一种电动助力转向系统用的蜗轮蜗杆间隙磁性补偿机构的制作方法

本技术属于汽车制造,涉及一种电动助力转向系统用的蜗轮蜗杆间隙磁性补偿机构。

背景技术:

1、随着汽车智能驾驶的发展,电动助力转向系统蓬勃发展。蜗轮蜗杆机构由于其结构紧凑,单级传动可实现较大减速比,广泛应用与电动助力转向系统减速机构,蜗轮蜗杆减速机构将电机扭矩减速增扭后与驾驶员转向手力叠加后,共同操纵转向执行机构实现转向动作。当前电动助力转向系统多采用塑料蜗轮+金属蜗杆的配合形式。由于蜗轮采用塑料材质,其热膨胀及吸水性将导致蜗轮尺寸稳定性变差,而且由于塑料的材质属性,其本身的齿形加工精度控制较难,另外塑料耐磨性较差,磨损会更严重。这些都会导致塑料蜗轮与金属蜗杆在配合使用时,啮合中心距控制困难。当前多数解决方案为,将蜗轮蜗杆按照啮合中心距进行分组,将减速壳体也按照中心距进行分组,再根据尺寸选用适当的蜗轮蜗杆和壳体进行配合。这样在初始装配时,蜗轮蜗杆会有较好的啮合状态,但是蜗轮在工作过程中会吸水尺寸发生膨胀,另外齿啮合摩擦产生的热量也会使齿形尺寸发生膨胀,蜗轮蜗杆啮合中心距大于壳体中心距,这样蜗轮蜗杆特别容易发生啮合卡滞,影响转向系统正常运行;而且当蜗轮蜗杆长期啮合后,齿面发生磨损,啮合中心距会变小,蜗轮蜗杆啮合中心距小于壳体中心距,蜗轮蜗杆啮合间隙过大,容易产生换向异响,影响驾乘舒适性。因此,轮蜗杆间隙会造成以下影响:1、蜗轮蜗杆及减速机构壳体需按尺寸进行分组选配,互换性差,费时费力;2、蜗轮在工作过程中会吸水尺寸发生膨胀,另外齿啮合摩擦产生的热量也会使齿形尺寸发生膨胀。蜗轮蜗杆啮合中心距大于壳体中心距,这样蜗轮蜗杆特别容易发生啮合卡滞,影响转向系统正常运行;3、当蜗轮蜗杆长期啮合后,齿面发生磨损,蜗轮蜗杆啮合中心距小于壳体中心距,蜗轮蜗杆啮合间隙过大,容易产生换向异响,影响驾乘舒适性。而现有的蜗轮蜗杆间隙补偿机构均采用在蜗杆从动端的轴承的轴向外端再设立一个间隙调节装置,这种装置的调节效果受到从动端轴承的限制与抵消,间隙补偿无法得到满足。

2、现有的间隙调节装置通常采用弹簧进行间隙补偿,弹簧间隙补偿机构依靠弹簧弹力实现涡轮蜗杆间隙自适应补偿。然而,受弹簧的金属特性以及材料特性影响,弹簧在使用过程中疲劳耐久后,会产生塑性变形,弹簧力出现衰减,其弹力将呈非线性,间隙补偿弹簧力不足,且手感不平滑,影响转向系统正常运行。

3、因此,需要一种在使用过程中不会因金属疲劳产生补偿弹力衰减的间隙补偿机构来解决上述问题。

技术实现思路

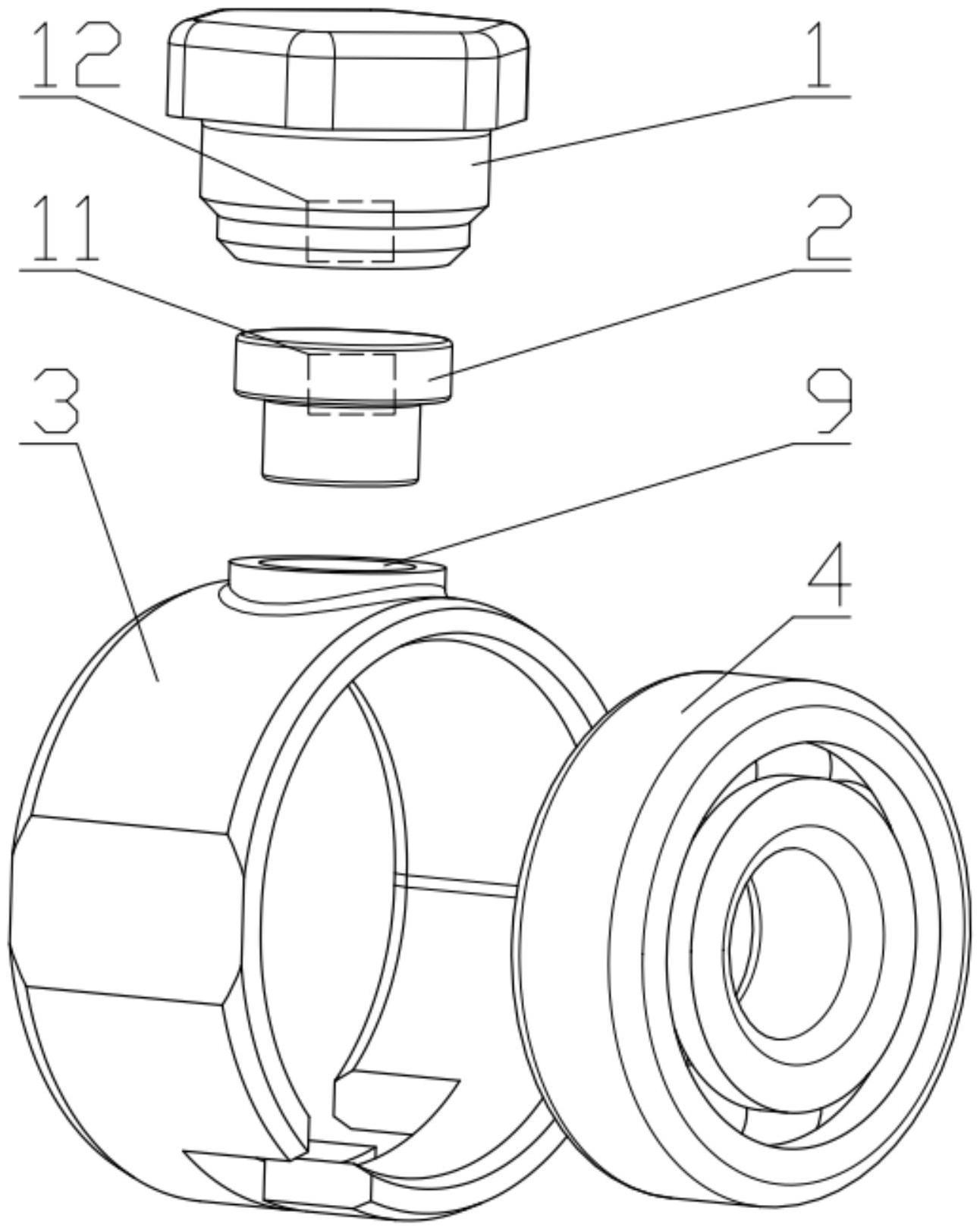

1、本实用新型解决技术问题所采取的技术方案是:一种电动助力转向系统用的蜗轮蜗杆间隙磁性补偿机构,包括:螺塞、螺柱、轴承衬套、轴承、蜗杆、蜗轮和减速器壳体,螺塞为台阶轴状的外圆周带螺纹的塞盖,螺柱为外圆周不带螺纹的圆柱,蜗杆与蜗轮在减速器壳体内啮合,轴承套设在蜗杆的被动端上,轴承衬套内圈的轴承槽套设在轴承外圈的外圆周上,轴承衬套的外圈放置在减速器壳体内,轴承槽沿蜗杆与蜗轮的啮合方向预留有补偿空腔;

2、轴承衬套上设有第一通孔,螺柱下方圆柱与第一通孔间隙配合,螺柱的外端伸出第一通孔外;减速器壳体的外壳上设有第二螺孔,第二螺孔为通孔连通减速器壳体内外,螺塞自外向内螺纹固定在第二螺孔上且螺塞的内端伸入减速器壳体的内腔,第一通孔与第二螺孔同轴,螺塞的内端正对螺柱的外端;螺柱的外端镶嵌有第一磁铁,螺塞的内端镶嵌有第二磁铁;在蜗轮蜗杆啮合过程中,第一磁铁与第二磁铁之间始终施加一个磁力将蜗杆推向蜗轮,可以实现蜗轮蜗杆啮合间隙自适应补偿,使蜗轮蜗杆始终处于一个良好的啮合状态;当啮合中心距大于壳体中心距时,间隙补偿机构的存在允许蜗轮蜗杆在更大的啮合中心距下稳定运行,蜗轮蜗杆能正常啮合传动,不会发生卡滞;当啮合中心距小于壳体中心距时,间隙补偿机构磁力的存在使蜗杆始终与蜗轮保持良好的啮合状态,避免了啮合噪音的产生;而且间隙补偿机构由于使用磁力代替了弹簧力,通过调整磁铁的磁强度可以很方便的调节磁力大小,避免了因弹簧疲劳耐久后的塑性变形问题,磁力将始终呈线性,可以消除弹簧间隙补偿机构因弹簧弹力不足导致间隙变大的缺点,也可以取消蜗轮蜗杆及减速器壳体的分组选配工作,改善装配工艺性,降低产品开发成本。

3、优选的,所述第一磁铁、第二磁铁均为圆柱状,第一磁铁、第二磁铁同旋转轴;圆柱状的第一磁铁、第二磁铁生产、加工、镶嵌更加简单方便且磁性对正更加易操作。

4、优选的,所述第一磁铁、第二磁铁为同极性磁铁;同极性磁铁产生斥力,适合螺塞与涡轮分别位于蜗杆的两侧位置时的机械结构。

5、优选的,所述第一磁铁、第二磁铁为永磁磁铁;永磁磁铁保证了磁力的稳定性,可以通过调整螺塞的螺纹连接深度控制第一磁铁、第二磁铁的间距从而稳定磁力。

6、优选的,所述轴承包括滚珠轴承、滚柱轴承、滚针轴承。

7、优选的,所述螺塞为外端大内端小的二阶台阶轴状塞盖,螺塞的外端直径大于第二螺孔的孔径;外端大内端小保证了螺塞在调整螺纹连接深度时进行限位,防止过渡调节导致栓塞落入减速器壳体内。

8、本实用新型的有益效果是:

9、本实用新型用一对磁铁替代了弹簧补偿机构,在蜗轮蜗杆啮合过程中,磁力间隙补偿机构始终存在一个磁力将蜗杆推向蜗轮,可以实现蜗轮蜗杆啮合间隙自适应补偿,使蜗轮蜗杆始终处于一个较好的啮合状态。当蜗轮蜗杆啮合中心距大于壳体中心距时,间隙补偿机构的存在允许蜗轮蜗杆在更大的啮合中心距下稳定运行,蜗轮蜗杆能正常啮合传动,不会发生卡滞;当蜗轮蜗杆啮合中心距小于壳体中心距时,间隙补偿机构磁力的存在使蜗杆始终与蜗轮保持较好的啮合状态,避免了啮合噪音的产生。而且采用该间隙补偿机构后,可以消除弹簧间隙补偿机构因弹簧弹力不足导致蜗轮蜗杆间隙变大的缺点,也可以取消蜗轮蜗杆及减速机构壳体的分组选配工作,改善装配工艺性,降低产品开发成本。

技术特征:

1.一种电动助力转向系统用的蜗轮蜗杆间隙磁性补偿机构,其特征在于,包括:螺塞(1)、螺柱(2)、轴承衬套(3)、轴承(4)、蜗杆(5)、蜗轮(6)和减速器壳体(7),所述螺塞(1)为台阶轴状的外圆周带螺纹的塞盖,所述螺柱(2)为外圆周不带螺纹的圆柱,所述蜗杆(5)与所述蜗轮(6)在所述减速器壳体(7)内啮合,所述轴承(4)套设在蜗杆(5)的被动端上,所述轴承衬套(3)的内圈轴承槽(8)套设在轴承(4)外圈的外圆周上,所述轴承衬套(3)的外圈放置在减速器壳体(7)内,所述轴承槽(8)沿蜗杆(5)与蜗轮(6)的啮合方向预留有补偿空腔;

2.根据权利要求1所述的一种电动助力转向系统用的蜗轮蜗杆间隙磁性补偿机构,其特征在于,所述第一磁铁(11)、第二磁铁(12)均为圆柱状,所述第一磁铁(11)、第二磁铁(12)同旋转轴。

3.根据权利要求1所述的一种电动助力转向系统用的蜗轮蜗杆间隙磁性补偿机构,其特征在于,所述第一磁铁(11)、第二磁铁(12)为同极性磁铁。

4.根据权利要求1所述的一种电动助力转向系统用的蜗轮蜗杆间隙磁性补偿机构,其特征在于,所述第一磁铁(11)、第二磁铁(12)为永磁磁铁。

5.根据权利要求1所述的一种电动助力转向系统用的蜗轮蜗杆间隙磁性补偿机构,其特征在于,所述轴承(4)包括滚珠轴承、滚柱轴承、滚针轴承。

6.根据权利要求1所述的一种电动助力转向系统用的蜗轮蜗杆间隙磁性补偿机构,其特征在于,所述螺塞(1)为外端大内端小的二阶台阶轴状塞盖,所述螺塞(1)的外端直径大于第二螺孔(10)的孔径。

技术总结

本技术属于汽车制造技术领域,涉及一种电动助力转向系统用的蜗轮蜗杆间隙磁性补偿机构,包括螺塞、螺柱、轴承衬套、轴承、蜗杆、蜗轮和减速器壳体,使用磁力代替了弹簧力,通过调整磁铁的磁强度可以很方便的调节磁力大小,避免了因弹簧疲劳耐久后的塑性变形问题,磁力将始终呈线性,可以消除弹簧间隙补偿机构因弹簧弹力不足导致间隙变大的缺点,也可以取消蜗轮蜗杆及减速器壳体的分组选配工作,改善装配工艺性,降低产品开发成本。

技术研发人员:罗高峰,彭飞,王晓斌,段芳妮,李垚

受保护的技术使用者:陕西德臻零部件科技有限公司

技术研发日:20230630

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!