一种用于深海探测的耐压装置

1.本实用新型属于深海探测装置领域,尤其是涉及一种用于深海探测的耐压装置。

背景技术:

2.海洋约占地球表面积的71%,蕴藏着极其丰富的海底资源,包括石油、天然气、各种矿物质等,人口和经济增长带来的是对资源需求的持续增加,面对陆上和沿海资源逐渐枯竭的局面,世界必然将未来发展重心聚焦于深海领域,向深海发展已成必然趋势。

3.在装备开发的关键技术领域,我国的产品仍然不能满足需求,关键配套系统和设备基本被国外垄断。所以尽快研究提出保障海洋强国建设的重大专项工程,强力推动海洋领域基础性、前瞻性、关键性技术研发,快速提升和拓展走向深远海能力变得尤为重要。

4.对海洋资源的开发离不开各种机械测试设备,在下潜深度一再突破的今天,人类已经将探索脚步,深度一再突破,人类已经将探索脚步迈至7000m的黑暗世界,甚至更深。随着对水下作业研究的不断深入,人类对深海作业设备的安全性和可靠性提出了更高的要求。深海作业设备在研发过程中,必不可少的一步就是要经过不同指标的压力试验。海水深度每增加10m,相应的压强就要随之增加约0.1mpa,海洋环境复杂,海水越深,越难测试。

5.对于应用于深水环境中的液压系统,必须考虑水压对系统的影响,否则液压系统便不能正常工作,目前对海水液压元件的试验方法多采用将所有被测元件安装在实验装置上,并将其送到预定海洋深度进行试验,这种试验方法不仅受到众多因素的限制,如供电问题、试验装置重量等问题,并且成本较高、试验复杂,由于海底存在众多不确定因素,也降低了试验的安全性,严重影响海水液压元件的真实性能评价的准确性。为此,科技工作者也取了各种模拟方法,传统的做法是将液压控制元件与执行器置于一个能承受水压的压力容器中,这种方式会带来系统笨重、结构复杂和特殊动密封等一系列问题,并且这种压力容器设计不合理,没有实现材料利用的最大化,存在材料浪费的问题。

技术实现要素:

6.本实用新型的目的就是为了克服上述现有技术存在的耐压装置耗费材料较多的缺陷而提供一种通过机械加压设计深海压力模拟装置的方法。

7.本实用新型的目的可以通过以下技术方案来实现:

8.一种用于深海探测的耐压装置,即耐压容器,耐压装置包括球形壳体和设于球形壳体内部的实体结构,所述实体结构包括四周与壳体内壁固定连接的支撑主体和与所述支撑主体连接的支撑分枝,该支撑分枝的外侧面形状匹配固定于所述壳体的内壁上,所述支撑分枝设有两个,并且两个支撑分枝镜面对称连接于所述支撑主体的两侧。

9.进一步地,所述支撑主体为柱形结构,该柱形结构包括相互平行的上底面和下底面、以及设于上底面和下底面之间的侧面;其中,所述上底面和下底面的边缘与壳体内壁固定连接。

10.进一步地,沿着所述柱形结构的轴向方向,所述柱形结构为两头粗、中间细的结

构。

11.进一步地,所述支撑主体在x方向上设有贯通的第一通孔,在y方向上设有贯通的第二通孔,所述柱形结构的轴向方向为z方向,x方向、y方向和z方向两两垂直。

12.进一步地,所述第一通孔的截面为矩形。

13.进一步地,所述第二通孔的截面为矩形。

14.进一步地,所述上底面和下底面之间的距离为所述壳体的直径的0.3~0.4倍。

15.进一步地,所述柱形结构的中轴线与所述壳体的交点为顶点,所述支撑分枝朝着所述顶点延伸。

16.进一步地,所述支撑分枝为内侧面与外侧面平行的薄壳结构。

17.进一步地,沿所述柱形结构的轴向方向,所述支撑分枝的高度为所述壳体的半径的0.6~0.8倍。

18.本实用新型的耐压装置是通过机械加压设计深海压力模拟装置的方法设计得到的,该方法包括以下步骤:

19.(s-1)建模:在仿真软件ansys中建立深海压力模拟装置的模型,该模型包括耐压装置、与所述耐压装置连接的支撑部、以及与所述耐压装置连接的底座;

20.(s-2)逐步加压和拓扑优化:在步骤(s-1)建立的模型上,通过所述支撑部向耐压装置施加模拟压力,通过底座对所述耐压装置进行固定约束;在优化过程中,对所述耐压装置施加模拟压力,对耐压装置进行拓扑优化,然后增加模拟压力,再次进行拓扑优化,依次类推至模拟压力为设计压力,拓扑优化得到所述深海压力模拟装置。

21.进一步地,步骤(s-1)中,所述耐压装置包括壳体和设于所述壳体内的内部实体。

22.进一步地,所述壳体和内部实体均为球形,所述内部实体的直径、壳体的内部空腔的直径和壳体的厚度比例关系为250~270:210~230:15~25,优选为260:220:20。

23.进一步地,所述支撑部为圆台形结构并且该圆台形结构的大端贴合连接于所述耐压装置表面。

24.进一步地,所述圆台形结构的大端直径与所述壳体的外部直径的比例关系为 150~170:250~270,优选为160:260;所述圆台形结构的小端直径、长度和大端直径的比例关系为40~50:300~310:155~165,优选为45:305:160。

25.进一步地,所述底座为圆柱形,并且底座的直径与支撑部的大端的直径相等。

26.进一步地,所述支撑部设有三个,分别为第一支撑部、第二支撑部和第三支撑部;所述底座设有三个,分别为第一底座、第二底座和第三底座;所述第二支撑部和第三支撑部相对设置,所述第一支撑部与所述第二支撑部和第三支撑部垂直;所述第一底座与第一支撑部相对设置,所述第二底座和第三底座相对设置。

27.进一步地,步骤(s-2)中,初始的模拟压力设计为0.05mpa,每次拓扑优化完成后,模拟压力增加0.1~0.2mpa,优选为0.1mpa。

28.进一步地,每次拓扑优化时,采用有限元分析方法,减少内部实体的体积,然后优化内部实体的形状结构使得耐压装置的整体刚度为最大值,并且保证整个装置主体的壳体表面各点受力差别≤0.01mpa,从而保证整个装置主体的壳体表面各点受力均匀一致。

29.每次内部实体的体积的减少值不超过整个内部实体体积的50%。

30.进一步地,所述深海压力模拟装置的材料为钛合金。

31.本实用新型的设计原理为:

32.采用成熟的有限元分析方法,利用软件ansys中的拓扑优化技术,完成结构的优化,其中拓扑优化即形状优化,其目的是寻求材料的最高利用率,使得目标函数(例如:整体刚度、固有频率)取得最大或最小值。本实用新型是采用整体刚度控制方法,保证被测元件整体刚度的最大,且保证其应力的均匀性。

33.这种设计方法具有以下优点:

34.(1)该方法采用仿真软件ansys设计,避免了海洋试验的与静水压力有关的温度、盐度、溶解氧、ph值、氧化还原电位、生物污损、钙离子沉积和表面流速等众多不利因素,使试验更加简单、安全,降低试验成本;

35.(2)该方法通过合适的深海压力模拟装置建模,建模过程中,支撑在压力端采用小直径,与球面接触部位采用大直径,这样压力可以均匀传递过去;另外球面周围采用多个支撑和底座,可保证优化后球面周围压力的一致性,如果仅仅采用一个支撑,实际计算过程中发现无论怎么优化都很难保证球面周围压力的均匀一致;

36.(3)在优化过程中,本实用新型首先设定体积减小量不超过50%的约束,同时设定优化内部实体的形状后,整体刚度为最大值;如拓扑优化过程不设定体积减少量的约束,则体积可能被挖体积过多或过少,被挖体积过多导致球体优化后刚度不足,被挖体积过少导致腔体内空间不足,另外如果不约束刚度最大,则难以保证被挖后球体表面压力均匀性。

37.与现有技术相比,本实用新型的具有以下优点:该耐压装置实现了采用最少的材料,但是整体刚度满足要求,从而使制作耐压装置耗费的材料大大减少,有利于提高经济效益。

附图说明

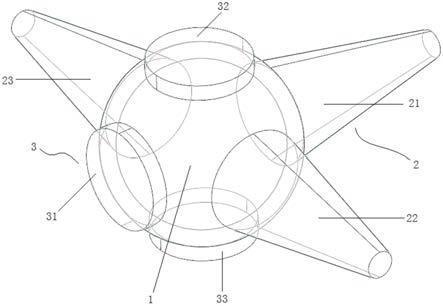

38.图1为本实用新型的建模结构示意图;

39.图2为本实用新型得到的耐压装置的主视方向剖视图;

40.图3为本实用新型得到的耐压装置的俯视方向剖视图;

41.图4为本实用新型得到的耐压装置的侧视方向剖视图;

42.图中,1为耐压装置,2为支撑部,21为第一支撑部,22为第二支撑部,23 为第三支撑部,3为底座,31为第一底座,32为第二底座,33为第三底座,4为实体结构,41为凹陷结构,42为支撑主体,421为上底面,422为下底面,423为侧面,43为支撑分枝,44为第一通孔,45为第二通孔,5为壳体。

具体实施方式

43.下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进。这些都属于本实用新型的保护范围。

44.一种用于深海探测的耐压装置,材料为钛合金材料,本质上为压力容器,深海耐压装置结构示意图如图2、图3和图4所示,优化得到的耐压装置1内部的实体结构4结构包括四周与壳体内壁固定连接的支撑主体42和与支撑主体42连接的支撑分枝43,该支撑分枝43的

外侧面形状匹配固定于壳体的内壁上,支撑分枝43 设有两个,并且两个支撑分枝43镜面对称连接于支撑主体42的两侧。支撑主体 42为柱形结构,该柱形结构包括相互平行的上底面421和下底面422、以及设于上底面421和下底面422之间的侧面423,整体上呈现两头粗、中间细的结构,上底面421和下底面422的边缘与壳体内壁固定连接,中间的侧面423向球心凹陷,形成凹陷结构41,并不与壳体内侧壁接触或固定,即侧面423和壳体之间的实体也被挖去。支撑主体42在x方向上设有贯通的第一通孔44,在y方向上设有贯通的第二通孔45,柱形结构的轴向方向为z方向,x方向、y方向和z方向两两垂直。第一通孔44的截面为矩形。第二通孔45的截面为矩形。上底面421和下底面 422之间的距离为壳体的直径的0.3倍。柱形结构的中轴线与壳体的交点为顶点,支撑分枝43朝着顶点延伸。支撑分枝43为内侧面与外侧面平行的薄壳结构。沿柱形结构的轴向方向,支撑分枝43的高度为壳体的半径的0.6倍。

45.从图中可以看出,腔体内部实体部分相比于初始内部实体的体积减少了约 46%。

46.一种通过机械加压设计深海压力模拟装置的方法,本实施的耐压装置即通过该方法设计得到,该方法包括以下步骤:

47.(s-1)建模:在仿真软件ansys中建立深海压力模拟装置的模型,如图1 所示,该模型包括耐压装置1、与耐压装置1连接的支撑部2、以及与耐压装置1 连接的底座3;其中,耐压装置1包括壳体和设于壳体内的内部实体,建模时,壳体和内部实体均为球形;支撑部2为圆台形结构并且该圆台形结构的大端贴合连接于耐压装置1表面,底座3为圆柱形,并且底座3的直径与支撑部2的大端的直径相等;各个部件的结构尺寸参数如表1所示。

48.表1结构参数

[0049][0050]

如图1所示,支撑部2设有三个,分别为第一支撑部21、第二支撑部22和第三支撑部23;底座3设有三个,分别为第一底座31、第二底座32和第三底座;第二支撑部22和第三支撑部23相对设置,第一支撑部21与第二支撑部22和第三支撑部23垂直;第一底座31与第一支撑部21相对设置,第二底座32和第三底座相对设置。

[0051]

(s-2)逐步加压和拓扑优化:在步骤(s-1)建立的模型上,通过支撑部2向耐压装置1施加模拟压力,通过底座3对耐压装置1进行固定约束;在优化过程中,对耐压装置1施加模拟压力,对耐压装置1进行拓扑优化,然后增加模拟压力,再次进行拓扑优化,依次类推至模拟压力为设计压力,拓扑优化得到深海压力模拟装置;

[0052]

在逐步加压过程中,初始的模拟压力设计为0.05mpa,每次拓扑优化完成后,模拟压力增加0.1mpa。

[0053]

在每次拓扑优化时,采用有限元分析方法,减少内部实体的体积,然后优化内部实体的形状结构使得耐压装置1的整体刚度为最大值,并且保证整个装置主体的壳体表面各点受力差别≤0.01mp;每次内部实体的体积的减少值不超过整个内部实体体积的50%。

[0054]

以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,

这并不影响本实用新型的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1