刚性外油囊结构及活塞式浮力调节装置的制作方法

1.本实用新型属于浮力调节器领域,具体涉及一种刚性外油囊结构,另外,本实用新型还涉及一种包括上述刚性外油囊结构的活塞式浮力调节装置。

背景技术:

2.活塞式浮力调节装置在浮力调节控制精度和可控制方面具有很多优点,但是在实现本发明的过程中,发明人发现现有的活塞式浮力调节装置存在以下缺陷:

3.1、构成活塞式浮力调节装置的刚性外油囊的液压缸体内壁及浮力调节活塞直接同环境水体相接触,在长时间的水下工作过程容易造成腐蚀而导致刚性外油囊的液压缸体内壁同浮力调节活塞之间的动密封配合失效,从而发生环境水体内渗,进而导致浮力调节功能失效及相关危险发生;

4.2、浮力调节活塞在刚性外油囊的液压缸体内往复运动过程中,由于没有相关防污染保护容易被异物侵入,导致坚硬异物划伤浮力调节液压缸体内壁从而破坏浮力调节器的动密封;

5.3、浮力调节活塞、刚性外油囊的液压缸缸体内壁直接同环境水体接触,对于长期在水下环境工作、尤其长期低频次工作、甚至长期静默待机状态,容易在刚性外油囊的液压缸缸体内壁表面产生生物附着,特别是海洋环境尤为突出,从而破坏浮力调节器的动密封。

技术实现要素:

6.基于上述背景问题,本实用新型旨在提供一种刚性外油囊结构,在刚性外油囊结构内设置伸缩式柔性油囊,可以防止刚性外油囊的液压缸筒体内壁发生腐蚀、避免其被异物划伤、防止内壁产生生物附着,进而保证了工作的可靠性;本实用新型的另一目的是提供一种包括上述刚性外油囊结构的活塞式浮力调节装置。

7.为达到上述目的,一方面,本实用新型实施例提供的技术方案是:

8.刚性外油囊结构,由水密耐压舱筒体和浮力调节活塞合围形成,所述刚性外油囊结构内设有伸缩式柔性油囊,所述伸缩式柔性油囊为一端开口、一端封闭结构,所述伸缩式柔性油囊的开口端固定在水密耐压舱筒体的端部,封闭端与所述浮力调节活塞固定。

9.在一个实施例中,所述伸缩式柔性油囊与水密耐压舱筒体的内壁之间填充有液压油。

10.在一个实施例中,所述伸缩式柔性油囊为波纹管结构。

11.在一个实施例中,所述伸缩式柔性油囊的材质为橡胶。

12.在一个实施例中,所述水密耐压舱筒体的端部水平向外延伸有环状固定部,所述伸缩式柔性油囊的开口端固定在所述环状固定部上。

13.优选地,所述伸缩式柔性油囊的开口端的内侧固定有内压圈,所述内压圈固定在所述环状固定部上。

14.更优选地,所述伸缩式柔性油囊的开口端的外侧还压设有外压圈。

15.在一个实施例中,所述内压圈和外压圈的材质为金属材质。

16.优选地,所述环状固定部的表面开设有环形槽,所述环形槽内设有隔离密封圈。

17.另一方面,本实用新型实施例提供一种活塞式浮力调节装置,包括上述的刚性外油囊结构。

18.与现有技术相比,本实用新型实施例至少具有以下效果:

19.1、本实用新型的刚性外油囊结构内设有伸缩式柔性油囊,伸缩式柔性油囊的开口端固定在水密耐压舱筒体的端部,封闭端与浮力调节活塞固定,这样刚性外油囊的水密耐压舱筒体的内壁不会与环境水体接触,从而避免了发生锈蚀。

20.2、本实用新型通过设置伸缩式柔性油囊可以防止金属颗粒、砂砾、螺钉等刚性异物浸入刚性外油囊结构的水密耐压舱筒体的内壁与浮力调节活塞之间的间隙,从而避免了刚性外油囊结构的液压缸体内壁被划伤,增加了活塞式浮力调节装置的抗污染性能。

21.3、本实用新型通过设置伸缩式柔性油囊可以有效防止活塞式浮力调节装置在水下长时间工作带来的生物附着污染,特别是对于海洋环境长时间工作,尤其是需要长时间在水下处于静态待机状态必然产生的生物附着,进而提高活塞式浮力调节装置长时间工作的可靠性。

22.4、本实用新型的伸缩式柔性油囊和水密耐压舱筒体之间填充有液压油,平衡内外压力,可以有效提高浮力调节活塞的密封性能,同时又降低了浮力调节活塞运动的摩擦力,保证了伸缩式柔性油囊的使用寿命,也增强了活塞式浮力调节装置工作的可靠性。

23.5、本实用新型在水密耐压舱筒体的端部水平延伸有环状固定部,在环状固定部的环形槽内设有隔离密封圈,可以防止填充在间隙的液压油向外泄漏。

24.6、本实用新型通过内压圈和外压圈对伸缩式柔性油囊进行固定,并通过外压圈的进一步压缩保证密封性。

附图说明

25.为了更清楚地说明本实用新型实施例中的技术方案,下面将实施例描述中所需要使用的附图作简单地介绍。

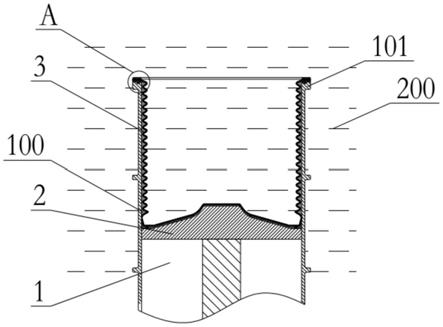

26.图1为本实用新型实施例1中刚性外油囊结构的示意图;

27.图2为图1中a处的局部放大图。

具体实施方式

28.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.在本实用新型的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”等指示的方位或位置关系为基于产品使用状态所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型

的限制。

30.实施例1

31.刚性外油囊结构,如图1所示,由水密耐压舱筒体1和浮力调节活塞2合围形成,所述刚性外油囊结构内设有伸缩式柔性油囊3。

32.在本实施例中,如图1所示,所述伸缩式柔性油囊3的顶端开口,底端封闭,所述伸缩式柔性油囊3的开口端固定在水密耐压舱筒体1的顶端,封闭端与所述浮力调节活塞2 固定,这样在浮力调节活塞2上下移动时,可以带动伸缩式柔性油囊3收缩伸长。

33.本实施例中的伸缩式柔性油囊3可以是橡胶波纹管结构,其材质不局限于橡胶。

34.为了对伸缩式柔性油囊3的开口端固定,本实施例在水密耐压舱筒体1的顶端水平向外延伸有环状固定部101,伸缩式柔性油囊3的开口端粘接固定在所述环状固定部101上。

35.由于伸缩式柔性油囊3为柔性结构,固定时没法保证密封性,为此,如图2所示,本实施例在伸缩式柔性油囊3开口端的内侧(即图2中的下表面)固定有内压圈301,内压圈 301固定在所述环状固定部101上,所述伸缩式柔性油囊3开口端的外侧(即图2中的上表面)还压设有外压圈302,外压圈302的设置可以通过压缩进一步密封。

36.在本实施例中,内压圈301和外压圈302可采用耐腐蚀的金属材料制成,具体材质本实施例不做限制。

37.为了进一步保证密封性,如图2所示,所述环状固定部101的表面开设有环形槽102,所述环形槽102内设有隔离密封圈103,可以防止后述的液压油外泄。

38.为了平衡伸缩式柔性油囊3的引入带来的间隙问题,如图1和2所示,本实施例在所述伸缩式柔性油囊3与水密耐压舱筒体1的内壁之间填充有液压油100,不仅可以减小摩擦,而且可以保证伸缩式柔性油囊3的使用寿命。

39.本实施例的刚性外油囊结构的工作原理是:

40.当需要浮力增大时,浮力调节活塞2向上移动,伸缩式柔性油囊3向上收缩,浮力调节活塞2隔着伸缩式柔性油囊3推动环境水体200向外排水,浮力调节装置排水体积增大,系统浮力增大;封闭在伸缩式柔性油囊3、浮力调节活塞2、水密耐压舱筒体1构成的间隙中的液压油100的压力与环境水体200的压力相同。

41.当需要浮力减小时,浮力调节活塞2向下移动,带动伸缩式柔性油囊3伸长,环境水体200进入伸缩式柔性油囊2内,系统浮力减小。

42.在整个浮力调节过程中液压油100始终保持体积不变,其仅仅是起到润滑和平衡内外压力的作用,保证伸缩式柔性油囊3的伸缩变化不受环境水体200的压力变化影响,避免其过度拉伸变形而影响使用寿命。

43.本实用新型实施例的核心在于引入伸缩式柔性油囊3及填充液压油100,其目的是解决环境水体200与运动密封部件的直接接触导致的密封可靠性降低的问题,平衡压力式设计降低了系统因需要克服环境水体200的压力而进行的复杂结构设计,同时又不改变活塞式浮力调节装置的其他结构。

44.实施例2

45.活塞式浮力调节装置,包括内油囊、以及实施例1中的刚性外油囊结构,内油囊等结构为现有技术,本实施例不做过多描述。

46.应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前

提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1