一种船底外探式流线型消泡附体及其设计方法与流程

1.本发明属于船舶设计及建造领域,涉及一种船底外探式流线型消泡附体及其设计方法。

背景技术:

2.船舶航海过程中,船用回声测深仪可在情况不明的海域或浅水航区航行时,测量水深以确保船舶航行的安全。

3.传统的测深仪安装方法和位置如图1所示,传统的测深仪传感器焊接于船舱内的船底外板面处,由于气泡通常会沿着流体流动方向运动,船底表面气泡浓度过大,致使安装于船底的测深仪传感器无法正常工作,产生安全隐患。

4.因此如果能研制一种附体可以改变船底的流体流动,或探出气层以外,便可在一定程度上降低传感器附近区域的气泡浓度,从而解决传感器无法正常工作的问题。

5.在现有船舶设计及建造过程中,针对测深仪无法正常工作的问题,提出了多种改进方案、进行了多次航行测量实验,如更换设备或移动测深仪的位置或改变测深仪结构等方案,这些方案虽有改善但效果均不理想,测量水深不准确,无法保证航行安全。如果将测深仪设备外挂需要破坏船体的外板型线,船体在航行过程中会产生安全隐患,并且大大破坏船舶航行的快速性,对航速产生影响,测深仪设备也会被水冲掉导致更大的安全隐患。

技术实现要素:

6.为解决上述问题,本发明提供一种船底外探式流线型消泡附体及其设计方法,旨在达到船舶在浅吃水航行时,测深仪不受船底气泡的影响,可以精确测量水深的目的,其所采用的技术方案是:

7.一种船底外探式流线型消泡附体,船体底板外表面设置有向下突出的消泡附体,所述消泡附体是一个空腔,所述消泡附体的高度b大于船体底部气层密集区的高度。消泡附体位于船体底部,并且向下突出于船体底部的船体底板,此时,船体底板为消泡附体的顶腔壁。消泡附体的高度可根据不同船型底部气层密集情况而确定,消泡附体的高度需要高于船体底部气层密集区,以保证船体底部气层密集区对消泡附体不会造成影响,也就是对消泡附体内的测深仪工作不造成影响。消泡附体高度b由船底气层密集区的高度决定,消泡附体的高度b越接近气层高度消泡附体的增阻越小,对船舶快速性的影响越小;气层高度可以由船模试验得来,也可以由流体力学评估分析得来。

8.上述一种船底外探式流线型消泡附体,更进一步地,测深仪位于所述消泡附体内,所述测深仪底部与所述消泡附体底板位于同一水平面上。测深仪的底部与消泡附体底部位于同一水平面,测深仪底部与消泡附体底部焊接,形成水密结构。

9.上述一种船底外探式流线型消泡附体,更进一步地,所述消泡附体是中部呈长方形、两端端部带有圆弧的空腔,所述消泡附体两端端部的长度分别为a1、a2,所述消泡附体中部的长度为a3,0《a1=a2《a3。消泡附体两端端部的宽度自端部向中部逐渐变宽,与消泡

附体中部流线型连接成一体。

10.上述一种船底外探式流线型消泡附体,更进一步地,所述消泡附体中部长度方向的两侧腔壁与船体垂向纵骨相对应,所述消泡附体中部宽度方向的两侧腔壁与船底强框相对应,所述消泡附体的宽度是相邻船体垂向纵骨间距的整数倍,所述消泡附体中部长度是相邻船底强框间距的整数倍。消泡附体的各腔壁均位于船体的强框处或垂向纵骨处,以保证消泡附体的结构强度。

11.上述一种船底外探式流线型消泡附体,更进一步地,所述测深仪直径为r5,所述消泡附体的宽度为s1,100mm《r5《0.3s1。

12.上述一种船底外探式流线型消泡附体,更进一步地,所述消泡附体高度b大于所述传递气层密集区高度c,b-c≤100mm。消泡附体的高度越小,其产生的增阻越小,因此,在消泡附体高度大于船底气层密集区高度的前提下,优选地,其高于船底气层密集区高度不大于100mm。上述一种船底外探式流线型消泡附体,更进一步地,所述测深仪底部与所述消泡附体底板焊接。

13.上述一种船底外探式流线型消泡附体,更进一步地,在所述船体底板内侧、所述消泡附体上方设置有隔离空舱。隔离空舱采用水密结构,位于消泡附体的正上方,防止消泡附体被破坏后,海水渗透进船体内,保证其破舱稳性。

14.上述一种船底外探式流线型消泡附体,更进一步地,所述隔离空舱呈长方形,所述隔离空舱长度与所述消泡附体中部的长度相同,所述隔离空舱宽度是所述消泡附体宽度的2倍,所述隔离空舱的高度c,500mm《c《1500mm。

15.上述一种船底外探式流线型消泡附体的设计方法,其设计步骤是,

16.步骤1:建立消泡附体参数化模型,确定并输入消泡附体中部宽度s1、消泡附体两端端部四个边角平面投影的圆弧半径r1、r2、r3、r4、消泡附体两端端部长度a1、a2,消泡附体中部长度a3,并将形成的消泡附体参数化模型嵌入船体底部,建立带有消泡附体的船体外表面模型。初选的消泡附体结构设计方案为参数化模型,根据消泡附体放置的具体位置设计,结构形式不固定,且也可有多种方案。

17.步骤2:建立流体域模型,将带有消泡附体的船体放置于流体域模型中,提取计算流体域在船体表面和消泡附体表面的压力并得到与航速对应的阻力,将其与航速相乘得到带消泡附体的有效功率pe1,提取计算流体域在船体表面的压力并得到与航速对应的阻力,将其与航速相乘得到不带消泡附体的有效功率pe2,pe1-pe2得到消泡附体的增阻

△

pe。

18.△

pe=pe1-pe2=f(r1,r2,r3,r4,a1,a2,a3)

19.当

△

pe《1%pe2,则进行下一步骤3,当

△

pe≥1%pe2,则返回步骤1调整r1、r2、r3、r4、a1、a2、a3的值,重新建立消泡附体参数化模型。

20.步骤3:建立消泡附体的有限元模型,进行强度分析,满足强度要求则输出最终消泡附图结构,如不满足强度要求,可进行局部加强,局部加强后仍不满足强度要求,则返回步骤1调整r1、r2、r3、r4、a1、a2、a3的值,重新建立消泡附体参数化模型。

21.上述一种船底外探式流线型消泡附体的设计方法,更进一步地,船体艏部向前距离流体域边界大于1倍船长l,船体艉部向后距离边界流体域边界大于2倍船长l,船体舷侧距离流体域边界大于1倍船长l,船体顶部距离流体域边界大于1倍船长l,船体底部距离流体域边界大于2倍船长l。

22.本发明采用在船底设置突出于船底的消泡附体,并将测深仪放在消泡附体内,可以有效的降低船底气泡对船底传感器的影响,运用计算流体力学(cfd)方法,对设计方案进行阻力性能评估以及近船体流场流动状态分析,通过设置优化算法的限制条件,从而确定综合性能最优的消泡附体设计方案。最终生成方案阻力最低,船体流线对气泡的改善效果最理想,且消泡附体美观,方便建造。通过有限元分析,满足强度要求。该发明的优化选型方法,适用于民用船舶以及军用船舶,可大大减小底部传感器受气泡影响的范围,提高传感器的精度,提高航运的安全性。

23.为提高测深仪工作的可靠性及稳定性,采用中部为长方形,端部带有圆弧形的这种结构,利用流体力学的方法模拟优化消泡附体端部,形成导流模式的导流罩,最大限度降低附体增阻,最终实现在不对快速性产生较大影响的前提下测深仪持续稳定运行。

附图说明

24.图1是现有测深仪安装位置图;

25.图2是本发明测深仪安装位置图;

26.图3是本发明带有测深仪的消泡附体结构示意图;

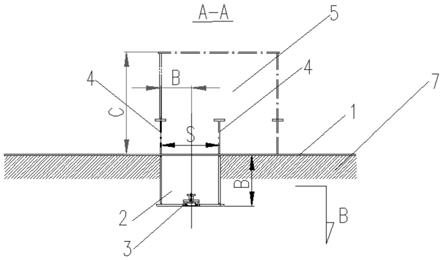

27.图4是从船体底板处剖开的俯视结构示意图;

28.图5是流体域模型;

29.图6是带消泡附体的船体表面模型;

30.图7是本发明的加强肘板结构图;

31.图8是设计方法流程图;

32.其中:1-船底外板、2-消泡附体、3-测深仪、4-船体垂向纵骨、5-隔离空舱、6-加强肘板、7-船体底部气层密集区、8-船底强框、9-圆弧板。

具体实施方式

33.结合附图对本发明做进一步说明。

34.如图3所示,一种船底外探式流线型消泡附体,在船体底板外表面设置有向下突出的消泡附体,消泡附体是中部呈长方形、两端端部带有圆弧的空腔,消泡附体两端端部的宽度自端部向中部逐渐变宽,与消泡附体中部流线型连接成一体,消泡附体的高度b大于船体底部气层密集区的高度。

35.测深仪位于消泡附体内,测深仪底部与消泡附体底板位于同一水平面上(如图2所示),测深仪底部与消泡附体底板焊接,形成水密结构。消泡附体的各腔壁分别与船体垂向纵骨、船底强框相对应,消泡附体中部宽度s1与相邻两个船体垂向纵骨间距相同,消泡附体中部长度a3与相邻两个船底强框间距相同。在消泡附体上方设置有隔离空舱,隔离空舱的宽度等于2*s1,长度等于a3。在消泡附体上方,两个相邻船体垂向纵骨之间设置有加强肘板,加强肘板与船体垂向纵骨通过圆弧板连接(如图7所示),并且加强肘板存在15

°

削斜。

36.消泡附体的具体设计方法如下:

37.步骤1:建立消泡附体的参数化模型,如图4所示,确定并输入消泡附体宽度s1、消泡附体一端端部长度a1、消泡附体另一端端部长度a2、消泡附体中部长度a3、消泡附体四个边角平面投影的圆弧半径r1、r2、r3、r4、消泡附体高度b。其中,s1=830mm(为一个相邻船体

垂向纵骨间距),a1=900mm,a2=900mm,a3=1800mm,r1=350mm,r2=350mm,r3=350mm,r4=350mm,b=700mm。

38.步骤2:建立流体域模型,将参数化模型生成的消泡模型嵌入在船体底板上,建立带消泡附体的船体外表面模型(如图6所示),基于带消泡附体的船体表面模型建立流体域模型,带有消泡附体的船体放置于流体域模型中,如图5所示,其中,流体域大小为,船体艏部向前距离流体域边界1大于1倍船长l,船体艉部向后距离边界流体域边界3大于2倍船长l,船体舷侧距离流体域边界6大于1倍船长l,船体顶部距离流体域边界2大于1倍船长l,船体底部距离流体域边界4大于2倍船长l,l=245m。

39.应用的控制方程为连续性方程和navier-stokes方程,湍流模型为realizable k-ω湍流。

40.基于流体域模型建立数值模型,综合考虑船舶增加外探式消泡附体后对实际船舶模型产生的影响,通过对流体域边界设定边界条件并求解粘性流体力学方程进行流场的数值分析计算,相关边界条件如下:

41.(1)流动入口边界条件

42.设定边界1、边界2、边界6为速度入口边界条件,速度为船舶航速,边界上的压力通过相邻单元的压力使用重构梯度插值获得。

43.(2)流动出口边界条件

44.设定边界3为压力出口边界条件,压力与外界大气压相同,其余变量在边界的法向量梯度均为零。

45.(3)壁面边界条件

46.设定船体和消泡附体表面为无滑移壁面边界条件,流体流经其表面将产生切向力和法向力。

47.(4)对称边界条件

48.设定边界6为对称边界。当消泡附体和船体均为中心对称结构时,可在计算中设定对称条件,这样计算结果的2倍即为最终结果。对称边界条件的所有物理量通过对称边界的流量为零,通过对称平面没有扩散流量。

49.提取计算流体域在船体表面和消泡附体表面的压力并进行积分得到计算航速为15节时对应的阻力,将其与航速相乘后得到带消泡附体的有效功率pe1=6163kw,将该功率减去依照上述方法计算得到的不添加消泡附体的有效功率pe2=6072kw,得到消涡附体的增阻

△

pe=pe1-pe2=91kw。

50.△

pe=pe1-pe2=f(r1,r2,r3,r4,a1,a2,a3)

ꢀꢀꢀꢀ

(1)

51.△

pe=91kw》1%pe2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

52.此方案不能满足设计前设定的目标要求

△

pe《1%pe2,则需调整参数r1,r2,r3,r4,a1,a2,a3返回至步骤1继续进行优化。

53.步骤1:修改参数化模型为r1=300mm、r2=300mm、r3=300mm、r4=300mm、b=600mm,重复步骤1。

54.步骤2:提取计算流体域在船体表面和消泡附体表面的压力并进行积分得到计算航速为15节时对应的阻力,将其与航速相乘后得到带消泡附体的有效功率pe1=6128kw,将该功率减去依照上述方法计算得到的不添加消泡附体的有效功率pe2=6072kw,得到消涡

附体的增阻

△

pe=pe1-pe2=56kw。

55.△

pe=56kw《1%pe2

56.满足判定要求,可进行下一步骤。

57.步骤3:建立消泡附体有限元模型,进行强度分析;上述模型经过屈服分析,得到合成应力小于该结构的材料屈服极限即满足强度要求,输出最终消泡附图结构。

58.本发明采用在船底设置突出于船底的消泡附体,并将测深仪放在消泡附体内,可以有效的降低船底气泡对船底传感器的影响,运用计算流体力学(cfd)方法,对设计方案进行阻力性能评估以及近船体流场流动状态分析,通过设置优化算法的限制条件,从而确定综合性能最优的消泡附体设计方案。最终生成方案阻力最低,船体流线对气泡的改善效果最理想,且消泡附体美观,方便建造的消泡附体结构。在不影响船舶航行速度的同时,保证测深仪可精准测量水深。本发明适用于民用船舶以及军用船舶,可大大减小底部传感器受气泡影响的范围,提高测深仪的测量精准度,提高航运的安全性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1