一种船舶分段合拢间隙的控制方法与流程

1.本发明涉及船舶技术领域,特别涉及一种船舶分段合拢间隙的控制方法。

背景技术:

2.目前,船舶分段总组和船台合拢定位为了保证搭载效率,一般实施无余量搭载定位,即分段合拢定位过程中不需要修割余量,保留下料坡口即可。然而分段主板端面精度管控难度大,非常容易产生累积误差,加上分段搭载定位累积误差,使得合拢缝间隙不能满足二氧化碳保护焊(简称co2焊)的焊接要求,若坡口间隙偏小,需要重新开坡口打磨光顺后电焊;若坡口间隙偏大,需要堆焊处理,增加焊材成本。

技术实现要素:

3.针对现有技术的不足,本发明的目的是提供一种保证合拢缝间隙满足二氧化碳保护焊的焊接要求,避免下料坡口出现二次修割或堆焊,从而降低生产成本的船舶分段合拢间隙的控制方法。

4.为实现上述目的,本发明的船舶分段合拢间隙的控制方法采用的技术方案是:

5.一种船舶分段合拢间隙的控制方法,包括如下步骤:

6.步骤一,制作测量策划表:指出两个分段焊接后需要测量的管控点;

7.步骤二,测量三维数据:采用全站仪测量两个分段的三维数据;

8.步骤三,三维数据分析:将两个分段三维数据导入“尺寸与精度控制系统dacs”软件,分析出两个分段模拟搭载定位状态,得到两个分段合拢面的一一对应个管控点的x向间隙值以及y向、z向错位量,并读取两个关键管控点的x向间隙值;

9.步骤四,安装间隙工装:根据两个关键管控点的x向间隙值较小的间隙值选取间隙工装,并安装于一个分段合拢面的两个关键管控点处,间隙工装包括竖板,竖板顶部设置有横板,横板和竖板呈l型布置,横板开设有通孔,通孔内收容有磁铁,磁铁保持竖板与该分段的合拢端面贴合;

10.步骤五,微调两个分段之间的各项尺寸:先利用油泵微调另一个分段,使得两个分段的合拢端面同时与竖板贴合,再利用油泵调整两个分段,使得y向、z向错位量满足标准范围;

11.步骤六,合拢缝装配:先在两个分段之间焊接约束马板,再进行两个分段的合拢缝装配,合拢缝装配完成后取出间隙工装。

12.优选的,所述竖板的厚度为4或6或8mm。

13.本发明与现有技术相比,具有以下优点:

14.制作测量策划表,指出分段焊后需要测量的管控点,保证两个分段对接时各测量点可以一一对应匹配起来,便于后面模拟分析准确性,利用软件分析出两个分段模拟搭载定位状态,得到两个分段的x向间隙值以及y向、z向错位量,间隙工装提高了两个分段之间的定位销率和定位精度,便于利用油泵对x向间隙值以及y向、z向错位量进行微调,使得两

个分段之间的x向间隙值以及y向、z向错位量满足标准范围,保证合拢缝间隙满足二氧化碳保护焊的焊接要求,避免下料坡口出现二次修割或堆焊,从而降低生产成本。

附图说明

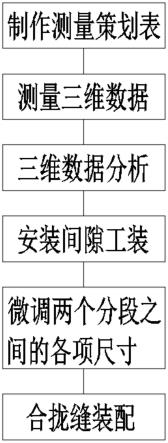

15.图1是本发明的船舶分段合拢间隙的控制方法流程图;

16.图2是软件模拟分析图;

17.图3是两分段模拟合拢端面图;

18.图4是间隙工装的侧视图;

19.图5是间隙工装的俯视图。

20.其中,1竖板,2横板,21通孔,3磁铁。

具体实施方式

21.下面结合附图和具体实施方式,进一步阐明本发明,应理解这些实施方式仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本申请所附权利要求所限定的范围。

22.如图1-5所示,一种船舶分段合拢间隙的控制方法,包括如下步骤:

23.步骤一,制作测量策划表:指出两个分段焊接后需要测量的管控点,保证两个分段对接时各管控点可以一一对应匹配起来,便于后面模拟分析准确性;

24.步骤二,测量三维数据:采用全站仪测量两个分段的三维数据;

25.步骤三,三维数据分析:将两个分段三维数据导入“尺寸与精度控制系统dacs”软件,分析出两个分段模拟搭载定位状态,得到两个分段合拢面的一一对应个管控点的x向间隙值以及y向、z向错位量,并读取两个关键管控点的x向间隙值,关键管控点a的x向间隙值为8mm,关键管控点b的x向间隙值为9mm;

26.步骤四,安装间隙工装:关键管控点a的x向间隙值为8mm选取间隙工装,并安装于一个分段合拢面的关键管控点a、b两处,间隙工装包括竖板1,竖板的长度为100mm,高度为45mm,厚度为8mm,竖板顶部布置横板2,横板的长度为100mm,横度为70mm,厚度为8mm,横板和竖板呈l型布置,横板开设直径为34mm的通孔21,通孔内收容磁铁3,磁铁保持竖板与该分段的合拢端面贴合;

27.步骤五,微调两个分段之间的各项尺寸:先利用油泵微调另一个分段,使得两个分段的合拢端面同时与竖板贴合,再利用油泵调整两个分段,使得y向、z向错位量满足标准范围;

28.步骤六,合拢缝装配:先在两个分段之间焊接约束马板,再进行两个分段的合拢缝装配,合拢缝装配完成后取出间隙工装。

29.本发明按模拟数据放置相对应间隙工装,可以有效提高定位效率和定位精度,保证合拢缝间隙满足二氧化碳保护焊的焊接要求,避免下料坡口出现二次修割或堆焊,从而降低生产成本。

技术特征:

1.一种船舶分段合拢间隙的控制方法,其特征在于,包括如下步骤:步骤一,制作测量策划表:指出两个分段焊接后需要测量的管控点;步骤二,测量三维数据:采用全站仪测量两个分段的三维数据;步骤三,三维数据分析:将两个分段三维数据导入“尺寸与精度控制系统dacs”软件,分析出两个分段模拟搭载定位状态,得到两个分段合拢面的一一对应个管控点的x向间隙值以及y向、z向错位量,并读取两个关键管控点的x向间隙值;步骤四,安装间隙工装:根据两个关键管控点的x向间隙值较小的间隙值选取间隙工装,并安装于一个分段合拢面的两个关键管控点处,间隙工装包括竖板,竖板顶部设置有横板,横板和竖板呈l型布置,横板开设有通孔,通孔内收容有磁铁,磁铁保持竖板与该分段的合拢端面贴合;步骤五,微调两个分段之间的各项尺寸:先利用油泵微调另一个分段,使得两个分段的合拢端面同时与竖板贴合,再利用油泵调整两个分段,使得y向、z向错位量满足标准范围;步骤六,合拢缝装配:先在两个分段之间焊接约束马板,再进行两个分段的合拢缝装配,合拢缝装配完成后取出间隙工装。2.根据权利要求1所述的船舶分段合拢间隙的控制方法,其特征在于:所述竖板的厚度为4或6或8mm。

技术总结

本发明公开了一种船舶分段合拢间隙的控制方法。该船舶分段合拢间隙的控制方法包括如下步骤:步骤一,制作测量策划表;步骤二,测量三维数据;步骤三,三维数据分析;步骤四,安装间隙工装;步骤五,微调两个分段之间的各项尺寸;步骤六,合拢缝装配。本发明解决了现有技术两个分段合拢缝间隙难以满足二氧化碳保护焊的焊接要求,下料坡口需要二次修割或堆焊而导致生产成本增加的问题。致生产成本增加的问题。致生产成本增加的问题。

技术研发人员:张道银 葛璐 管云飞 王贲武 魏北

受保护的技术使用者:中船澄西扬州船舶有限公司

技术研发日:2022.08.01

技术公布日:2022/9/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1