甲板的建造方法、汽车运输船甲板及汽车运输船与流程

本发明涉及船舶,尤其涉及一种甲板的建造方法、汽车运输船甲板及汽车运输船。

背景技术:

1、汽车运输船主要运输车辆,如小轿车、卡车等,该船舶配备多层车辆甲板,车辆停靠并绑扎在甲板上,汽车运输船运输车辆能力达数千辆至一万辆,船舶型深较高,船舶为了降低重心高度,货舱区甲板多为薄板分段设计。多层甲板之间通过立柱连接,由于甲板尺寸较大,甲板长度及宽度方向被分为若干薄板分段,为了提高分段制造的效率,一般在薄板分段上设置嵌补板,嵌补板与薄板分段采用埋弧焊,会产生较大变形,分段焊接后甲板变形量大,甲板梁易发生不良挠曲,造成总段精度会产生精度超差,对船坞搭载精度和周期造成很大影响。

2、因此,亟待需要一种甲板的建造方法、汽车运输船甲板及汽车运输船以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种甲板的建造方法、汽车运输船甲板及汽车运输船,减少甲板焊接变形,加快流水线建造流速,提高生产效率。

2、为实现上述目的,提供以下技术方案:

3、甲板的建造方法,包括:

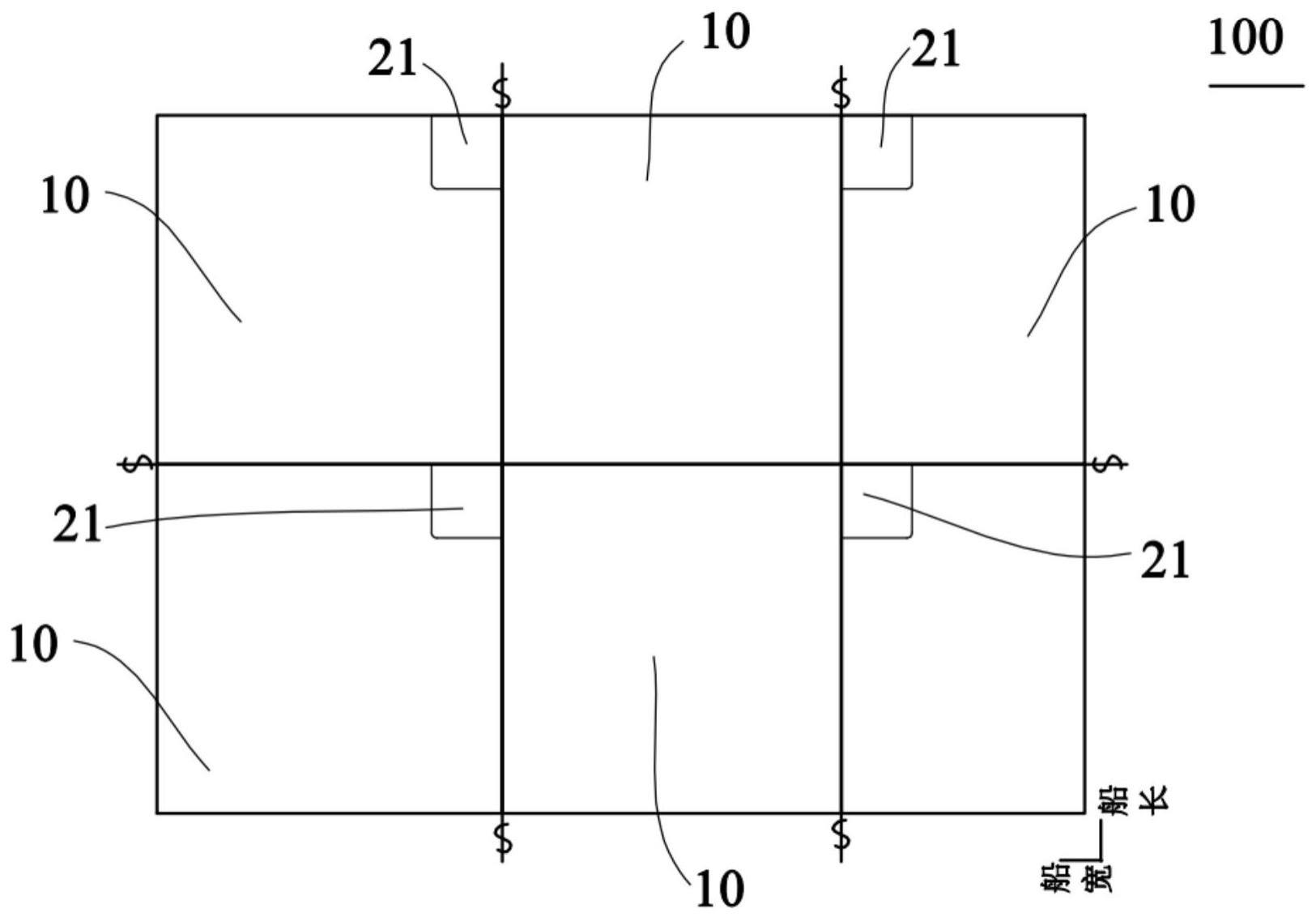

4、步骤s100、将汽车运输船的甲板划分为多个薄板分段,其中,至少一个所述薄板分段的边角上开设有嵌补缺口,所述嵌补缺口呈四边形,所述嵌补缺口的一对相邻边能与所述薄板分段的一对相邻边相平齐;

5、步骤s200、提供一支撑座组件,所述支撑座组件包括嵌补板、t梁面板及t梁腹板,将所述t梁面板和所述t梁腹板相固定,将所述嵌补板固定在所述t梁腹板远离所述t梁面板的一侧;

6、步骤s300、将所述嵌补板安装在所述嵌补缺口内,将所述嵌补板与所述薄板分段相固定。

7、作为优选方案,在所述步骤s200中,提供一支撑平台,所述t梁面板和所述t梁腹板的固定组装过程,和/或所述嵌补板和所述t梁腹板的固定组装过程在所述支撑平台上完成。

8、作为优选方案,所述支撑平台的高度为1.2m-1.8m。

9、作为优选方案,所述薄板分段由多个拼板拼接而成,多个所述拼板之间采用激光焊接的方式连接。

10、作为优选方案,在所述步骤s300中,所述嵌补板与所述薄板分段采用焊接方式连接,所述嵌补板与所述薄板分段之间设置-1.5mm补偿。

11、作为优选方案,还包括步骤400、对组装完成后的多个所述薄板分段翻身,并进行正态中拱矫正。

12、作为优选方案,在所述步骤s200中,所述t梁面板与所述t梁腹板共同形成密闭空间,所述甲板翻身后,对所述密闭空间处进行全熔透焊接。

13、作为优选方案,还包括步骤500、检测所述甲板的表面水平度。

14、汽车运输船甲板,采用上述的甲板的建造方法建造而成。

15、汽车运输船,包括上述的汽车运输船甲板。

16、与现有技术相比,本发明的有益效果为:

17、本发明提供的甲板的建造方法,包括将汽车运输船的甲板划分为多个薄板分段,其中,至少一个薄板分段的边角上开设有嵌补缺口,嵌补缺口呈四边形,嵌补缺口的一对相邻边能与薄板分段的一对相邻边相平齐;提供一支撑座组件,支撑座组件包括嵌补板、t梁面板及t梁腹板,将t梁面板和t梁腹板相固定,将嵌补板固定在t梁腹板远离t梁面板的一侧;将嵌补板安装在嵌补缺口内,将嵌补板与薄板分段相固定。通过优化薄板分段划分,合理设置甲板断缝位置,嵌补板与薄板分段仅有两边嵌补,嵌补板焊接应力得到合理释放,未形成封闭区域,减少嵌补板焊接变形;嵌补板与薄板分段的焊接时机设点在支撑座组件焊接完成后,形成强框结构固定,从焊接方式及结构刚性两方面减少焊接变形,加快流水线建造流速,提高生产效率。

18、本发明提供的汽车运输船甲板,通过应用上述甲板的建造方法,减少甲板焊接变形,提高生产效率。

19、本发明提供的汽车运输船,能够减少甲板焊接变形,提高汽车运输船的建造质量。

技术特征:

1.甲板的建造方法,其特征在于,包括:

2.根据权利要求1所述的甲板的建造方法,其特征在于,在所述步骤s200中,提供一支撑平台(30),所述t梁面板(22)和所述t梁腹板(23)的固定组装过程,和/或所述嵌补板(21)和所述t梁腹板(23)的固定组装过程在所述支撑平台(30)上完成。

3.根据权利要求2所述的甲板的建造方法,其特征在于,所述支撑平台(30)的高度为1.2m-1.8m。

4.根据权利要求1所述的甲板的建造方法,其特征在于,所述薄板分段(10)采用多个拼板拼接而成,多个所述拼板之间采用激光焊接的方式连接。

5.根据权利要求1所述的甲板的建造方法,其特征在于,在所述步骤s300中,所述嵌补板(21)与所述薄板分段(10)采用焊接方式连接,所述嵌补板(21)与所述薄板分段(10)之间设置-1.5mm补偿。

6.根据权利要求1所述的甲板的建造方法,其特征在于,还包括步骤400、对组装完成后的多个所述薄板分段(10)翻身,并进行。

7.根据权利要求6所述的甲板的建造方法,其特征在于,在所述步骤s200中,所述t梁面板(22)与所述t梁腹板(23)共同形成密闭空间,所述甲板(100)翻身后,对所述密闭空间处进行全熔透焊接。

8.根据权利要求1-7任一项所述的甲板的建造方法,其特征在于,还包括步骤500、检测所述甲板(100)的表面水平度。

9.汽车运输船甲板,其特征在于,采用如权利要求1-8任一项所述的甲板的建造方法建造而成。

10.汽车运输船,其特征在于,包括如权利要求9所述的汽车运输船甲板。

技术总结

本发明涉及船舶技术领域,尤其涉及一种甲板的建造方法、汽车运输船甲板及汽车运输船。甲板的建造方法包括将汽车运输船的甲板划分为多个薄板分段,至少一个薄板分段的边角上开设有嵌补缺口,嵌补缺口呈四边形,嵌补缺口的一对相邻边能与薄板分段的一对相邻边相平齐;将T梁面板和T梁腹板相固定,将嵌补板固定在T梁腹板远离T梁面板的一侧;将嵌补板安装在嵌补缺口内,将嵌补板与薄板分段相固定。通过优化薄板分段划分,嵌补板焊接应力得到合理释放,减少嵌补板焊接变形;从焊接方式及结构两方面减少焊接变形。汽车运输船甲板使用上述甲板的制造方法建造,减少甲板焊接变形。汽车运输船包括上述汽车运输船甲板,提高汽车运输船的建造质量。

技术研发人员:吴泽民,张猛,邹永林,罗敬成,文康,冯林业,黄钧鸿

受保护的技术使用者:广船国际有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!