一种灵活变形的检测装置

1.本发明涉及检测设备领域,尤其涉及一种灵活变形的检测装置。

背景技术:

2.飞机油箱渗漏及腐蚀在民航机务维修中,一直是一个相当棘手的问题。由于工作环境恶劣,操作空间小,油箱内部结构复杂,内漏点及腐蚀位置很难确定,所以检修油箱往往需要很长的停场时间,甚至反复几次才能完成。目前,主要通过人工的方式实现漏点及腐蚀位置的确定,机务人员常要进入飞机油箱进行检查。

3.飞机油箱遍布油渍,并混杂着油气,为一个易燃易爆的恶劣环境,因此,急需一种可代替机务人员进入飞机油箱进行检查的装置,即设计一种可携带检测工具在复杂非结构环境灵活变形的检测装置具有现实意义。

技术实现要素:

4.本发明所要解决的技术问题是针对背景技术中所涉及到的缺陷,提供一种灵活变形的检测装置。

5.本发明为解决上述技术问题采用以下技术方案:一种灵活变形的检测装置,包含移动小车、检测模块、万向关节支架、导向限位组件和驱动模块;所述移动小车包含工作面板、第一至第四支撑柱、第一至第四脚轮、以及第一至第三亚克力板,其中,所述第一至第四脚轮分别一一对应设置在所述第一至第四支撑柱的下端;所述第一至第四支撑柱的上端均和所述工作面板的下端面垂直固连;所述第一至第三亚克力板从上到下平行设置在所述第一至第四支撑柱之间,其四角均分别和所述第一至第四支撑柱一一对应垂直固连;所述检测模块包含图像采集装置和安装板,其中,所述安装板为正方形板,所述图像采集装置固定在所述安装板上端面的中心,用于拍摄飞机油箱内的图片;所述万向关节支架包含第一至第三关节;所述第一至第三关节结构相同,均包含双头螺杆、第一万向杆端关节轴承和第二万向杆端关节轴承;所述第一双头螺杆两端分别和所述第一、第二万向杆端关节轴承的杆端螺纹固连,且第一、第二万向杆端关节轴承的外圈共面;所述双头螺杆的长度大于所述安装板的边长;所述第一关节第一万向杆端关节轴承的内圈和所述第二关节的双头螺杆在第二关节双头螺杆的中点处同轴固连,第一关节第二万向杆端关节轴承的内圈和所述第三关节的双头螺杆在第三关节双头螺杆的中点处同轴固连;所述导向限位组件包含框架、第一至第四限位模块、以及第一至第四连接杆;所述框架包含支撑杆、以及第一至第三固定杆,其中,所述支撑杆竖直设置,其上端和所述第一固定杆的中点垂直固连,下端和第三固定杆的中点垂直固连;所述第一、第三

固定杆平行设置;所述第二固定杆在其中点和所述支撑杆的中点处置固连,形成十字结构,且第二固定杆和所述第一固定杆相互垂直;所述第一至第四限位模块结构相同,均包含第一至第四限位单元;所述第一至第四限位单元结构相同,均包含限位螺杆、轴承滚轮、以及第一至第二限位螺母,其中,所述轴承滚轮套在所述限位螺杆上;所述第一、第二限位螺母位于所述轴承滚轮两侧且均和所述限位螺杆螺纹相连,将所述轴承滚轮的内套固定在所述限位螺杆上;所述第一固定杆、支撑杆所在平面和所述第二固定杆、支撑杆所在平面将空间分割为第一至第四区域;所述第一至第四限位模块一一对应设置在第一至第四区域中,其中,第一限位单元限位螺杆的一端和所述第一固定杆垂直固连且平行于所述第二固定杆,第二、第三限位单元中限位螺杆的一端均和所述第二固定杆垂直固连且平行于所述第一固定杆,第四限位单元限位螺杆的一端和所述第三固定杆垂直固连且平行于所述第二固定杆;所述第一、第四限位单元用于相互配合在第一固定杆长度方向对穿过的杆件进行限位,所述第二、第三限位单元用于相互配合在第二固定杆长度方向对穿过的杆件进行限位;所述第一、第二连接杆长度相同,其中,第一连接杆一端和所述第三固定杆的一端垂直固连,另一端和所述工作面板的上端面垂直固连;第二连接杆一端和所述第三固定杆的另一端垂直固连,另一端和所述工作面板的上端面垂直固连;所述第三、第四连接杆长度相同,其中,第三连接杆一端和所述第二固定杆的一端垂直固连,另一端和所述工作面板的上端面垂直固连;第四连接杆一端和所述第二固定杆的另一端垂直固连,另一端和所述工作面板的上端面垂直固连;所述驱动模块包含第一至第四传动单元;所述第一至第四传动单元结构相同,均包含步进电机、联轴器、滚珠丝杠、丝杠滑块、光轴、光轴滑块、第一至第二轴承、连接件、力传感器、以及驱动杆;所述第一亚克力板上设有用于安装第一轴承的通孔,所述第二亚克力板上设有用于安装第二轴承的通孔;所述滚珠丝杠平行于所述第一支撑柱设置,其上端通过所述第一轴承和所述第一亚克力板转动相连,下端通过所述第二轴承和所述第二亚克力板转轴相连;所述步进电机固定在所述第三亚克力板上,其输出轴通过所述联轴器和所述滚珠丝杠的下端同轴固连;所述光轴平行于所述滚珠丝杠设置,其上端和所述第一亚克力板固连,下端和所述第二亚克力板固连;所述丝杠滑块上设有和所述滚珠丝杠相匹配的螺纹通孔,套在所述滚珠丝杠上和其螺纹相连;所述光轴滑块上设有和所述光轴相配的通孔,套在所述光轴上,能够相对光轴自由上下滑动;所述丝杠滑块和所述光轴滑块固连;所述第一亚克力板、工作面板上均设有供所述驱动杆穿过的通孔;所述连接件固定在所述丝杠滑块上;所述驱动杆为柔性杆,杨氏模量的范围为10

‑

38gpa,驱动杆平行于所述滚珠丝杠设置,其下端通过所述力传感器和所述连接件相连;

所述第一传动单元的驱动杆上端分别穿过第一亚克力板、工作面板、第一限位模块、第二关节第一万向杆端关节轴承的内圈后和所述安装板下端面的第一个角固连,其中,第一传动单元的驱动杆和第一亚克力板、工作面板均间隙配合,能够相对自由滑动;第一传动单元的驱动杆和第二关节第一万向杆端关节轴承的内圈固连;所述第二传动单元的驱动杆上端分别穿过第一亚克力板、工作面板、第二限位模块、第二关节第二万向杆端关节轴承的内圈后和所述安装板下端面的第二个角固连,其中,第二传动单元的驱动杆和第一亚克力板、工作面板均间隙配合,能够相对自由滑动;第二传动单元的驱动杆和第二关节第二万向杆端关节轴承的内圈固连;所述第三传动单元的驱动杆上端分别穿过第一亚克力板、工作面板、第三限位模块、第三关节第一万向杆端关节轴承的内圈后和所述安装板下端面的第三个角固连,其中,第三传动单元的驱动杆和第一亚克力板、工作面板均间隙配合,能够相对自由滑动;第三传动单元的驱动杆和第三关节第一万向杆端关节轴承的内圈固连;所述第四传动单元的驱动杆上端分别穿过第一亚克力板、工作面板、第四限位模块、第三关节第二万向杆端关节轴承的内圈后和所述安装板下端面的第四个角固连,其中,第四传动单元的驱动杆和第一亚克力板、工作面板均间隙配合,能够相对自由滑动;第四传动单元的驱动杆和第三关节第二万向杆端关节轴承的内圈固连。

6.作为本发明一种灵活变形的检测装置进一步的优化方案,所述安装板中心设有通孔、以减轻重量。

7.作为本发明一种灵活变形的检测装置进一步的优化方案,所述第一至第四传动单元的驱动杆采用玻璃纤维制成。

8.本发明采用以上技术方案与现有技术相比,具有以下技术效果:本发明用于民航机务维修领域中飞机油箱故障诊断研究,本装置中四根驱动杆在步进电机的驱动下可灵活弯曲、旋转成不同姿态,动态适应具有结构约束和空间复杂的环境,可携带检测工具在复杂环境内完成相关任务,适用于多种非线性尺寸环境,应用前景非常广阔。

附图说明

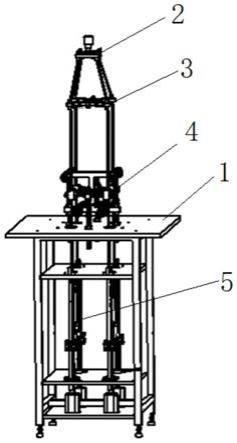

9.图1是本发明的三维装配图;图2是本发明的检测模块的结构示意图;图3是本发明万向关节支架的结构示意图;图4是本发明导向限位组件的结构示意图;图5是驱动模块的结构示意图。

10.图中,1

‑

移动小车,2

‑

检测模块,3

‑

万向关节支架,4

‑

导向限位组件,5

‑

驱动模块,6

‑

图像采集装置,7

‑

安装板,8

‑

第一关节的双头螺杆,9

‑

第一关节的第一万向杆端关节轴承,10

‑

第一关节的第二万向杆端关节轴承,11

‑

第二关节的双头螺杆,12

‑

第二关节的第一万向杆端关节轴承,13

‑

第二关节的第二万向杆端关节轴承,14

‑

第三关节的双头螺杆,15

‑

第三关节的第一万向杆端关节轴承,16

‑

第三关节的第二万向杆端关节轴承,17

‑

支撑杆,18

‑

第一固定杆,19

‑

第二固定杆,20

‑

第三固定杆,21

‑

第一限位单元,22

‑

步进电机,23

‑

联轴器,24

‑

滚珠丝杠,25

‑

丝杠滑块,26

‑

光轴,27

‑

光轴滑块,28

‑

连接件,29

‑

力传感器。

具体实施方式

11.下面结合附图对本发明的技术方案做进一步的详细说明:本发明可以以许多不同的形式实现,而不应当认为限于这里所述的实施例。相反,提供这些实施例以便使本公开透彻且完整,并且将向本领域技术人员充分表达本发明的范围。在附图中,为了清楚起见放大了组件。

12.如图1所示,本发明公开了一种灵活变形的检测装置,包含移动小车、检测模块、万向关节支架、导向限位组件和驱动模块;所述移动小车包含工作面板、第一至第四支撑柱、第一至第四脚轮、以及第一至第三亚克力板,其中,所述第一至第四脚轮分别一一对应设置在所述第一至第四支撑柱的下端;所述第一至第四支撑柱的上端均和所述工作面板的下端面垂直固连;所述第一至第三亚克力板从上到下平行设置在所述第一至第四支撑柱之间,其四角均分别和所述第一至第四支撑柱一一对应垂直固连;如图2所示,所述检测模块包含图像采集装置和安装板,其中,所述安装板为正方形板,所述图像采集装置固定在所述安装板上端面的中心,用于拍摄飞机油箱内的图片;如图3所示,所述万向关节支架包含第一至第三关节;所述第一至第三关节结构相同,均包含双头螺杆、第一万向杆端关节轴承和第二万向杆端关节轴承;所述第一双头螺杆两端分别和所述第一、第二万向杆端关节轴承的杆端螺纹固连,且第一、第二万向杆端关节轴承的外圈共面;所述双头螺杆的长度大于所述安装板的边长;所述第一关节第一万向杆端关节轴承的内圈和所述第二关节的双头螺杆在第二关节双头螺杆的中点处同轴固连,第一关节第二万向杆端关节轴承的内圈和所述第三关节的双头螺杆在第三关节双头螺杆的中点处同轴固连;如图4所示,所述导向限位组件包含框架、第一至第四限位模块、以及第一至第四连接杆;所述框架包含支撑杆、以及第一至第三固定杆,其中,所述支撑杆竖直设置,其上端和所述第一固定杆的中点垂直固连,下端和第三固定杆的中点垂直固连;所述第一、第三固定杆平行设置;所述第二固定杆在其中点和所述支撑杆的中点处置固连,形成十字结构,且第二固定杆和所述第一固定杆相互垂直;所述第一至第四限位模块结构相同,均包含第一至第四限位单元;所述第一至第四限位单元结构相同,均包含限位螺杆、轴承滚轮、以及第一至第二限位螺母,其中,所述轴承滚轮套在所述限位螺杆上;所述第一、第二限位螺母位于所述轴承滚轮两侧且均和所述限位螺杆螺纹相连,将所述轴承滚轮的内套固定在所述限位螺杆上;所述第一固定杆、支撑杆所在平面和所述第二固定杆、支撑杆所在平面将空间分割为第一至第四区域;所述第一至第四限位模块一一对应设置在第一至第四区域中,其中,第一限位单元限位螺杆的一端和所述第一固定杆垂直固连且平行于所述第二固定杆,第二、第三限位单元中限位螺杆的一端均和所述第二固定杆垂直固连且平行于所述第一固定杆,第四限位单元限位螺杆的一端和所述第三固定杆垂直固连且平行于所述第二固定杆;所述第一、第

四限位单元用于相互配合在第一固定杆长度方向对穿过的杆件进行限位,所述第二、第三限位单元用于相互配合在第二固定杆长度方向对穿过的杆件进行限位;所述第一、第二连接杆长度相同,其中,第一连接杆一端和所述第三固定杆的一端垂直固连,另一端和所述工作面板的上端面垂直固连;第二连接杆一端和所述第三固定杆的另一端垂直固连,另一端和所述工作面板的上端面垂直固连;所述第三、第四连接杆长度相同,其中,第三连接杆一端和所述第二固定杆的一端垂直固连,另一端和所述工作面板的上端面垂直固连;第四连接杆一端和所述第二固定杆的另一端垂直固连,另一端和所述工作面板的上端面垂直固连;所述驱动模块包含第一至第四传动单元;如图5所示,所述第一至第四传动单元结构相同,均包含步进电机、联轴器、滚珠丝杠、丝杠滑块、光轴、光轴滑块、第一至第二轴承、连接件、力传感器、以及驱动杆;所述第一亚克力板上设有用于安装第一轴承的通孔,所述第二亚克力板上设有用于安装第二轴承的通孔;所述滚珠丝杠平行于所述第一支撑柱设置,其上端通过所述第一轴承和所述第一亚克力板转动相连,下端通过所述第二轴承和所述第二亚克力板转轴相连;所述步进电机固定在所述第三亚克力板上,其输出轴通过所述联轴器和所述滚珠丝杠的下端同轴固连;所述光轴平行于所述滚珠丝杠设置,其上端和所述第一亚克力板固连,下端和所述第二亚克力板固连;所述丝杠滑块上设有和所述滚珠丝杠相匹配的螺纹通孔,套在所述滚珠丝杠上和其螺纹相连;所述光轴滑块上设有和所述光轴相配的通孔,套在所述光轴上,能够相对光轴自由上下滑动;所述丝杠滑块和所述光轴滑块固连;所述第一亚克力板、工作面板上均设有供所述驱动杆穿过的通孔;所述连接件固定在所述丝杠滑块上;所述驱动杆为柔性杆,杨氏模量的范围为10

‑

38gpa,驱动杆平行于所述滚珠丝杠设置,其下端通过所述力传感器和所述连接件相连;所述第一传动单元的驱动杆上端分别穿过第一亚克力板、工作面板、第一限位模块、第二关节第一万向杆端关节轴承的内圈后和所述安装板下端面的第一个角固连,其中,第一传动单元的驱动杆和第一亚克力板、工作面板均间隙配合,能够相对自由滑动;第一传动单元的驱动杆和第二关节第一万向杆端关节轴承的内圈固连;所述第二传动单元的驱动杆上端分别穿过第一亚克力板、工作面板、第二限位模块、第二关节第二万向杆端关节轴承的内圈后和所述安装板下端面的第二个角固连,其中,第二传动单元的驱动杆和第一亚克力板、工作面板均间隙配合,能够相对自由滑动;第二传动单元的驱动杆和第二关节第二万向杆端关节轴承的内圈固连;所述第三传动单元的驱动杆上端分别穿过第一亚克力板、工作面板、第三限位模块、第三关节第一万向杆端关节轴承的内圈后和所述安装板下端面的第三个角固连,其中,第三传动单元的驱动杆和第一亚克力板、工作面板均间隙配合,能够相对自由滑动;第三传动单元的驱动杆和第三关节第一万向杆端关节轴承的内圈固连;所述第四传动单元的驱动杆上端分别穿过第一亚克力板、工作面板、第四限位模

块、第三关节第二万向杆端关节轴承的内圈后和所述安装板下端面的第四个角固连,其中,第四传动单元的驱动杆和第一亚克力板、工作面板均间隙配合,能够相对自由滑动;第四传动单元的驱动杆和第三关节第二万向杆端关节轴承的内圈固连。

13.所述安装板中心设有通孔、以减轻重量。

14.所述第一至第四传动单元的驱动杆采用玻璃纤维制成。

15.在运动过程中,限位组件对第一至第四传动单元的驱动杆进行限位;万向关机支架中第二、第三关节两端的万向杆端关节轴承在第一至第四传动单元的驱动杆的带动下灵活偏转,力传感器则能够准确测量本装置末端检测工具在不同位姿下第一至第四传动单元的驱动杆的受力大小。

16.本技术领域技术人员可以理解的是,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

17.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1