一种飞机复合材料零件的制作方法

1.本实用新型属于飞机零件技术领域,尤其涉及一种飞机复合材料零件。

背景技术:

2.飞机整体结构件是构成飞机机体骨架和气动外形的重要组成部分,它们品种繁多、形状复杂、材料各异,为了减轻重量,进行的强度设计,往往在结构件上形成各种复杂型腔,过去飞机机体主要部分都由钣金零件装配而成,而后来随着飞机性能的不断提高,整体结构日益增多。由于整体框、梁、肋的出现及整体壁板结构的广泛应用,机械加工零件的类型和品种日益增加,在某些类型飞机的生产中,机械加工零件所占劳动量比重已超过钣金成形零件件,而且飞机工厂设备和厂房布局也由此相应有所改变。例如如有些客机的整体结构件占机身重量的65%,因此结构件在航空航天领域发挥越来越重要的作用。

3.现有的发动机吊架采用钣金零件装配而成,其重量大,为了确保牢固性需要增加固定结构,如螺栓等致使结构复杂,经济效益较差,为此我们提出一种飞机复合材料零件。

技术实现要素:

4.本实用新型提供一种飞机复合材料零件,旨在现有的发动机吊架采用钣金零件装配而成,其重量大,为了确保牢固性需要增加固定结构,如螺栓等致使结构复杂,经济效益较差问题。

5.本实用新型是这样实现的,一种飞机复合材料零件,包括底板,所述底板上表面设置有多个连接孔,所述底板上表面靠近两侧壁夹角位置固定连接有支撑杆,所述底板上表面设置有第一支撑架,所述第一支撑架内表面固定连接有侧板,所述侧板和第一支撑架侧壁与支撑杆焊接,所述第一支撑架内表面竖直固定连接有加强筋,所述第一支撑架内壁分别焊接连接有第一支撑筋和第二支撑筋,且第一支撑筋和第二支撑筋下表面与底板上表面焊接,所述底板上表面设置有第二支撑板,所述第二支撑板侧壁与支撑杆外表面焊接,所述第二支撑板内表面焊接有第三支撑筋,所述第三支撑筋下表面与底板焊接。

6.优选的,所述底板截面呈l形设置,且底板内表面呈曲面形设置。

7.优选的,所述支撑杆外表面开设有圆角,且支撑杆上表面中心处贯穿开设有通孔。

8.优选的,所述第一支撑筋和第二支撑筋截面均呈直角三角形设置,且第一支撑筋和第二支撑筋分别位于第一支撑架三等分位置。

9.优选的,所述第三支撑筋截面呈直角三角形设置,且第三支撑筋位于第二支撑板二等分位置。

10.优选的,所述第一支撑架和第二支撑板呈垂直设置,所述第一支撑架和第二支撑板截面均呈梯形设置。

11.与现有技术相比,本实用新型的有益效果是:

12.1、本实用新型提出一种飞机复合材料零件,其在底板上表面固定支撑杆,并在底板上表面和支撑杆外表面位置设置有第一支撑架,在第一支撑架侧壁位置设置有侧板,增

大第一支撑架与底板的接触面积,同时通过第一支撑筋和第二支撑筋固定底板和第一支撑架,而加强筋的设置增加第一支撑架的抗拉应力,提升第一支撑架整体的受力强度,第二支撑板通过第三支撑筋固定,并且第二支撑板与支撑杆焊接,起到良好的抗径向应力作用,提升装置使用的稳定性和安全性。

13.2、本实用新型提出一种飞机复合材料零件,其底板截面呈l形设置,且底板内表面呈曲面形设置,降低底板使用材料的基础上确保装置结构的稳定性,并且支撑杆顶部设置有通孔,起到降低装置质量的作用,而对称设置有零件,提升装置使用的准确性,结构上的设计大大减少零件和连接件数量,装配后变形小,可使部件成本降低。

附图说明

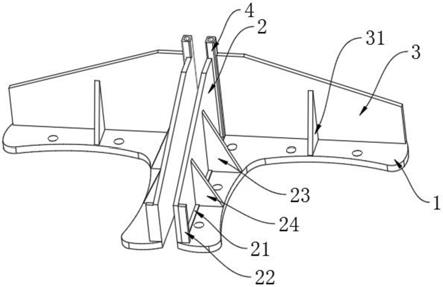

14.图1为本实用新型提出一种飞机复合材料零件的整体结构示意图;

15.图2为本实用新型提出一种飞机复合材料零件的结构示意图;

16.图3为本实用新型提出一种飞机复合材料零件的背视结构示意图;

17.图中:1、底板;11、连接孔;2、第一支撑架;21、侧板;22、加强筋;23、第一支撑筋;24、第二支撑筋;3、第二支撑板;31、第三支撑筋;4、支撑杆;41、通孔。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

19.请参阅图1-3,本实用新型提供一种飞机复合材料零件技术方案:包括底板1,底板1上表面设置有多个连接孔11,底板1上表面靠近两侧壁夹角位置固定连接有支撑杆4,底板1上表面设置有第一支撑架2,第一支撑架2内表面固定连接有侧板21,侧板21和第一支撑架2侧壁与支撑杆4焊接,第一支撑架2内表面竖直固定连接有加强筋22,第一支撑架2内壁分别焊接连接有第一支撑筋23和第二支撑筋24,且第一支撑筋23和第二支撑筋24下表面与底板1上表面焊接,底板1上表面设置有第二支撑板3,第二支撑板3侧壁与支撑杆4外表面焊接,第二支撑板3内表面焊接有第三支撑筋31,第三支撑筋31下表面与底板1焊接,第一支撑架2和第二支撑板3呈垂直设置,第一支撑架2和第二支撑板3截面均呈梯形设置。

20.在本实施方式中,在底板1上表面固定支撑杆4,并在底板1上表面和支撑杆4外表面位置设置有第一支撑架2,在第一支撑架2侧壁位置设置有侧板21,增大第一支撑架2与底板1的接触面积,同时通过第一支撑筋23和第二支撑筋24固定底板1和第一支撑架2,而加强筋22的设置增加第一支撑架2的抗拉应力,提升第一支撑架2整体的受力强度,第二支撑板3通过第三支撑筋31固定,并且第二支撑板3与支撑杆4焊接,起到良好的抗径向应力作用,提升装置使用的稳定性和安全性。

21.进一步的,底板1截面呈l形设置,且底板1内表面呈曲面形设置。

22.在本实施方式中,降低底板1使用材料的基础上确保装置结构的稳定性。

23.进一步的,支撑杆4外表面开设有圆角,且支撑杆4上表面中心处贯穿开设有通孔41。

24.在本实施方式中,通孔41的设置,起到降低装置质量的作用。

25.进一步的,第一支撑筋23和第二支撑筋24截面均呈直角三角形设置,且第一支撑筋23和第二支撑筋24分别位于第一支撑架2三等分位置。

26.在本实施方式中,限定第一支撑筋23和第二支撑筋24的位置,提升结构的稳定性。

27.进一步的,第三支撑筋31截面呈直角三角形设置,且第三支撑筋31位于第二支撑板3二等分位置。

28.在本实施方式中,限定第三支撑筋31的位置,通过第三支撑筋31固定第二支撑板3,从而承载径向应力,确保装置使用安全性。

29.本实用新型的工作原理及使用流程:在底板1上表面固定支撑杆4,并在底板1上表面和支撑杆4外表面位置设置有第一支撑架2,在第一支撑架2侧壁位置设置有侧板21,增大第一支撑架2与底板1的接触面积,同时通过第一支撑筋23和第二支撑筋24固定底板1和第一支撑架2,而加强筋22的设置增加第一支撑架2的抗拉应力,提升第一支撑架2整体的受力强度,第二支撑板3通过第三支撑筋31固定,并且第二支撑板3与支撑杆4焊接,起到良好的抗径向应力作用,提升装置使用的稳定性和安全性,其底板1截面呈l形设置,且底板内表面呈曲面形设置,降低底板1使用材料的基础上确保装置结构的稳定性,并且支撑杆4顶部设置有通孔41,起到降低装置质量的作用,而对称设置有零件,提升装置使用的准确性,结构上的设计大大减少零件和连接件数量,装配后变形小,可使部件成本降低。

30.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1