一种地面试验油箱倒飞用安全阀组的制作方法

1.本实用新型涉及一种用于负过载试验中模拟飞行器倒飞时,在油箱不泄露燃油条件下的内部压力超压(排气)保护安全阀结构,主要用于航空试验机械领域。

背景技术:

2.在飞机、航模等飞行器的燃油系统地面负过载模拟试验中,现有的安装在地面模拟试验倒飞油箱顶部的,起到超压排气的安全阀,是通常所见的弹簧机械式安全阀,当油箱内部压力超过其弹簧预调定的安全阀开启作用力时,安全阀阀芯打开排气,降低此时油箱压力,从而实现对油箱的保护;但当油箱由于试验需要随安装台架翻转180

°

进入倒飞状态后,之前在油箱顶部的安全阀此时处于油箱最低位置,如果油箱在此状态下发生超压,安全阀打开卸压的同时,油箱内的燃油必定将发生泄露,对外造成污染以及形成安全隐患。

技术实现要素:

3.本实用新型的目的是解决现有技术中存在的问题,提供一种地面试验油箱倒飞用安全阀组,用于飞行器燃油系统地面负过载试验,及其他类似油箱翻转且需要安全阀保护的场合。

4.为了实现上述目的,本实用新型采用如下技术方案:一种地面试验油箱倒飞用安全阀组,包括安全阀,还包括安全阀防护结构,其包括支座、支杆、支撑调节部,支座安装在油箱上,且位于安全阀一侧,支杆与支座转动连接,其端部a、端部b分列于支座的两侧,且端部a位于安全阀阀芯杆上方,端部b的重量大于端部a的重量,支撑调节部设置在支座上,靠近端部b,且位于支杆下方;安全阀为两个,分别安装在油箱顶部、油箱底部;安全阀随油箱处于正常工位时,支杆端部a与安全阀阀芯杆处于脱离状态。

5.优选的,安全阀为弹簧式安全阀。

6.优选的,端部a相对于安全阀阀芯杆顶部的距离大于安全阀阀芯杆上下移动的距离。

7.优选的,阀芯杆顶部为可受力凸台结构。

8.优选的,支撑调节部包括安装螺母和调整螺钉,安装螺母安装在支座上,调整螺钉与安装螺母螺接,其轴向与支杆轴向垂直。

9.优选的,支杆和调整螺钉采用有色金属材料。

10.与现有技术相比,本实用新型具有如下优点:两套安全阀功能部件,交替起作用,不论在油箱处于正置(0

°

)还是翻转倒置(180

°

)时,都能够保证在上部的安全阀功能部件超压保护功能有效,而同时底部的安全阀功能部件超压保护功能此时失效,最终实现油箱翻转即能够实现超压保护,又实现泄压后防止燃油泄露的功能。

附图说明

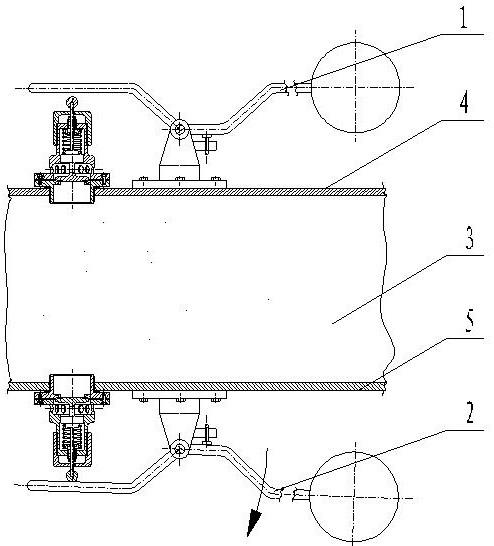

11.图1是本实用新型实施例安装在油箱上的结构示意图(油箱处于正置0

°

);

12.图2是本实用新型实施例中单套安全阀装配结构示意图;

13.图3是本实用新型实施例中安全阀结构示意图;

14.图1-3中,1. 安全阀功能部件一;2. 安全阀功能部件二;3.被保护油箱;4.被保护油箱上表面;5. 被保护油箱下表面;6. 阀芯带凸台结构的安全阀;7. 支杆;8.铰链;9.重锤;10.调整螺钉;11.凸台;12.保护盖;13.阀芯杆;14.上阀体;15.下阀体;16.压力调节螺钉;17.弹簧。

具体实施方式

15.需要说明的是,在本实施例中,方位词“顶”、“底”、“上”、“下”等均是依照附图所示进行描述,不构成对本实用新型的限制。

16.下面结合附图1-3对本实用新型做进一步详述:一种地面试验油箱倒飞用安全阀组,包括安全阀,还包括安全阀防护结构,其包括铰链8、支杆7、支撑调节部,铰链8的底部作为支座安装在被保护油箱3上,顶部与支杆7转动连接,铰链8位于安全阀一侧,支杆7的端部a、端部b分列于支座的两侧,且端部a位于安全阀阀芯杆上方,端部b的重量大于端部a的重量,支撑调节部设置在支座上,靠近端部b,且位于支杆下方;安全阀为两个,分别安装在油箱顶部、油箱底部;安全阀随油箱处于正常工位时,支杆端部a与安全阀阀芯杆处于脱离状态。

17.如图1-2所示,位于被保护油箱上表面4上的端部b为安全阀功能部件一1,位于被保护油箱下表面5上的端部b为安全阀功能部件二2,二者的端部均设置重锤9,以便安全阀功能部件一1、安全阀功能部件二2的重量大于端部a的重量。如图1所示,支撑调节部包括安装螺母和调整螺钉10,安装螺母安装在铰链8上,调整螺钉10与安装螺母螺接,其轴向与支杆7轴向垂直。

18.如图3所示,安全阀包括下阀体15、上阀体14、阀芯杆13、保护盖12、凸台11、压力调节螺钉16和弹簧17;下阀体15安装在被保护油箱3上,上阀体14安装在下阀体15上,并将弹簧17和压力调节螺钉16限定在其内部,保护盖12设置内螺纹,与上阀体14的外螺纹螺接,在保护盖12、上阀体14、压力调节螺钉16的轴线上均开设通孔,压力调节螺钉16上部安装在上阀体的通孔内,且与之螺接,下部与弹簧17顶部抵靠,阀芯杆13由上至下依次穿过保护盖12、 调节螺钉16及弹簧17。

19.工作原理:由两套安全阀功能部件,共同构成本实用新型的安全阀组,其中一套布置在油箱顶部(即被保护油箱上表面4),另一套布置在油箱底部(被保护油箱下表面5),上下两部分在结构和原理上一样。每套安全阀的阀芯杆的头部设计成伸出的可受力凸台结构,再设计一个带铰链的支杆,支杆的一端绕铰链可在安全阀阀芯杆头部的凸台11上方进行上下动作,另一端设计有一个重锤9,铰链8布置在支杆7的中间位置。安全阀随油箱处于正常工位(正置0

°

)时,布置在油箱顶部(即被保护油箱上表面4)的支杆7与安全阀阀芯杆是连接脱离状态,并不接触,一旦安全阀随油箱翻转180

°

后,重锤9会由于重力作用而下降,根据杠杆原理,促使安全阀端支杆绕铰链8旋转后与阀芯凸台11接触,并将安全阀阀芯杆压紧,此时安全阀阀芯在弹簧压紧力和杠杆压力的共同作用下,开启压力将增加,并随着铰链位置的布置和重锤质量的增加,这个杠杆压力会变的很大。由此,布置在油箱顶部(即被保护油箱上表面4)和底部(被保护油箱下表面5)的两套安全阀功能部件,交替起作用,不论在

油箱处于正置(0

°

)还是翻转倒置(180

°

)时,都能够保证在上部的安全阀功能部件超压保护功能有效,而同时底部的安全阀功能部件超压保护功能此时失效,最终实现油箱翻转即能够实现超压保护,又实现泄压后防止燃油泄露的功能。

20.如图1-3所示,油箱正置时:重锤9在重力的作用下,使得安全阀功能部件一1中的安全阀凸台11与支杆7之间脱离并存在大于阀芯杆13正常工作时上下移动距离的间隙,该间隙可通过调整螺钉10进行设置和调节,从而确保此处的安全阀可以正常工作;同样,此时的安全阀功能部件二2中的重锤9下落,促使它的支杆7绕铰链8旋转,并使得铰链另端压紧在对应的凸台11上,增加了此处安全阀的实际开启压力,使得即使达到设置的开启压力时仍不予开启,暂时失效,避免了从倒置的该处安全阀产生燃油泄露,只由安全阀功能部件一1实现超压排气。油箱翻转后,安全阀功能部件二2由下方翻转至上方,重锤9按附图1中旋转箭头的反方向下落,促使支杆7向上抬起并离开凸台11,形成之前安全阀功能部件一1的状态,由其实现超压排气功能,而同时原来居于油箱上方的安全阀功能部件一1翻转到了油箱下方,形成原安全阀功能部件二2的状态,在压力点附近,暂时失效。为防止撞击产生的火花等危险因素,支杆7和调整螺钉10设计为铜质、铝制等有色金属材料。由此,设计的两套安全阀功能部件,组成上下交替工作的油箱翻转用安全阀组,使得需要翻转的油箱处于上部的安全阀始终能够起安全排气作用,处于油箱底部的安全阀总是实现暂时失效这一功能,即保护了油箱,又避免燃油泄露。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1