一种高超声速飞行器热防护结构的热考核试验系统的制作方法

1.本发明涉及一种高超声速飞行器热防护结构的热考核试验系统。

背景技术:

2.高超声速飞行器在大气层中高速飞行时,热防护系统受到如高焓气动加热、机械载荷、气动剪力、温度梯度产生的热应力等多重热-力耦合作用,防热材料在高温作用下会发生烧蚀剥落,机械载荷、气动剪力和热应力会破坏材料基底产生微裂纹,加速防热材料的烧蚀剥落过程,这些都将造成飞行器的材料结构变形和强度变化,影响飞行器的精确控制或危及飞行器的安全。

3.目前,国内用于试验航天器材高温试验领域大多采用电加热的方式,电加热方式大多为石英灯加热、石墨加热或电弧加热等多种静态加热方式。其中,石英灯或石墨加热方式具有热惯性小、适用性广、便于控制等特点,但由于直接使用电能生热,耗电量巨大,使用成本高;电弧加热方式具有加热焓值高,气流介质组分简单的优点,但由于其加热时间短、可用于试验的产品尺寸小、应用范围受到很大限制。因此,需要一种新的加热方式来用于高超声速飞行器的高温试验,尤其是热防护结构的高温热考核。

技术实现要素:

4.本发明的目的在于提供一种节能减耗、热惯性小、加热速度快、升温稳定的高超声速飞行器热防护结构的热考核试验系统,以解决现有技术中的问题。

5.本发明的技术方案是:一种高超声速飞行器热防护结构的热考核试验系统,所述的试验系统包括密闭试验舱、燃料储藏罐、进气管道和燃气发生器,所述的燃料储藏罐通过输气管道连通至燃气发生器,所述的燃气发生器通过燃气管道将高温燃气输送至密闭试验舱内;所述的密闭试验舱包括舱体、舱门、多个直焰烧嘴和多个观察窗组件;所述的多个直焰烧嘴设置在舱体内并连接外部燃气管道,所述的多个观察窗组件分别设置在舱体上。

6.进一步的,所述的舱体为方形舱体,所述的舱体由顶板、底板和四面侧墙构成;所述的观察窗组件为多组观察窗,所述的多组观察窗分别设置在顶板和四面侧墙上,所述的观察窗包括透明材质制成的大玻璃圆片和小玻璃圆片,所述的小玻璃圆片设置在侧墙的外板面上,所述的大玻璃圆片设置在侧墙的内板面上,所述的小玻璃圆片与大玻璃圆片之间设有内腔,所述的内腔上设有冷气进口。

7.进一步的,所述的内腔呈喇叭状,朝向小玻璃圆片的一端小,朝向大玻璃圆片的一端大,所述的小玻璃圆片和大玻璃圆片与内腔的结合部分别设置耐高温密封件一。

8.进一步的,多个所述直焰烧嘴分别设置在四面侧墙上,直焰烧嘴与侧墙的结合部设置耐高温密封件二,每面侧墙上的直焰烧嘴的数量相同。

9.进一步的,所述的每面侧墙上的多个直焰烧嘴自上而下设置,所述多组直焰烧嘴

在每面侧墙上的位置相一致,所述四面侧墙上的直焰烧嘴呈顺时针周向布置。

10.进一步的,所述的舱体的底板中心设有可拆卸盖板,所述的可拆卸盖板中心为测试线缆通道连通至舱体外,所述的可拆卸盖板用于固定放置试验件测试平台。

11.进一步的,所述的可拆卸盖板包括圆柱形安装座和方形安装座,所述的圆柱形安装座和方形安装座为一体式结构,所述的圆柱形安装座顶部外圈设有倒角,所述的圆柱形安装座与方形安装座之间设有密封槽用于放置耐高温密封件三。

12.进一步的,所述的试验件测试平台用于放置航天飞行器组件试验件,所述的试验件测试平台外设置密封罩,所述的密封罩放置在可拆卸盖板上。

13.进一步的,所述的舱体的侧墙上设有余热回收管道。

14.进一步的,所述的试验系统还包括plc智能控制器和多个红外测温记录仪,所述的多个红外测温记录仪任意设置在舱体外,所述的燃气管道上设有调压阀。

15.本发明的有益效果是:(1)以往的加热舱上虽然也设置了观察窗,但大多为一个单片的玻璃窗,这种结构的玻璃窗存在的缺陷是,观察视野有限,无法清楚观察加热舱内的状态,由于加热舱内温度较高,观察窗在高温环境下容易损坏,本发明的观察窗由两片玻璃及之间的喇叭状内腔构成,可以设置在顶板以及四面侧墙上,这样不仅开阔了观察视野,可以清楚的观察到试验舱内试验件的状态,同时通过冷气进口往内腔中注入冷却气体,降低观察窗的温度,防止观察窗因高温而损坏;(2)直焰烧嘴设置在每面侧墙的相同位置,也就是四面侧墙上的直焰烧嘴呈顺时针周向布置,当多个烧嘴同时点火时,会迅速产生旋转式气流,不仅增强了高温气体在试验舱内的流动性,同时,使得试验舱内加热升温的效果也更加均匀,加热速度也更加快,提高试验的工作效率,还可以防止因快速升温不均匀而造成试验件的损坏;(3)大部分航天飞行器在热考核时都需要连接线缆,而且线缆一般情况下都较多,因此在试验舱内需要设置测试线缆通道连通至舱体外,该测试线缆通道可供工作人员通过,在本发明中将测试线缆通道设置在底板上,这样工作人员进入测试线缆通道后,工作人员由下向上连接线缆更加便于操作。

16.本试验系统以天然气为加热热源,在由耐火材料组成的密闭试验舱内,利用直焰烧嘴产生的高温气体对航空飞行器试验件进行全场加热,最高加热温度可达1500k,本试验系统具有试验成本低、试验结构尺寸大、适用性广、试验准备周期短等优点,可满足对航天航空器材高频次、低成本热考核试验的需要。

附图说明

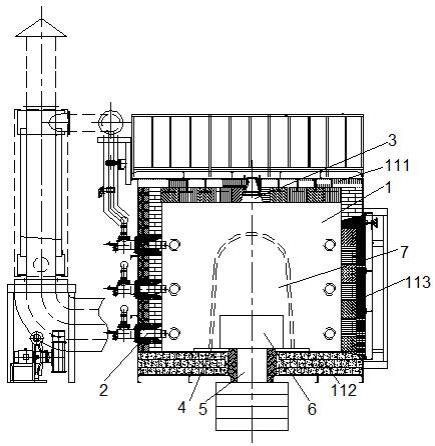

17.图1是本发明的结构示意图。

18.图2是本发明的结构示意图。

19.图3是侧墙的结构示意图。

20.图4是观察窗组件的剖面示意图。

21.图中1是密闭试验舱,11是舱体,111是顶板,112是底板,113是侧墙;2是直焰烧嘴;3是观察窗组件,31是大玻璃圆片,32是小玻璃圆片,33是内腔,34是冷气进口;

4是可拆卸盖板,41是圆柱形安装座,42是方形安装座;5是测试线缆通道;6是试验件测试平台;7是密封罩;8是余热回收管道。

具体实施方式

22.一种高超声速飞行器热防护结构的热考核试验系统,所述的试验系统包括密闭试验舱1、燃料储藏罐、进气管道和燃气发生器,所述的燃料储藏罐通过输气管道连通至燃气发生器,所述的燃气发生器通过燃气管道将高温燃气输送至密闭试验舱1内;所述的密闭试验舱1包括舱体11、舱门、多个直焰烧嘴2和多个观察窗组件3;所述的多个直焰烧嘴2设置在舱体11内并连接燃气管道,所述的多个观察窗组件3分别设置在舱体11上。

23.所述的舱体11为方形舱体由耐火材料制成,所述的舱体由顶板111、底板112和四面侧墙113构成;所述的观察窗组件3为多组观察窗,所述的多组观察窗分别设置在顶板111和四面侧墙113上,所述的观察窗包括透明材质制成的大玻璃圆片31和小玻璃圆片32,所述的小玻璃圆片32设置在侧墙113的外板面上,所述的大玻璃圆片31设置在侧墙113的内板面上,所述的小玻璃圆32片与大玻璃圆片31之间设有内腔33,所述的内腔33上设有冷气进口34。

24.所述的内腔33呈喇叭状,朝向小玻璃圆片32的一端小,朝向大玻璃圆片31的一端大,所述的小玻璃圆片32和大玻璃圆片31与内腔33的结合部分别设置耐高温密封件一。

25.本发明的观察窗由两片玻璃及两片玻璃之间的喇叭状内腔33构成,可以设置在顶板111以及四面侧墙113上,这样不仅开阔了观察视野,可以清楚的观察到试验舱内试验件的状态,同时通过冷气进口34往内腔33中注入冷却气体,降低观察窗的温度,防止观察窗因高温而损坏。

26.多个所述直焰烧嘴2分别设置在四面侧墙113上,直焰烧嘴2与侧墙113的结合部设置耐高温密封件二,每面侧墙113上的直焰烧嘴2的数量相同。

27.所述的每面侧墙113上的多个直焰烧嘴2自上而下设置,所述多组直焰烧嘴2在每面侧墙113上的位置相一致,所述四面侧墙113上的直焰烧嘴2呈顺时针周向布置。

28.本试验系统以天然气为加热热源,在由耐火材料组成的密闭试验舱1内,利用燃气发生器产生的高温燃气,通过直焰烧嘴2对放置在试验舱1内的试验件进行热考核试验,直焰烧嘴2设置在每面侧墙113的相同位置,也就是四面侧墙113上的一共12个直焰烧嘴2呈顺时针周向布置,当12个直焰烧嘴同时点火后,会迅速产生旋转式高温气流,不仅增强了高温气体在试验舱内的流动性,同时,使得试验舱内加热升温的效果也更加均匀,加热速度也更加快,提高试验的工作效率,还可以防止因快速升温不均匀而造成试验件的损坏。

29.本发明配置一套燃气主管路和十二套燃气分管路,主管路和分管路上配备各种阀门、开关、压力表等元件,每三只烧嘴2共用一套电动执行机构,具有自动点火、顺序控制、火焰监测、自动温度调节等功能。

30.所述的舱体11的底板112中心设有可拆卸盖板4,所述的可拆卸盖板4中心为测试

线缆通道连通至舱体11外,所述的可拆卸盖板4用于固定放置试验件测试平台6。

31.所述的试验件测试平台6用于放置航天飞行器组件试验件,所述的试验件测试平台6外设置密封罩7,所述的密封罩7放置在可拆卸盖板4上。

32.所述的可拆卸盖板4包括圆柱形安装座41和方形安装座42,所述的圆柱形安装座41和方形安装座42为一体式结构,所述的圆柱形安装座41顶部外圈设有倒角,所述的圆柱形安装座41与方形安装座42之间设有密封槽用于放置耐高温密封件三。

33.本试验系统主要是用作航天航空器材进行热考核,而大部分航天航空器材在热考核时都需要连接线缆,而且线缆一般情况下都较多,因此在试验舱内需要设置测试线缆通道5连通至舱体11外,该测试线缆通道5可供工作人员通过,在本发明中将测试线缆通道5设置在底板112上,这样工作人员进入测试线缆通道5后,工作人员由下向上连接线缆更加便于操作。

34.由于试验件的尺寸和大小各有不同,可拆卸盖板4包括圆柱形安装座41和方形安装座42,适用于不同装配要求的试验件测试平台6,从而可以适应不同尺寸和大小的试验件,应用范围广,且连接牢固。

35.所述的试验系统还包括plc智能控制器和多个红外测温记录仪,所述的多个红外测温记录仪任意设置在舱体11外,可以将舱体11内多个不同区域的温度准确记录,从多个方向对试验件进行测温,记录下试验件在舱体11内的温度变化,试验结果更加准确,所述的燃气管道上设有调压阀,并连接plc智能控制器自动调节燃气管道内的压力,提高试验的稳定性。

36.舱体11还包括舱壳、舱衬、舱口和舱门,其中舱壳的外形为长方形框架结构,采用角钢和槽钢组合焊接成框架,在框架内表面贴焊钢板;舱体11侧部配焊有爬梯方便上下舱顶,舱壳焊接牢固外形美观,整体简洁大气,制作完成后进行打磨除锈,涂刷防锈底漆,最后对外表进行喷漆,漆面平整光洁。

37.舱衬设置在舱体11底部、侧墙和舱口处,所述的舱衬包括耐火层、保温层和隔热层,耐火层为高铝标准砖砌筑,保温层为轻质耐火砖砌筑,隔热层为硅藻土砖砌筑,在保证强度的同时兼顾良好的保温隔热性能,结实耐用,抗冲击力强,舱顶采用含锆纤维模块制作而成并采用硅酸铝纤维毯铺设,舱口砌筑时带有一定斜面,保证舱门关闭并压紧时能达到良好的密封,减少舱口的热量损失。

38.舱门采用手动单开门方式,舱门采用两组轴承固定在旋转支架上,舱口四周设置压紧手轮,当需要关闭舱门时,人工旋转舱门,将舱门压入舱口,采用手轮进行压紧。舱门采用型钢和板材焊接而成,舱门内部采用含锆混合纤维模块制作而成,并采用硅酸铝纤维毯铺设隔热。舱门四周带有一定的斜面,可与舱口形成柔性密封面,达到最好的密封效果。

39.所述的舱体11的侧墙113上设有余热回收管道8,便于将试验结束后,试验舱内的高温气体回收再利用。

40.本发明的工作原理是:以天然气为加热热源,在由耐火材料组成的密闭试验舱1内,利用直焰烧嘴2产生的高温气体对航天飞行器结构件进行全场加热,最高加热温度可达1500k。

41.本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制。

42.在本发明中,除非另有明确的规定和限定,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

43.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1