一种航天用液态金属磁性纳米流体散热器

1.本技术涉及芯片散热技术领域,尤其涉及一种航天用液态金属磁性纳米流体散热器。

背景技术:

2.随着航天发展需求不断向小型化和集成化发展,未来航天器将主要面临热流密度增大和复杂微重力场下的稳定热管理新问题。当航天器件工作时,产生的热流密度可达10~l 000w/cm2,甚至更高。庞大的热流密度大幅提升了器件的损坏几率,据美国军用电子质量管理部门统计,航天电子设备故障中,元器件高温失效比例占到55%,且比例持续攀升。此外,太空中不同星球的重力场存在较大差异,复杂的微重力环境条件进一步对航天器件的散热能力提出了严峻的挑战。因此,开发微重力环境下应对高热流密度航天器件的热管理新技术,以提高空间散热器换热性能与稳定性,成为当前的迫切需求。

3.单相流对流换热系统因其结构简单、换热性能稳定,仍是现阶段航空航天主动热控领域的主流技术。相较于传统的水工质,磁性纳米流体因其高导热率、优异的流动性,并能够有效结合外部磁场对其对流换热过程进行主动调控,能够实现更加稳定高效的对流散热,在高热流密度、复杂微重力环境下的航天热控领域具有广阔的应用前景,具备在第三代航天热控技术中与两相流换热系统竞争的巨大潜力。然而,现阶段航天用磁性纳米流体对流换热技术仍存在以下问题:传统磁性纳米流体的基液主要选用水或有机溶剂,如乙二醇、甲苯等,该类基液的挥发性高,需要对其定期的补充,大幅增加了维护成本;传统基液的沸点低,散热体系的应用温度范围受限;传统基液的导热系数低,散热体系的运行效率较低;磁性纳米颗粒的长期稳定性较差,易发生颗粒沉降或通道堵塞。

技术实现要素:

4.本技术提供了一种航天用液态金属磁性纳米流体散热器,其技术目的是提高航天芯片的散热效率。

5.本技术的上述技术目的是通过以下技术方案得以实现的:

6.一种航天用液态金属磁性纳米流体散热器,包括依次连接的第一壳体、第二壳体和第三壳体,所述第一壳体和所述第三壳体以所述第二壳体中心为轴在所述第二壳体的两侧呈对称分布;所述第一壳体和所述第三壳体内设有电磁铁;所述第二壳体的另两侧被闭环的对流换热通道贯穿,所述对流换热通道包括互相连接的直线型圆形通道和螺旋形圆形通道,所述直线型圆形通道设在所述第二壳体顶部,所述螺旋型圆形通道设在所述第二壳体内;所述对流换热通道内填充液态金属磁性纳米流体;

7.所述第二壳体底部贴合热源、顶部设有聚乙烯平板,所述聚乙烯平板顶部设有金属热沉和电磁泵,所述直线型圆形通道贯穿所述金属热沉且与所述电磁泵连接。

8.进一步地,所述电磁铁的中轴线与所述螺旋型圆形通道的中轴线在同一水平面上。

9.进一步地,所述直线型圆形通道和所述螺旋型圆形通道的材质为紫铜,厚度为1mm,数量为5~11根,内管径为1~3mm;所述直线型圆形通道的长度为80~240mm;所述螺旋型圆形通道的螺距为2~6mm,螺旋直径为3~9mm,螺旋高度为18~54mm。

10.进一步地,所述液态金属磁性纳米流体的基液为镓基合金或铟基合金或铋基合金;所述液态金属磁性纳米流体中的磁性纳米颗粒包括fe3o4、feb、fe和ni,所述磁性纳米颗粒的平均粒径为20~50nm,体积分数为3~10%。

11.进一步地,对所述磁性纳米颗粒外表面进行镀银,镀银厚度为10nm。

12.进一步地,所述液态金属磁性纳米流体的制作过程包括:用0.5mo l/l的稀盐酸溶液酸洗镀银后的磁性纳米颗粒,滤去水分后,在60℃条件下真空干燥1小时,然后将磁性纳米颗粒加入稀盐酸溶液和壬基酚聚氧乙烯醚的混合溶液中,在13℃环境下超声振荡所述混合溶液15min,再加入液态金属,通氩气并磁力搅拌30min,在制得的液态金属磁性纳米流体中添加新稀盐酸溶液进行封存;其中,所述壬基酚聚氧乙烯醚浓度为800ppm。

13.进一步地,所述第二壳体内部与所述螺旋型圆形通道的间隙内填充有高导热碳纤维复合材料,所述高导热碳纤维复合材料的材质为聚丙烯腈基碳纤维。

14.进一步地,所述第二壳体与所述热源之间均匀填充有导热硅脂,所述导热硅脂的厚度为0.2mm。

15.进一步地,所述金属热沉为翅片型泡沫金属热沉,其材质为泡沫铜,孔隙率为85%~90%,平均孔径为0.5~1mm,高度为10~30mm,翅片高度为5~15mm,翅片厚度为1~3mm。

16.进一步地,所述第一壳体、所述第二壳体和所述第三壳体的材质均为紫铜,厚度为1~3mm。

17.本技术的有益效果在于:

18.(1)本技术采用的液态金属磁性纳米流体,其热导率可达49w/(m

·

k),是水基磁流体导热率的82倍。同时,液态金属的熔沸点区间普遍大于1000℃,远超传统工质水,大熔沸点区间特性赋予了液态金属磁性纳米流体更大温度区间的应用范围,适用于航空航天大功率、高热流密度设备。此外,液态金属的高粘度和高表面张力,有助于缓解纳米颗粒的沉降问题,提高纳米流体的稳定性,缓解因纳米颗粒沉降而导致纳米流体热物性的恶化。液态金属磁性纳米流体对流换热技术兼具优异的传热性能和调控性能,为提高航天散热器换热性能与稳定性提供了有效途径。

19.(2)本技术采用两个电磁铁产生磁场,电磁铁具有极高的磁能积、矫力和良好的机械特性,可产生稳定的磁场,并且通过改变电流能够有效控制磁场的强度和方向,同时有助于实现散热器小型化和轻量化。

20.(3)本技术采用电磁泵驱动液态金属磁性纳米流体流动,相同工况下电磁泵的工作效率是机械水泵的近5倍,能够有效缓解液态金属磁性纳米流体的流动压力降过高而提升泵功耗的问题。

附图说明

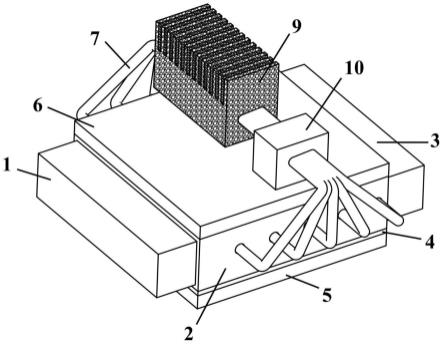

21.图1为本技术具体实施例的结构示意图;

22.图2为本技术具体实施例的侧视图;

23.图3为本技术具体实施例的侧面剖视图;

24.图4为本技术具体实施例的正面剖视图;

25.图中:1-第一壳体;2-第二壳体;3-第三壳体;4-导热硅脂;5-热源;6-聚乙烯平板;7-直线型圆形通道;8-螺旋型圆形通道;9-金属热沉;10-电磁泵;11-电磁铁;12-液态金属磁性纳米流体;13-高导热碳纤维复合材料。

具体实施方式

26.下面将结合附图对本技术技术方案进行详细说明。

27.本技术所述的航天用液态金属磁性纳米流体散热器,包括第一壳体1、第二壳体2和第三壳体3,第一壳体1和第三壳体3内部设置电磁铁11,第二壳体2被闭环的对流换热通道贯穿,对流换热通道内填充有液态金属磁性纳米流体12,第二壳体2的底面贴合热源5,第二壳体2的顶部设置聚乙烯平板6,聚乙烯平板6顶部设置翅片型泡沫金属热沉9和电磁泵10,翅片型泡沫金属热沉9被直线型圆形通道7贯穿,电磁泵10连接直线型圆形通道7。

28.上述实施例,磁场由两个电磁铁11形成,电磁铁11连接电机,通过改变电流控制磁场的强度和方向,电磁铁11分布在第一壳体1和第三壳体3内,电磁铁11的中轴线与螺旋型圆形通道8的中轴线在同一水平面上。电磁铁11的横截面积为32mm2,长度为10mm。

29.为了防止对流换热通道腐蚀,对流换热通道采用铜管,管径为1mm,数量为5个。第二壳体2内部的对流换热通道设置为螺旋型圆形通道8,第二壳体2外部的对流换热通道为直线型圆形通道7。螺旋型圆形通道8的螺距为2mm,螺旋直径为3mm,螺旋高度为18mm。第二壳体2与对流换热通道衔接处通过焊接方式固定,焊接过程中加入金属焊锡,使二者紧密贴合,增加密封性,减少接触热阻。

30.液态金属磁性纳米流体12的基液采用镓基合金ga

80

i n

20

,熔点为16.7℃,沸点>1000℃,密度为6335kg/m3,导热系为数25.8w/(m

·

k)。磁性纳米颗粒为fe3o4,平均粒径为20nm,体积百分数为5%,采用表面镀银包覆技术对所述磁性纳米颗粒改性,磁性纳米颗粒外表面镀银的厚度为10nm。表面镀银包覆技术在维持磁性纳米颗粒热物性和磁物性的同时,提升液态金属与磁性纳米颗粒间相容性,缓解液态金属对磁性纳米颗粒腐蚀。

31.采用0.5mo l/l的稀盐酸溶液酸洗镀银后的磁性纳米颗粒,滤去水分后,在60℃条件下真空干燥1小时,将磁性纳米颗粒加入稀盐酸溶液和壬基酚聚氧乙烯醚的混合溶液中,在13℃环境下超声振荡所述混合溶液15min,再加入液态金属,通氩气并磁力搅拌30min,在制得的液态金属磁性纳米流体中添加新稀盐酸溶液封存。其中,壬基酚聚氧乙烯醚浓度为800ppm。

32.高导热碳纤维复合材料13采用聚丙烯腈基碳纤维,导热系为数32w/(m

·

k)。

33.本技术采用螺旋型圆形通道8和高导热碳纤维复合材料13相结合的形式,螺旋型圆形通道8结构能够显著扩大散热器的散热面积,高导热碳纤维复合材料13采用轻质量、高强度、耐高温的聚丙烯腈基碳纤维,其热导率为32w/(m

·

k),高导热碳纤维复合材料13充分填充螺旋型圆形通道8和第二壳体2之间的间隙,能够显著提升散热器的热传导效率,并且大幅降低散热器的质量。

34.导热硅脂4采用商用导热硅脂,热导率为8w/(m

·

k),均匀填充于第二壳体2与热源5的接触面之间,厚度为0.2mm。

35.翅片型泡沫金属热沉9采用泡沫铜,孔隙率为85%,平均孔径为0.5mm,高度为

10mm,翅片高度为5mm,翅片厚度为1mm。

36.本技术采用翅片型泡沫铜热沉冷却液态金属磁性纳米流体,泡沫金属兼具高渗透性、高导热性和良好的机械强度,同时,泡沫金属复杂的多孔骨架结构提供了较大的孔隙比表面积,是高效传热的理想材料,本技术在泡沫金属上部设置翅片结构,进一步提升冷却效率的同时减轻了热沉的质量。

37.第一壳体1、第二壳体2和第三壳体3采用紫铜制成,厚度为1mm。第一壳体1和第三壳体3的横截面尺寸为150mm2,高度为10mm。第二壳体2的横截面尺寸为400mm2,高度为15mm。

38.本实施例的航天用液态金属磁性纳米流体散热器具体工作原理如下:

39.工作时,热源5散发的热量通过导热的形式传递至第二壳体2,第二壳体2将热量传递至高导热碳纤维复合材料13,高导热碳纤维复合材料13将热量均匀传递至螺旋型圆形通道8内的液态金属磁性纳米流体12。液态金属磁性纳米流体12由电磁泵10驱动流动,磁性纳米颗粒的分布受电磁铁11产生的磁场的强度和方向调控。待液态金属磁性纳米流体12快速吸收热源5的热量后,流入直线型圆形通道7,在流经翅片型泡沫金属热沉9时,翅片型泡沫金属热沉9快速冷却液态金属磁性纳米流体12,将热量传递至外界环境。液态金属磁性纳米流体12在电磁泵10的驱动下再次流入螺旋型圆形通道8内吸收热源5散发的热量。利用镓基合金、铟基合金或铋基合金的高导热系数、高粘度和高表面张力,有效提升散热器吸收热源热量的效率,同时缓解纳米颗粒的沉降问题。在电磁铁11的作用下,实现磁性纳米流体的流动、传热和颗粒运动的有效调控,有助于提升液态金属磁性纳米流体12的稳定性,抑制磁性纳米颗粒的沉降,并能够显著提升液态金属磁性纳米流体12的导热系数,进而增强热控体系的对流换热性能。磁性纳米颗粒采用表面镀银包覆技术进行改性,在维持磁性纳米颗粒热物性和磁物性的同时提升液态金属与磁性纳米颗粒间相容性、缓解液态金属对磁性纳米颗粒腐蚀。第二壳体2与热源5之间填充导热硅脂4,以降低接触热阻。对流换热通道分为直线型圆形通道7和螺旋型圆形通道8,螺旋型圆形通道8能够大幅增加对流换热面积,提升换热效率。直线型圆形通道7和螺旋型圆形通道8均采用紫铜材料,以降低液态金属磁性纳米流体12对对流换热通道的腐蚀。第二壳体2内部和螺旋型圆形通道8的间隙之间填充高导热碳纤维复合材料13,在保证传热效率的同时大幅减轻散热器的质量。泡沫金属热沉9采用翅片型,以提升冷却效率和降低散热器的质量。第二壳体2顶部设置聚乙烯平板6,以隔绝第二壳体2与翅片型泡沫金属热沉9之间的热传导。结合液态金属磁性纳米流体、螺旋型圆形通道8、电磁铁11和翅片型泡沫金属热沉9,快速将热源产生的热量高效传递至外界环境,以维持航天器件在高热流密度和复杂微重力场下的稳定运行。

40.上述具体实施方式,仅为说明本发明的技术构思和结构特征,目的在于让熟悉此项技术的相关人士能够据以实施,但以上内容并不限制本发明的保护范围,凡是依据本发明的精神实质所作的任何等效变化或修饰,均应落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1