一种键槽式双套油液通道汽缸座的制作方法

本发明属于航空起落架设计,尤其涉及一种键槽式双套油液通道汽缸座。

背景技术:

1、机轮组件与刹车装置一起装于飞机主起落架上。刹车装置主要由刹车盘组件、刹车壳体组件及汽缸座组件组成。飞机刹车时,系统高压刹车油通过汽缸座中的油路进入活塞腔,活塞在刹车压力的作用下向前移动,将静止的刹车盘组件压向转动的刹车盘组件。汽缸座主要用于接受刹车介质压力以提供推力和传递刹车扭矩,并用于安装活塞零部件。

2、相关技术中,汽缸座两套油路在同一平面,导致汽缸座重量较大。然而某些场景下需要使用两套油路重量小的汽缸座,所以现有的汽缸座无法满足要求。

技术实现思路

1、为了解决现有技术中汽缸座重量较大,无法应用于需使用两套油路重量小的汽缸座的场景的问题,本发明提出一种键槽式双套油液通道汽缸座,所述技术方案如下:

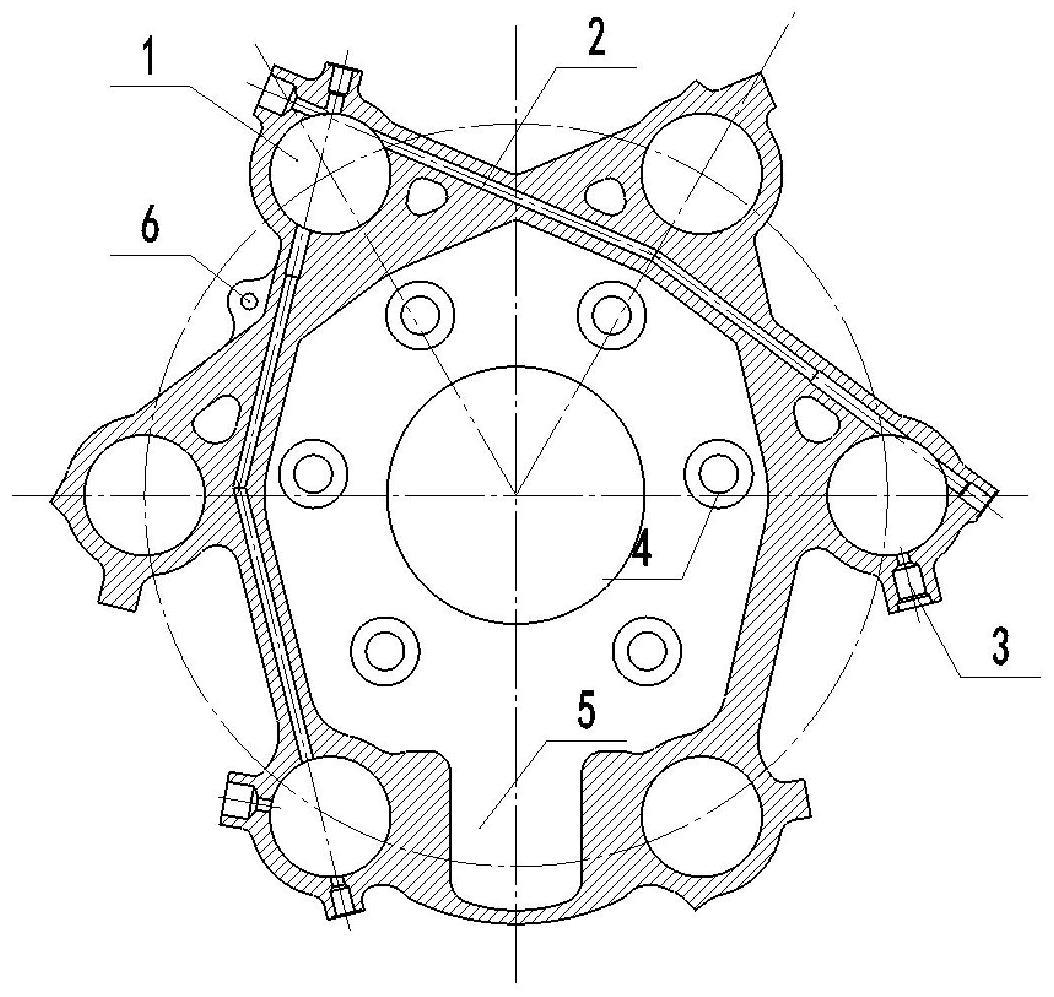

2、提供一种键槽式双套油液通道汽缸座,包括:第一套液压油路、第二套液压油路、键槽和筋条,

3、其中,第一套液压油路与第二套液压油路在高度上相差预设高度;两套液压油路均为正常刹车油路;汽缸座固定在外部刹车装置壳体上;起落架力臂安装在汽缸座底部的键槽中,两套液压油路的油路位于筋条内;

4、飞机刹车时,系统高压刹车油通过汽缸座的其中一套液压油路进入活塞孔,安装在活塞孔中的活塞在刹车压力的作用下向前移动,将静止的刹车盘组件压向转动的刹车盘组件,从而产生摩擦力矩,将转动的机轮刹停,起落架力臂安装在汽缸座的键槽中,从而将此摩擦力矩传递给起落轴;当其中一套液压油路出现故障时,另一套液压油路工作。

5、可选地,第一套液压油路包括3个第一套液压油路活塞孔,分别是:首个第一套液压油路活塞孔、中间第一套液压油路活塞孔和末尾第一套液压油路活塞孔;首个第一套液压油路活塞孔和中间第一套液压油路活塞孔之间,中间第一套液压油路活塞孔和末尾第一套液压油路活塞孔之间,由第一套油路联通;第一套液压油路进油口位于首个第一套液压油路活塞孔的入口处,第一套液压油路进油口与系统管路连接,用于将系统液压油通过首个第一套液压油路活塞孔输送到第一套油路中并最终输送到末尾第一套液压油路活塞孔中;

6、第二套液压油路包括3个第二套液压油路活塞孔,分别是:首个第二套液压油路活塞孔、中间第二套液压油路活塞孔,以及末尾第二套液压油路活塞孔;首个第二套液压油路活塞孔和中间第二套液压油路活塞孔之间,中间第二套液压油路活塞孔和末尾第二套液压油路活塞孔之间,由第二套油路联通;第二套液压油路进油口位于首个第二套液压油路活塞孔处,第二套液压油路进油口与系统管路连接,用于将系统液压油通过首个第二套液压油路活塞孔输送到第二套油路中并最终输送到末尾第二套液压油路活塞孔中;

7、第一套油路和第二套油路位于筋条内。

8、可选地,键槽式双套油液通道汽缸座还包括设置在汽缸座中部的多个螺栓孔,多个螺栓孔沿圆周分布,多个螺栓孔用于安装螺栓,并将汽缸座固定在外部刹车装置壳体上。

9、可选地,该键槽式双套油液通道汽缸座还包括指示杆孔,指示杆孔设置在中间第一套液压油路活塞孔附近,且与中间第一套液压油路活塞孔的距离为预设距离,指示杆孔用于安装指示杆,通过指示杆能够检测刹车盘磨损后的剩余厚度。

10、可选地,第一套液压油路与第二套液压油路在高度上相差5毫米。

11、可选地,汽缸座结构为高强度铝合金锻件。

12、可选地,第一套油路的直径为5毫米,首个第一套液压油路活塞孔和中间第一套液压油路活塞孔之间的第一套油路的长度为165毫米;

13、第二套油路的直径为5毫米,且首个第二套液压油路活塞孔和中间第二套液压油路活塞孔之间的第二套油路的长度为145毫米。

14、可选地,第一套液压油路活塞孔、第二套液压油路活塞孔为圆形盲孔,直径为46毫米,深度为26毫米。

15、可选地,第一套液压油路进油口、第二套液压油路进油口为圆形,孔口倒角为1×45°。

16、可选地,每个螺栓孔为圆形通孔,直径为18毫米,孔口倒角为2×45°。

17、本发明的有益效果在于:

18、1、本发明提出的汽缸座两套液压油路均为正常刹车油路,相比于一套正常刹车油路,一套应力刹车油路的汽缸座结构设计,在结构上提出了更高的要求,本发明采用两套油路在高度上不交叉的方法,在保证性能的基础上最大限度的减少了结构重量;

19、2、本发明提出的汽缸座上沿中心线对称设计,可以将刹车装置快速地安装在主起落架的左侧或右侧,具有更好的安装便利性和维护性。且布置有指示杆孔,稳固指示杆并作为判断刹车盘磨损情况的参考;

20、3、本发明提出的汽缸座使用筋条将活塞孔连接,从而保证了零件的强度,最大限度减轻零件的重量。经校核计算,在2倍最大刹车静压力42mpa下,汽缸座最大mises应力为349mpa,本发明结构的重量为3.94kg,相比于同类型结构,减重超过8%;

21、4、本发明提出的汽缸座采用高强度铝合金锻件制成,其抗应力腐蚀能力强,抗拉强度、断裂韧性以及温度适应性均表现良好,且有利于产品减重设计;

22、5、本发明提出的汽缸座采用很多细节设计,防止应力集中导致的失效。比如,螺栓连接孔的孔口也采用倒角设计,所有油路孔孔口都有倒角或倒圆,保险丝孔打于汽缸座的低应力区。这些措施都有利于减小应力集中,提高汽缸座寿命。

技术特征:

1.一种键槽式双套油液通道汽缸座,其特征在于,包括:第一套液压油路、第二套液压油路、键槽和筋条,

2.根据权利要求1所述的键槽式双套油液通道汽缸座,其特征在于,

3.根据权利要求1所述的键槽式双套油液通道汽缸座,其特征在于,键槽式双套油液通道汽缸座还包括设置在汽缸座中部的多个螺栓孔,多个螺栓孔沿圆周分布,多个螺栓孔用于安装螺栓,并将汽缸座固定在外部刹车装置壳体上。

4.根据权利要求1所述的键槽式双套油液通道汽缸座,其特征在于,该键槽式双套油液通道汽缸座还包括指示杆孔,指示杆孔设置在中间第一套液压油路活塞孔附近,且与中间第一套液压油路活塞孔的距离为预设距离,指示杆孔用于安装指示杆,通过指示杆能够检测刹车盘磨损后的剩余厚度。

5.根据权利要求1所述的键槽式双套油液通道汽缸座,其特征在于,第一套液压油路与第二套液压油路在高度上相差5毫米。

6.根据权利要求1所述的键槽式双套油液通道汽缸座,其特征在于,

7.根据权利要求2所述的键槽式双套油液通道汽缸座,其特征在于,

8.根据权利要求2所述的键槽式双套油液通道汽缸座,其特征在于,

9.根据权利要求2所述的键槽式双套油液通道汽缸座,其特征在于,

10.根据权利要求3所述的键槽式双套油液通道汽缸座,其特征在于,每个螺栓孔为圆形通孔,直径为18毫米,孔口倒角为2×45°。

技术总结

本发明提供一种键槽式双套油液通道汽缸座,属于航空起落架设计技术领域,汽缸座的第一套液压油路与第二套液压油路在高度上相差预设高度;两套液压油路均为正常刹车油路;汽缸座固定在外部刹车装置壳体上;起落架力臂安装在汽缸座底部的键槽中,两套液压油路的油路位于筋条内;本发明提供的汽缸座两套液压油路均为正常刹车油路,相比于一套正常刹车油路,一套应力刹车油路的汽缸座结构设计,在结构上提出了更高的要求,本发明采用两套油路在高度上不交叉的方法,在保证性能的基础上最大限度的减少了结构重量。

技术研发人员:王旭,吴莹莹,何其乐,张耕靖,丁斌,何兴伟

受保护的技术使用者:西安航空制动科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!