硬式空中加油自主卸荷地面缩比半物理仿真试验系统

本发明涉及硬式空中加油领域,特别是基于快响应机械臂驱动的硬式空中加油自主卸荷地面缩比半物理仿真试验系统。

背景技术:

1、当今世界,无人军事的关键支撑技术取得重大突破,低成本、微小型智能化系统呈井喷式发展,无人机在无人战场中的地位举足轻重,但无人机存在载弹与航程之间的矛盾,为此,大力发展“空中力量增幅器”的空中加油便尤为重要。空中加油技术(aerialrefueling)作为现代军事战争的倍增器,能够大大增加战机的航程、留空时间、活动空间及有效载荷,这对战机的生存能力、航空兵的远程作战能力、战斗中的快速反应能力和持续作战能力具有极大的提高。同时,在民用领域为大型运输机进行空中加油,可提高飞机的运输能力,降低运营成本,减轻机场设施建设及任务调度的负担,有广阔的商业应用前景。对于硬式空中加油技术的研究迫在眉睫,但是,空中试验的成本高,风险大,许多控制方法的功能适合在地面试验台进行验证以节省成本、时间。现存的硬式空中加油地面试验台针对硬式空中加油难点问题径向力的自动卸除未能提供完整的解决方案。

2、针对居于视觉图像信息的自主空中加油项目,意大利与美国联合建立了一套可视化仿真系统,主要用于验证无人机硬式空中加油中的视觉导航技术。

3、boeing公司开发了装有视觉导航系统的硬式空中加油半物理试验平台,采用1/8缩比的加油杆物理模型与f16受油机模型,通过工业控制计算机驱动作动装置,模拟加油杆的姿态运动以及受油机的相对运动,对设计的视觉导航方案进行验证。

4、blake w研究了硬式空中加油环境中加油机尾流对受油机飞行控制的影响,并通过风洞试验验证风扰环境下受油机的飞行控制律,以便更好地实现加受油机的编队保持。

5、williams r等人和boeing公司合作搭建了一个实验平台,受油机模型可以通过安装支架上的导轨进行x、y、z方向的位移;缩比加油杆的支架结构能提供其进行上下和左右方向的运动自由度,来模拟在空中时加油杆的俯仰和滚转运动;同时设计了受油机的精密协同飞行控制律,通过对gps、无线电以及惯性导航多种数据进行滤波融合,获得更精准的位置信息,用于受油机的位置控制;另外加油杆根部两边对称安装有摄像头,对受油插座进行了光源特征值标示,基于图像识别跟踪技术得到受油孔的相对位置,实现加油杆的自主对准控制。

6、波音公司搭建了等比例硬式加油装置的地面试验台,能测试系统在动态干扰下的性能,包括加油机摄动、加油杆的运动和受油机的摄动,验证加油过程中加油嘴与受油插座的吸合抗干扰能力。欧洲航空防务与航天公司(eads)也搭建了硬式加油试验平台,可以完成加油杆的吸合、加注、退出、过载中断退出等加油过程的地面试验。

7、意大利比萨大学的pollini l等人采用机械臂带动受油机与加油杆运动,使用5个led灯源作为受油插座的特征值,验证了基于图像信息的对准和自动吸合过程。比boeing公司的试验方法更加复杂,控制难度更加大,同时成本也更高,但可以提供加油杆的空间x、y、z三个移动坐标和三个旋转角度坐标。英国克兰菲尔德大学的whidborne j f和西北工业大学的袁冬莉等人设计了滑轮配重驱动装置的半物理试验平台,使用cfd仿真获得加油杆的气动参数,设计了对准阶段的lor控制器以及对接阶段的lmi鲁棒控制器,验证了加油杆对接前后的稳定姿态控制能力。

8、综上所述,国外的硬式空中加油的地面试验也很多,目的在于解决工程实际问题,但偏向于基于视觉的自动对准控制技术以及对接吸合的可靠性验证,对于对接后的自动卸荷功能验证尚未公开。国内的地面验证更少,没有具体型号的支撑,多为预研性的原理验证。因此,搭建硬式加油地面半物理试验台,并开展对接后的卸荷试验,能够填补我国在该技术领域的空缺,为后续加油机的型号设计提供借鉴。

技术实现思路

1、本发明所要解决的技术问题是:

2、针对现有硬式空中加油地面试验系统的加油伸缩管模型的多轴驱动电机的协同控制难与动态响应不足的问题,本发明提供了一种基于快响应、优协作机械臂驱动的硬式空中加油自主卸荷地面缩比半物理仿真试验系统。可以提高快速驱动加油伸缩管进行姿态转换,改装伸缩内管模拟真实硬式加油伸缩管加油喷嘴的自由度,实现硬式空中加油伸缩管自主卸荷的功能、性能验证。

3、为了解决上述技术问题,本发明采用的技术方案为:

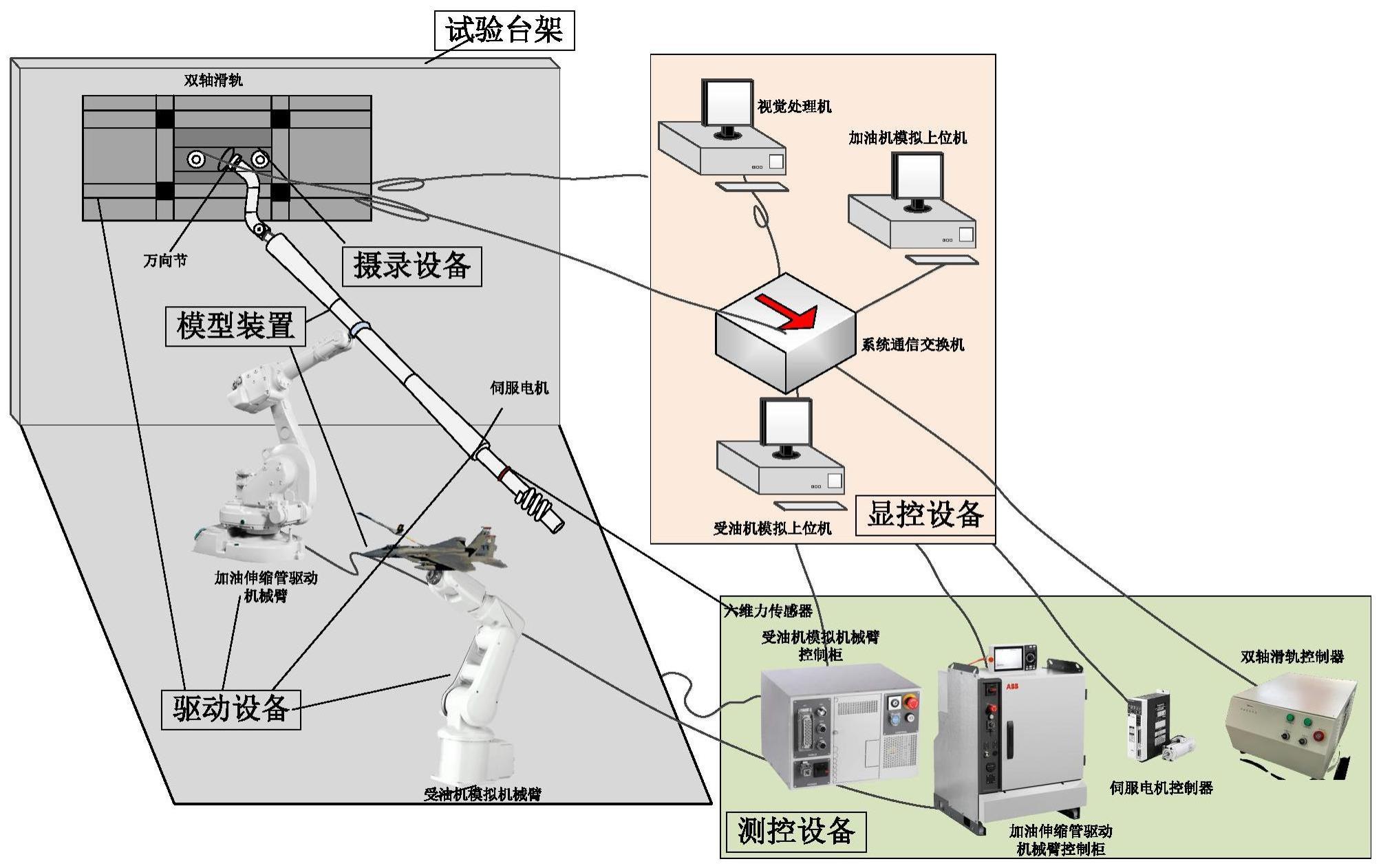

4、一种硬式空中加油自主卸荷地面缩比半物理仿真试验系统,其特征在于包括试验台架、显控设备、测控设备、驱动设备、摄录设备和模型装置;

5、所述试验台架用于安装驱动设备中的双轴滑轨、摄录设备中的相机以及模型装置中加油伸缩管模型上的万向节;

6、所述驱动设备通过机械连接驱动模型装置进行运动模拟,在地面试验台上完成真实硬式空中加油中加油伸缩管与受油机对接流程模拟;

7、所述显控设备与测控设备通过网线连接通信,测控设备运行程序令驱动设备进行运动,驱动模型装置按照程序要求开始进行工作;

8、所述测控设备用于测量模型装置中加油伸缩管缩比模型的管身载荷力,并通过串口通信传至显控设备,显控设备制定加油伸缩管缩比模型姿态变化程序通信至快响应的驱动设备,驱动模型装置完成运动模拟;

9、所述摄录设备通过线缆与显控设备相连,实验开始后,显控设备向摄录设备发送时统信号,摄录设备接收到信号后开始记录试验影响信息,也同时传输图像信息用做受油孔位置与加油伸缩管模型末端加油喷嘴的位置识别;通过回放试验影像信息,获得模型装置的运动情况;通过测控设备反馈信息,获得模型装置的三轴姿态、控制指令、姿态控制电机响应时间、加油伸缩管载荷力在内的相关参数。

10、本发明进一步的技术方案:所述模型装置包括加油伸缩管模型及受油机模型;所述驱动设备包括双轴滑轨、加油伸缩管驱动机械臂、伸缩轴伺服电机与受油机模拟机械臂,其中加油伸缩管模型由万向节、外管、伸缩内管、万向球节、加油喷嘴组成;驱动设备中的双轴滑轨驱动万向节二维运动,加油伸缩管驱动机械臂驱动加油伸缩管模型进行俯仰与滚转运动,受油机模拟机械臂驱动受油机模型完成姿态模拟运动。

11、本发明进一步的技术方案:所述驱动设备通过显控设备发送的通信报文进行驱动,显控设备包括加油机模拟上位机、受油机模拟上位机、视觉识别处理机,与驱动设备通过udp网络通信。

12、本发明进一步的技术方案:所述加油机模拟上位机进行运动指令的发出,通过网络通信发送报文至加油伸缩管驱动机械臂控制柜进而控制,实现20ms周期的机械臂位姿控制;通过加油伸缩管驱动机械臂的末端位姿改变托举伸缩管模型进行俯仰与滚转位姿的改变。

13、本发明进一步的技术方案:所述加油伸缩管模型上的万向节通过双轴滑轨的驱动实现二维平面移动,双轴滑轨由加油模拟上位机进行指令控制。

14、本发明进一步的技术方案:所述加油伸缩管模型通过六自由度机械臂的关节协作驱动加油伸缩管模型中的外管实现加油伸缩管俯仰方向与滚转方向的自由度,以伸缩轴伺服电机驱动法兰连动滚珠丝杠来实现伸缩内管在伸缩方向的自由度。

15、本发明进一步的技术方案:所述加油伸缩管模型中的加油喷嘴与伸缩内管通过由球节、归中弹簧与垫片组成的万向球头连接,能够赋予加油喷嘴锥型的运动范围,以模拟真实硬式空中加油伸缩管加油喷嘴的自由度。

16、本发明进一步的技术方案:所述加油伸缩管模型在伸缩内管靠近球节处安装环状六维力传感器,用于测量伸缩内管所受的载荷力与力矩,并串口通信回上位机,以进行控制加油伸缩管模型进行载荷力的自动卸除。

17、本发明进一步的技术方案:所述受油机模拟下位机进行运动指令的发出,通过网络通信发送报文至受油机驱动机械臂控制柜进行控制,实现20ms周期的机械臂位子控制;通过受油机模拟机械臂的末端位姿改变托举受油机模型进行俯仰、滚转、偏航与三维空间位置移动。

18、本发明进一步的技术方案:所述加油伸缩管模型中的万向球节,由球节、垫片、归中弹簧组成,弹簧靠近加油喷嘴的一端为固定端,在加油喷嘴端收到径向力发生弯折时,垫片被球节周围的安装槽支撑从而压缩弹簧,在加油喷嘴不受径向力时归中弹簧的归中力使加油喷嘴与伸缩内管保持平行。

19、本发明的有益效果在于:

20、本发明提供的一种基于机械臂驱动的快速动态响应硬式空中加油自主卸荷半物理仿真试验系统,地面试验台包括加油机模拟系统、受油机模拟系统、视觉系统;所述地面试验台验证硬式空中加油自主对接及卸荷功能验证试验台,加、受油模拟上位机可以选择不同干扰下加油管、受油机的运动姿态以模拟实际工况,通过显控模拟上位机发出流程指令,完成自主对准、手动对准、自主卸荷等加油伸缩管模型姿态控制地面验证试验。

21、加油伸缩管的姿态通过加油伸缩管驱动机械臂以20ms的指令周期驱动加油伸缩管,控制柜反馈的机械臂姿态进行解算,解决传统地面试验台的动态响应慢,系统存在通信延迟的问题。

22、加油伸缩管模型的伸缩内管安装了球节与归中弹簧,在地面模拟了真实硬式空中加油伸缩管加油喷嘴的运动范围。

- 还没有人留言评论。精彩留言会获得点赞!