一种应用于航天发动机的复合材料机架、模具及制备方法与流程

本发明涉及碳纤维复合材料成型,具体为一种应用于航天发动机的复合材料机架、模具及制备方法。

背景技术:

1、着陆器姿控发动机为月球探测器的核心部件,而对姿控发动机起支撑、固定作用的支架又是承载发动机的重要组成部分,支架的作用是用来支撑、固定发动机,从而起到减震作用的一种支撑结构。随着航天技术的进步,航天器的功能越来越全面,结构越来越复杂,保证航天器稳定作业的同时降低航天器的发射成本是研究人员需要着重考虑的问题。传统发动机支架采用铝合金制作,导致支架整体质量较大,增加航天器发射成本。在嫦娥五号月球探测器中,研究人员将复合材料机架代替金属发动机支架,与金属发动机支架相比,复合材料机架质量更轻,强度更高,在支撑相同载荷情况下,复合材料机架质量只有金属铝合金的57%-60%,对于降低航天器的发射成本具有非常显著的作用;且复合材料热膨胀系数更低,在服役温度为-180℃~150℃的月球表面上能够保持尺寸的稳定,对姿控发动机的正常工作提供可靠保证,也为未来我国航天员登陆月球做出必要的技术支撑;然而现阶段复合材料发动机支架批量化生产程度较低,导致使用受限。

技术实现思路

1、本发明为了解决上述提到的铝合金发动机支架质量重、增加航天器发射成本以及复合材料发动机机架批量化生产程度较低、使用场景受限的问题,特此提出了一种应用于航天发动机的复合材料机架、模具及制备方法。本发明设计了一种具有轻质高强、耐热性能好的复合材料机架,在减轻航天器发动机支撑结构重量的同时,提高了承载稳定性,同时解决了发动机支撑结构局部需耐温300℃的技术难点,简单的模具形式也为复合材料机架的短周期、批量化生产提供技术支撑。

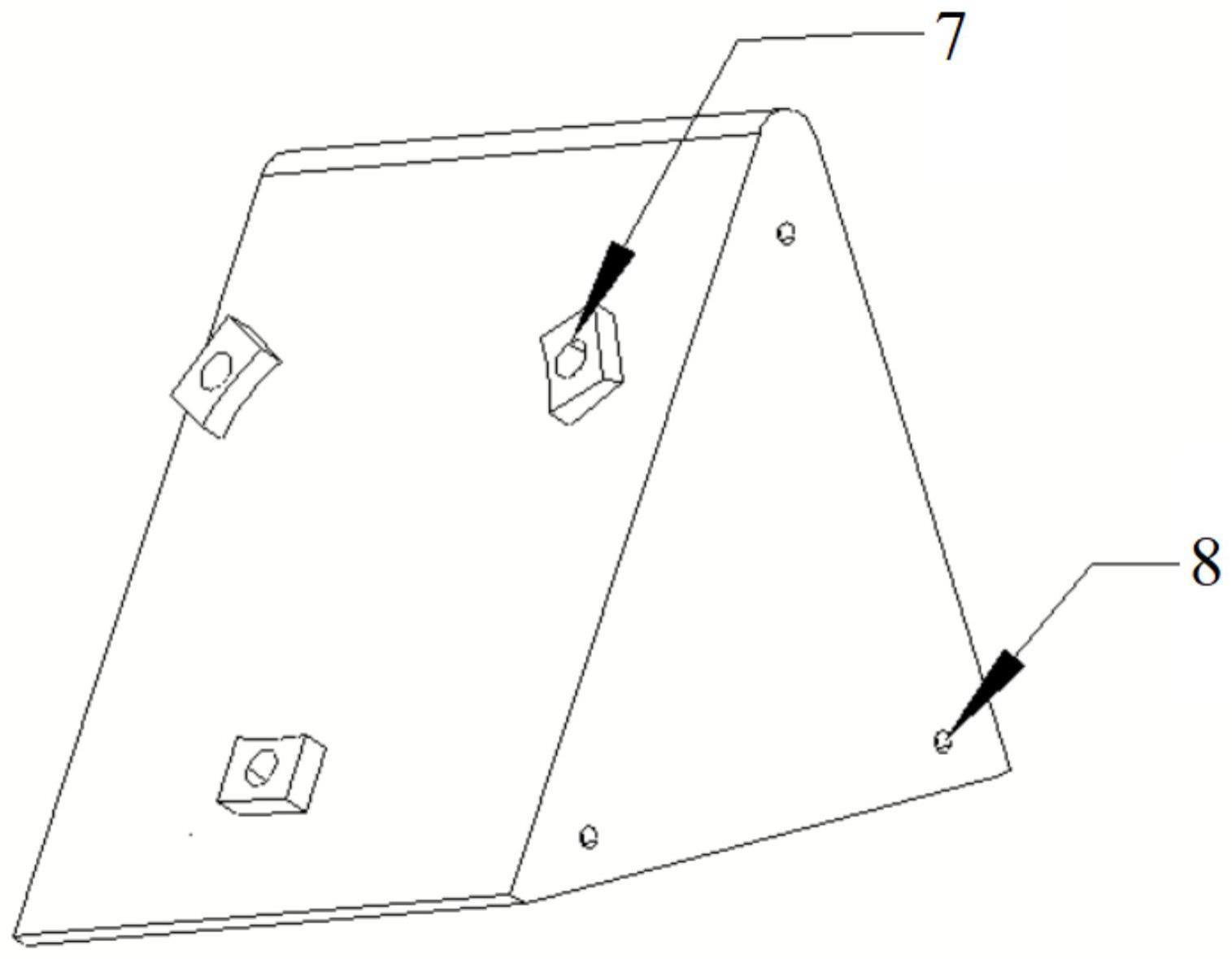

2、本发明提出了一种应用于航天发动机的复合材料机架,其具体包括机架主体和若干耐热垫片,机架主体为中空三棱柱状结构,机架主体表面的矩形面中的一个设置有开口;机架主体其余矩形面中的一个表面上粘接有若干耐热垫片。

3、更进一步地,所述机架主体表面上设置有若干螺纹孔。

4、更进一步地,所述机架主体为碳纤维和环氧树脂复合而成。

5、更进一步地,所述若干耐热垫片材质为酚醛。

6、更进一步地,所述若干耐热垫片通过酚醛树脂粘接在机架主体上。

7、一种用于制备上述应用于航天发动机的复合材料机架的成型模具,其具体包括左加压板、右加压板、前加压板、后加压板和机架阳模,机架阳模为三棱柱状结构,包括阳模和底座,阳模固定在底座上,阳模和底座之间设置有阶梯结构;前加压板、左加压板、后加压板和右加压板底端依次通过螺栓安装在底座上;前加压板左侧与右加压板螺栓连接,右侧与左加压板螺栓连接;左加压板右侧与后加压板螺栓连接;后加压板右侧与右加压板螺栓连接;前加压板的顶端与后加压板的顶端螺栓连接;前加压板、左加压板、后加压板和右加压板与阳模之间留有空隙。

8、一种采用上述应用于航天发动机的复合材料机架成型模具的复合材料机架制备方法,具体包括以下步骤:

9、步骤一、材料装备:用100目砂纸对模具表面进行打磨,利用丙酮将模具表面擦拭干净,自然晾干后用刷子在模具表面涂满一层脱模剂,间隔30min后再涂刷一层脱模剂;将碳纤维预浸料裁剪成小块;

10、步骤二、预浸料铺放:依照0/90/45/-45的铺层顺序在阳模上循环镜像铺放碳纤维预浸料,铺敷时层与层之间贴实并挤压赶出气泡;

11、步骤三、合模:碳纤维预浸料铺放完成后,依次按照左加压板、右加压板、前加压板和后加压板的顺序通过螺栓安装到底座上,并且互相连接;拧紧螺栓对碳纤维预浸料加压;

12、步骤四、固化脱模:将模具放入固化炉,按照100℃/2h-150℃/2h固化制度固化,固化结束后,模具随炉冷却,温度降到室温后拆卸脱模;

13、步骤五、修整:在机架主体表面打螺纹孔,并用400目砂纸打磨至光滑;

14、步骤六、粘接耐热垫片:将酚醛树脂胶粘剂均匀地涂在机架主体和耐热垫片的粘接面上,晾30min,重复以上步骤2次;将机架主体和耐热垫片放入烘箱烘烤30min,取出后将耐热垫片安装在机架主体上并用螺栓加压,放入烘箱中固化2h;待冷却到室温,取出产品,卸下螺丝。

15、更进一步地,所述步骤二中每层碳纤维预浸料铺层厚度为0.15mm。

16、更进一步地,所述步骤四中固化炉升温速率为1℃/min。

17、更进一步地,所述步骤六中第一次烘箱烘烤温度为80℃,第二次烘箱固化温度为160℃。

18、本发明所述的一种应用于航天发动机的复合材料机架、模具及制备方法的有益效果为:

19、(1)本发明所述的一种应用于航天发动机的复合材料机架、模具及制备方法,制造出的复合材料机架结构形式简单,满足姿控发动机承载的同时可快速实现批量化生产,且碳纤维复合材料预浸料成型时具有良好的工艺性,能够满足异性结构的成型,特别是对于复杂性面或者曲率大的v型结构件的成型,良好的工艺性保证了产品结构尺寸精度;

20、(2)本发明所述的一种应用于航天发动机的复合材料机架、模具及制备方法,通过设计的模具能确保中空三棱柱机架结构五个面的纤维连续,预浸料一体化成型,预浸料剪口分布在五个面上,避开五条薄弱的棱边,减少了由于纤维断口导致的力学性能下降的影响,有效发挥了复合材料沿纤维方向力学性能最强的优势。

21、(3)本发明所述的一种应用于航天发动机的复合材料机架、模具及制备方法,固化过程中能够保证足够的压力,保证产品有足够高的纤维密度和良好的外形尺寸,同时通过简化模具设计保证了复合材料机架的短周期、批量化生产,提高生产效率;

22、(4)本发明所述的一种应用于航天发动机的复合材料机架、模具及制备方法,若干耐热垫片采用酚醛制成,具有良好的耐高温能力,在稳定支撑发动机工作的同时能够将发动机产生的能量通过若干酚醛耐热垫片与航天器中其他精密仪器隔绝开,有效保障了航天器服役过程中的可靠性和稳定性。

技术特征:

1.一种应用于航天发动机的复合材料机架,其特征在于:包括机架主体(6)和若干耐热垫片(7),机架主体(6)为中空三棱柱结构,机架主体(6)表面的矩形面中的一个设置有开口;机架主体(6)其余矩形面中的一个表面上粘接有若干耐热垫片(7)。

2.根据权利要求1所述的应用于航天发动机的复合材料机架,其特征在于:所述机架主体(6)表面上设置有若干螺纹孔(8)。

3.根据权利要求1所述的应用于航天发动机的复合材料机架,其特征在于:所述机架主体(6)为碳纤维和环氧树脂复合而成。

4.根据权利要求1所述的应用于航天发动机的复合材料机架,其特征在于:所述若干耐热垫片(7)材质为酚醛。

5.根据权利要求1所述的应用于航天发动机的复合材料机架,其特征在于:所述若干耐热垫片(7)通过酚醛树脂粘接在机架主体(6)上。

6.一种制备权利要求1-5任一项所述的应用于航天发动机的复合材料机架的模具,其特征在于:包括左加压板(1)、右加压板(2)、前加压板(3)、后加压板(4)和机架阳模(5),机架阳模(5)为三棱柱状结构,包括阳模(51)和底座(52),阳模(51)固定在底座(52)上,阳模(51)和底座(52)之间设置有阶梯结构;前加压板(3)、左加压板(1)、后加压板(4)和右加压板(2)底端通过螺栓安装在底座(52)上;前加压板(3)左侧与右加压板(2)螺栓连接,右侧与左加压板(1)螺栓连接;左加压板(1)右侧与后加压板(4)螺栓连接;后加压板(4)右侧与右加压板(2)螺栓连接;前加压板(3)的顶端与后加压板(4)的顶端螺栓连接;前加压板(3)、左加压板(1)、后加压板(4)和右加压板(2)与阳模(51)之间留有空隙。

7.一种采用权利要求6所述的应用于航天发动机的复合材料机架的模具的复合材料机架制备方法,其特征在于:包括以下步骤:

8.根据权利要求7所述的复合材料机架制备方法,其特征在于:所述步骤二中每层碳纤维预浸料铺层厚度为0.15mm。

9.根据权利要求7所述的复合材料机架制备方法,其特征在于:所述步骤四中固化炉升温速率为1℃/min。

10.根据权利要求7所述的复合材料机架制备方法,其特征在于:所述步骤六中第一次烘箱烘烤温度为80℃,第二次烘箱固化温度为160℃。

技术总结

本发明公开了一种应用于航天发动机的复合材料机架、模具及制备方法,涉及碳纤维复合材料成型技术领域,解决了铝合金发动机支架质量重、增加航天器发射成本和复合材料机架批量化生产程度低、使用场景受限的问题。本发明采用金属对模成型技术,将碳纤维预浸料铺敷在机架阳模上,通过左加压板、右加压板、前加压板和后加压板对碳纤维预浸料加压,并送入固化炉中固化,在固化成形的机架主体表面上粘接耐热垫片形成复合材料机架。本发明制备的复合材料机架轻质高强、耐热性能好,减轻航天器发动机支撑结构重量的同时,提高了承载稳定性,达到发动机支撑结构局部需耐温300℃的需求,简单的模具形式也为复合材料机架短周期、批量化生产提供技术支撑。

技术研发人员:陈浩然,韩明轩,荆佳奇,曲广岩,唐桂云,曲艳双,刘毅鑫

受保护的技术使用者:哈尔滨玻璃钢研究院有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!