单纤维卷绕装置的制作方法

1.本发明涉及单纤维卷绕装置。

背景技术:

2.以往,将长丝(单纤维)的束(纤维束)缠绕到芯材上,获得规定形状的部件。专利文献1及2公开了这种结构。

3.专利文献1公开了下述弯管制造装置:将纤维束与芯材的轴心大致平行地送出(实施0

°

卷绕),然后,将与该纤维束不同的纤维束与该芯材的轴心大致垂直地缠绕到位于芯材及其周围的纤维束上实施卷紧。利用结构,能够利用另外的纤维束将纤维束卷紧到芯材上以使该纤维束不离开芯材。

4.专利文献1公开了下述弯管制造方法:采利用直线形状的物体作为芯材,在利用另外的纤维束将位于该芯材周围的纤维束卷紧到该芯材上以后,能够将处于被纤维束和另外的纤维束包覆的状态下的芯材弯曲。专利文献1中,由此能够获得利用包覆芯材的纤维束和另外的纤维束提高了刚性的曲管。

5.专利文献2公开了下述轴状复合部件的制造方法:将预浸料沿芯部金属件的轴向分别粘贴到该芯部金属件的直线部和弯曲部上(实施0

°

卷绕),然后将热收缩带环绕到粘贴了预浸料的芯部金属件上。该方法中,能够利用橡胶部件保持粘贴到芯部金属件上的预浸料的位置,并且能够利用热收缩带约束该预浸料。

6.在先技术文献

7.专利文献

8.专利文献1:日本专利第6051838号公报

9.专利文献2:日本专利第6251070号公报

10.发明的概要

11.发明所要解决的课题

12.上述专利文献1没有公开将纤维束缠绕到从一开始就弯曲着的芯材上、将与该纤维束不同的纤维束卷紧到位于芯材及其周围的纤维束上的结构。即,上述专利文献1的结构没有设想应用于已经弯曲的芯材。并且,上述专利文献2没有公开在环绕热收缩带之前,使预浸料相对于芯部金属件移动、将预浸料粘贴到弯曲部上的具体结构。

技术实现要素:

13.本发明就是鉴于以上情形而完成的,其目的是要提供一种能够顺畅地进行对弯曲着的芯材的纤维束的0

°

卷绕及缠绕后纤维束的卷紧的单纤维卷绕装置。

14.利用于解决课题的手段及效果

15.本发明所要解决的课题如上所述,下面说明利用于解决该课题的手段及其效果。

16.根据本发明的一个方面,提供以下结构的单纤维卷绕装置。即,该单纤维卷绕装置具备沿第1方向延伸的轨道、支承芯材的芯材支承装置、以及向所述芯材的表面提供纤维束

的供给装置。所述供给装置具备移动部、纤维束用导引件、卷紧部件用筒管支承部和卷紧部件用导引件。所述移动部能够相对于所述芯材沿所述第1方向相对移动。所述移动部能够沿与所述第1方向正交的第2方向移动。所述移动部能够以沿分别与所述第1方向和所述第2方向正交的第3方向延伸的第1旋转轴为中心旋转地设置。所述纤维束用导引件配置在所述移动部上、形成有所述芯材能够通过的开口部、将多根所述纤维束以在所述芯材的周向上排列的方式引导到所述芯材的外周面。所述卷紧部件用筒管支承部配置在所述移动部上、围绕所述开口部的中心旋转。所述卷紧部件用导引件与所述卷紧部件用筒管支承部一体地围绕所述开口部的中心旋转,将从支承在所述卷紧部件用筒管支承部上的筒管抽出的卷紧部件向所述芯材的表面引导。

17.由此,能够容易地进行相对于芯材的轴向的纤维取向角度实质上为0

°

的0

°

卷绕。由于能够改变纤维束用导引件等相对于芯材的位置和方向,因此能够将纤维束配置到弯曲的芯材的外周面上,并且能够利用卷紧部件将已缠绕到芯材上的纤维束卷紧到该芯材上。

18.在所述单纤维卷绕装置中,优选采利用以下结构。即,该单纤维卷绕装置具备第1驱动源、第2驱动源、第3驱动源、第4驱动源和控制装置。所述第1驱动源使所述芯材支承装置和所述移动部中的至少一个沿所述第1方向移动。所述第2驱动源使所述移动部沿所述第2方向移动。所述第3驱动源使所述移动部以所述第1旋转轴为中心旋转。所述第4驱动源使所述卷紧部件用导引件围绕所述开口部的中心旋转。所述控制装置控制所述第1驱动源、所述第2驱动源、所述第3驱动源和所述第4驱动源。

19.由此,能够边沿着弯曲着的芯材的形状调整纤维束用导引件等的姿势,边将纤维束自动地0

°

卷绕到芯材的外周面上。

20.在所述单纤维卷绕装置中,优选采利用以下结构。即,所述移动部具备第1部件和第2部件。所述第1部件能够相对于所述芯材沿所述第1方向相对移动。所述第1部件能够沿与所述第1方向正交的第2方向移动。所述第1部件能够以沿分别与所述第1方向和所述第2方向正交的第3方向延伸的第1旋转轴为中心旋转地设置。所述第2部件能够相对所述芯材沿所述第3方向相对移动。所述第2部件能够以沿所述第2方向延伸的第2旋转轴为中心旋转地设置。所述纤维束用导引件、所述卷紧部件用筒管支承部和所述卷紧部件用导引件配置在所述第2部件上。

21.由此,能够三维地改变纤维束用导引件等相对于芯材的位置。因而,即使在芯材三维地弯曲的情况下,也能够将纤维束0

°

卷绕到该芯材的外周面上。

22.在所述单纤维卷绕装置中,优选采利用以下结构。即,该单纤维卷绕装置还具备第5驱动源和第6驱动源。所述第5驱动源使所述第2部件以所述第2旋转轴为中心旋转。所述第6驱动源使所述芯材支承装置支承所述芯材的位置和所述第2部件中的至少一个沿所述第3方向移动。

23.由此,使用第5驱动源能够容易地使第2部件以第2方向为旋转轴旋转。并且,使用第6驱动源能够容易地使第2部件相对于芯材沿第3方向相对移动。

24.在所述单纤维卷绕装置中,优选所述芯材支承装置使所述芯材能够以与所述第1方向平行的轴为中心旋转地支承所述芯材。

25.由此,即使在例如芯材复杂地三维弯曲着的情况下,通过使芯材根据芯材的形状(弯曲状况)而旋转,能够使芯材的变化改变以使进行0

°

卷绕变得容易。因而,扩大了单纤维

卷绕装置的应用范围,能够将纤维束缠绕到各种形状的芯材上。

26.在所述单纤维卷绕装置中,优选具备使所述芯材相对于所述芯材支承装置旋转的第7驱动源。

27.由此,使用第7驱动源能够容易地使芯材旋转。

28.在所述单纤维卷绕装置中,优选采利用以下结构。即,所述供给装置具备设置在在所述纤维束的行进方向上比所述纤维束用导引件靠上游侧的上游侧纤维束用导引件。所述上游侧纤维束用导引件配置在所述移动部上。在所述上游侧纤维束用导引件上形成所述芯材能够通过的第2开口部。所述上游侧纤维束用导引件中的所述第2开口部的开口面积比所述纤维束用导引件中的所述开口部的开口面积大。

29.由此,纤维束在被上游侧纤维束用导引件引导后,被位于比上游侧纤维束用导引件靠近芯材的纤维束用导引件引导。通过这两个阶段的引导,能够顺畅地将纤维束提供到芯材的表面。

30.在所述单纤维卷绕装置中,优选采利用以下结构。即,在所述移动部上形成供所述芯材通过的通过开口部。所述纤维束用导引件中的所述开口部的开口面积比所述通过开口部的开口面积小。

31.由此,能够利用纤维束用导引件将纤维束引导到芯材的表面附近。因而,卷绕的完成结果良好。

附图说明

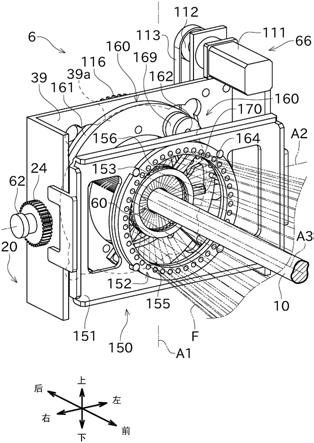

32.图1为表示本发明的第1实施方式所涉及的单纤维卷绕装置的整体结构的立体图。

33.图2为从后方看供给装置的分解立体图。

34.图3为从前方看供给装置的分解立体图。

35.图4为表示进行0

°

卷绕的供给单元的结构的立体图。

36.图5为表示供给单元的结构的立体图。

37.图6为表示大径定位引导部、小径定位引导部及内周引导部的结构的立体图。

38.图7为表示卷紧部的结构的立体图。

39.图8为表示在将纤维束0

°

卷绕到芯材上的过程中供给装置的姿势沿着芯材的形状变化的样子的立体图。

40.图9为表示第2实施方式的单纤维卷绕装置的结构的立体图。

具体实施方式

41.下面参照附图说明本发明的实施方式。图1为表示本发明的第1实施方式所涉及的单纤维卷绕装置100的整体结构的立体图。图2为从后方看供给装置3的分解立体图。

42.如图1所示,本发明第1实施方式所涉及的单纤维卷绕装置100具备行进基座部1、芯材支承装置2、供给装置3、筒子架4和控制装置5。

43.在以下的说明中,说“前”的时候是指供给装置3的筒子架4一侧。说“后”的时候是指供给装置3的与筒子架4相反的一侧。说“左”“右”的时候是指面向前方时的左侧和右侧。这些方向的定义是为了便于说明各部件的位置关系等,并不是限制配置单纤维卷绕装置100的朝向等。

44.如后所述,虽然芯材10有弯曲,但前后方向(第1方向)为大致沿着芯材10的整体长度方向的方向。左右方向(第2方向)与前后方向正交。上下方向(第3方向)分别与前后方向和左右方向正交。

45.行进基座部1沿前后方向细长地形成。行进基座部1在上下方向上从下侧支承芯材支承装置2、供给装置3等。行进基座部1具备沿前后方向延伸的轨道11。轨道11设置在行进基座部1的上表面。在轨道11上能够沿着该轨道11沿前后方向往复移动地安装有供给装置3。

46.芯材支承装置2支承芯材10。芯材支承装置2沿前后方向隔开规定距离排列设置有2个。2个芯材支承装置2彼此相向地配置。各芯材支承装置2固定在行进基座部1上。

47.2个芯材支承装置2使芯材10的长度方向中间部成为浮在行进基座部1上方的状态地支承该芯材10。2个芯材支承装置2中的一个芯材支承装置2支承芯材10的前端部(长度方向的一个端部),另一个芯材支承装置2支承芯材10的后端部(长度方向的另一个端部)。

48.2个芯材支承装置2支承芯材10时,芯材10处于基本上沿前后方向延伸的状态。并且,在被2个芯材支承装置2支承的芯材10与行进基座部1的上表面之间,在上下方向上形成有合适的间隙。

49.芯材10被形成为细长形状,例如截面为圆形的棒状。在本实施方式中,芯材10具有其长度方向三维变化地弯曲的形状。

50.供给装置3构成为边沿着轨道11行进边向芯材10的外周面提供纤维束的装置。该纤维束例如由碳纤维等纤维材料构成。在纤维束中也可以浸渍液状树脂(例如未固化的热固化性树脂)。

51.供给装置3对芯材10进行纤维束的0

°

卷绕。0

°

卷绕是指将与轴向平行地配置在芯材10上的纤维束附着在芯材10的外周面上的配置方法。虽然纤维束没有包围芯材10,但这样的纤维束的配置也可以被认为包括在“缠绕”中。在实施0

°

卷绕的情况下,纤维束相对于芯材10的方向可以稍微倾斜于芯材10的轴向。

52.详细情况将在后面叙述,卷紧用纤维束(卷紧部件)被供给装置3从外侧卷到附着在芯材10上的纤维束上,被卷紧。

53.如图1所示,供给装置3在行进基座部1上设置在2个芯材支承装置2之间。供给装置3当沿着轨道11沿前后方向往复移动时,维持被2个芯材支承装置2支承着的芯材10贯穿供给装置3的状态。

54.如图2及图3所示,单纤维卷绕装置100具备前后行进驱动电动机(第1驱动源)91、左右行进驱动电动机(第2驱动源)92、回转驱动电动机(第3驱动源)93、旋转驱动电动机(第4驱动源)111、俯仰驱动电动机(第5驱动源)95和升降电动机(第6驱动源)94。供给装置3的各部分由上述驱动电动机分别驱动。另外,用于驱动的结构的详细情况将后述。

55.图1所示的筒子架4将多根纤维束提供给供给装置3。在本实施方式中,筒子架4具备支承框121、多个筒管支承部122和定位导引件123。另外,为了避免图变得繁杂,在图1中简化示出了筒子架4。

56.支承框121为框形结构体。2个芯材支承装置2中的一个配置在筒子架4的内部、支承框121的左右方向的中央部。

57.筒管支承部122在支承框121上配置多个。在各筒管支承部122上可以放置图示省

略的筒管。在筒管上卷有提供给供给单元6的纤维束。但是,在图1至图3中没有示出纤维束。

58.定位导引件123在支承框121上安装在靠近供给装置3一侧的面上。在定位导引件123上形成有能够让芯材10通过的开口123a。在该开口123a的周围,安装有将纤维束引导到定位导引件123的各种引导部件。作为该引导部件,可以考虑例如辊。

59.控制装置5具备控制部50、显示部51和操作部52,控制供给装置3各部分的动作。

60.控制部50作为例如控制板而构成。控制部50与驱动供给装置3各部分的上述驱动电动机电气连接。控制部50根据操作部52的操作等而控制各驱动电动机。

61.显示部51能够显示与缠绕作业有关的各种信息(例如卷绕纤维束的速度等的条件、卷绕的进展等)。

62.操作部52利用于手动控制前后行进驱动电动机91、左右行进驱动电动机92、回转驱动电动机93、升降电动机94、俯仰驱动电动机95和旋转驱动电动机111,或者利用于输入各种卷绕信息。

63.接着参照图2和图3详细地说明供给装置3。

64.如图2及图3所示,供给装置3具备供给单元6和移动部20。

65.供给单元6为实现以上所述的0

°

卷绕及卷紧的功能的单元。另外,供给单元6的详细结构将后述。

66.在移动部20上安装供给单元6。移动部20能够沿着芯材10的形状多样地改变供给单元6向芯材10的外周面提供纤维束的位置和朝向。

67.移动部20具备底框31、主框(第1部件)32、升降框33和承载框(第2部件)39。

68.如图2所示,底框31由板状部件构成,将其厚度方向朝上下方向配置。底框31能够沿着设置在行进基座部1上表面的轨道11沿前后方向移动地安装。底框31被由前后行进驱动电动机91和齿条及小齿轮构成的直动机构沿前后方向往复移动地驱动。

69.具体为,在行进基座部1的上表面配置有沿前后方向延伸的前后行进用齿条81。前后行进用齿条81固定在行进基座部1上。在前后行进用齿条81上形成有用来与前后行进用小齿轮82啮合的齿。

70.前后行进用小齿轮82能够旋转地支承在底框31的下方。前后行进用小齿轮82由设置在底框31上表面的前后行进驱动电动机91旋转驱动。

71.前后行进驱动电动机91旋转驱动前后行进用小齿轮82。旋转的前后行进用小齿轮82相对于前后行进用齿条81以滚动的方式沿前后方向移动。结果,底框31(进而移动部20)沿前后方向移动。

72.在底框31的上表面架设有支承主框32的支承台34。支承台34形成为沿前后方向看时下侧开放的近似u字形状。在支承台34的上表面设置有沿左右方向延伸的左右轨道12。

73.主框32形成为沿前后方向看时上侧开放的近似u字形状。主框32配置在支承台34的上方、安装在支承台34上。主框32能够沿着设置在支承台34上表面的左右轨道12沿左右方向往复移动。主框32相对于支承台34能够以沿上下方向延伸的旋转轴(第1旋转轴)a1为中心旋转。

74.主框32能够以沿左右方向延伸的俯仰轴(第2旋转轴)a2为中心旋转地支承承载框39。结果,配置在承载框39上的供给单元6旋转。在以下的说明中,有时将供给单元6以俯仰轴a2为中心旋转称为“俯仰”。

75.主框32具备左右行进底座部35、基座部36、左臂部37和右臂部38。

76.左右行进底座部35形成为板状。左右行进底座部35能够沿着设置在支承台34上表面的左右轨道12移动地设置。在左右行进底座部35的下面固定有左右行进用齿条83。在左右行进用齿条83上形成有用于与左右行进用小齿轮84啮合的齿。

77.左右行进用小齿轮84设置在底框31的上方、支承台34的下方。左右行进用小齿轮84能够以沿前后方向延伸的轴为中心旋转地被支承着。左右行进用小齿轮84与第1齿轮85啮合,通过该第1齿轮85旋转而被旋转驱动。

78.如图2及图3所示,第1齿轮85由设置在底框31上表面的左右行进驱动电动机92旋转驱动。第1齿轮85与左右行进用小齿轮84啮合,将来自左右行进驱动电动机92的旋转驱动力传递给左右行进用小齿轮84。

79.左右行进驱动电动机92通过第1齿轮85使左右行进用小齿轮84旋转。左右行进用小齿轮84沿左右方向传送左右行进用齿条83的齿。结果,左右行进底座部35(进而主框32)沿左右方向移动。

80.基座部36细长地形成,配置在左右行进底座部35的上表面。基座部36由左右行进底座部35能够以沿上下方向延伸的旋转轴(第1旋转轴)a1为中心旋转地被支承着。伴随左右行进底座部35左右方向的移动,旋转轴a1也沿左右方向移动。当基座部36不以旋转轴a1为中心旋转时,该基座部36的长度方向与左右方向一致。即,在基座部36位于沿左右方向延伸的位置的情况下,基座部36的旋转角度θv为0

°

。下面以基座部36的旋转角度θv为0

°

的状态为基准,说明各部件的位置关系。

81.基座部36形成为从左右方向看时上侧开放的近似u字形状。在基座部36的上表面设置有回转驱动电动机93和蜗轮蜗杆机构7。蜗轮蜗杆机构7由蜗杆86和与蜗杆86啮合的蜗轮87构成。

82.蜗杆86被能够以沿与基座部36的长度方向平行的方向延伸的轴为中心旋转地被支承着。蜗杆86由回转驱动电动机93旋转驱动。在蜗杆86的外周面上形成有利用来与蜗轮87外周的齿啮合的螺旋齿。

83.蜗轮87被以旋转轴a1为中心旋转地支承在基座部36的上表面。蜗轮87被不能够相对于左右行进底座部35旋转地安装着。

84.回转驱动电动机93旋转驱动蜗杆86。旋转的蜗杆86试图传送蜗轮87的齿,但蜗轮87不能够相对于左右行进底座部35相对旋转。因此,伴随蜗杆86的旋转,基座部36相对于蜗轮87和左右行进底座部35以旋转轴a1为中心旋转。

85.在本实施方式的单纤维卷绕装置100中,基座部36(主框32)能够在

±

100

°

的角度范围内旋转。即,基座部36的长度方向与左右方向形成的角度即旋转角度θv满足-100

°

≤θv≤100

°

的条件。由此,即使芯材10具有与左右方向大致平行的部分,也能够使供给单元6沿着朝向该部分。

86.左臂部37形成为从上下方向看时为近似u字形状。左臂部37配置在基座部36的左端部,从基座部36向上方突出地设置。在左臂部37的内侧,沿上下方向延伸地设置有左上下轨道13。并且,在左臂部37的内侧,左螺旋输送轴14被使其轴向朝上下方向、能够旋转地被支承着。

87.右臂部38形成为从上下方向看时近似u字形状。右臂部38配置在基座部36的右端

部,从基座部36向上方向突出地设置。在右臂部38的内侧,沿上下方向延伸地设置有右上下轨道16。并且,在右臂部38的内侧,右螺旋输送轴17被使其轴向朝上下方向、能够旋转地被支承着。

88.如图2所示,在右螺旋输送轴17的下部,不能相对旋转地安装有右旋转驱动齿轮18。右旋转驱动齿轮18与由升降电动机94旋转驱动的升降驱动齿轮19(参照图3)啮合。右旋转驱动齿轮18通过升降驱动齿轮19的旋转而被旋转驱动。

89.如图3所示,升降电动机94设置在右臂部38的下部。升降电动机94旋转驱动与右旋转驱动齿轮18啮合的升降驱动齿轮19。结果,右螺旋输送轴17旋转。

90.在左螺旋输送轴14的下端和右螺旋输送轴17的下端分别不能相对旋转地安装有图示省略的带齿皮带轮。右螺旋输送轴17的旋转经由设置在基座部36上侧的传动皮带轮21和带齿传动带22而传递给左螺旋输送轴14。由此,在升降电动机94的驱动下,左螺旋输送轴14和右螺旋输送轴17同时以各自的轴心为中心,沿同一方向以相等的速度旋转。

91.升降框33能够相对于左臂部37和右臂部38沿上下方向移动地设置。升降框33具备左升降底座部41和右升降底座部42。左升降底座部41和右升降底座部42始终保持彼此相等的高度而升降。

92.如图3所示,左升降底座部41能够沿着设置在左臂部37上的左上下轨道13升降地安装。左升降底座部41具备左螺纹结合部43。左升降底座部41经由左螺纹结合部43螺纹结合到左螺旋输送轴14上。结果,与左螺旋输送轴14的旋转联动,左升降底座部41沿上下方向移动。

93.在左升降底座部41右侧的面上设置有左旋转臂支承部44。左旋转臂支承部44能够旋转地支承设置在承载框39左侧的左旋转臂61。

94.如图2所示,右升降底座部42能够沿着设置在右臂部38上的右上下轨道16升降地安装。如图3所示,右升降底座部42具备右螺纹结合部45。右升降底座部42通过右螺纹结合部45螺纹结合到右螺旋输送轴17上。结果,与右螺旋输送轴17的旋转联动,右升降底座部42沿上下方向移动。

95.在右升降底座部42左侧的面上设置有右旋转臂支承部46。右旋转臂支承部46能够旋转地支承设置在承载框39右侧的右旋转臂62。

96.右旋转臂支承部46与左旋转臂支承部44在左右方向上相对地设置。通过右旋转臂支承部46和左旋转臂支承部44地配置俯仰轴a2。俯仰轴a2从左右方向看时经过左旋转臂支承部44和右旋转臂支承部46的中心。

97.俯仰驱动电动机95和承载件旋转用蜗杆23支承在右升降底座部42上。

98.承载件旋转用蜗杆23由与俯仰驱动电动机95的旋转轴同轴配置的轴能够旋转地支承。承载件旋转用蜗杆23由俯仰驱动电动机95旋转驱动。在承载件旋转用蜗杆23的外周面上形成有用来与安装在承载框39上的承载件旋转用蜗轮24外周的齿啮合的螺旋齿。

99.承载框39由板状部件构成。承载框39形成为从上下方向看时前方开放的u字形状。

100.如图2所示,在承载框39左侧的面上,向外侧突出地安装有左旋转臂61。在承载框39右侧的面上,向外侧突出地安装有右旋转臂62。

101.左旋转臂61和右旋转臂62左右对称地设置在承载框39的上下方向的大致中央部。左旋转臂61由左旋转臂支承部44能够旋转地支承,右旋转臂62由右旋转臂支承部46能够旋

转地支承。即,承载框39通过该左旋转臂61和右旋转臂62能够相对于升降框33以俯仰轴a2为中心旋转地支承。随着升降框33上下方向的移动,俯仰轴a2也沿上下方向移动。在承载框39为直立状的姿势的情况下,承载框39的俯仰角度θh为0

°

。以下以承载框39的俯仰角度θh为0

°

的状态为基准说明各部件的位置关系。

102.在右旋转臂62上不能够相对旋转地安装有承载件旋转用蜗轮24。在承载框39安装在升降框33上的状态下,承载件旋转用蜗轮24与支承在右升降底座部42上的承载件旋转用蜗杆23啮合。

103.俯仰驱动电动机95旋转驱动承载件旋转用蜗杆23。由于旋转的承载件旋转用蜗杆23传送承载件旋转用蜗轮24的齿,因此承载件旋转用蜗轮24旋转。结果,承载框39以俯仰轴a2为中心俯仰。

104.在本实施方式的单纤维卷绕装置100中,承载框39能够在

±

100

°

的角度范围内俯仰。即,在假设从左右方向看时承载框39沿上下方向延伸的状态下的俯仰角度θh为0

°

的情况下,该俯仰角度θh满足-100

°

≤θh≤100

°

的条件。由此,即使芯材10具有与上下方向大致平行的部分,也能够使供给单元6朝向沿着该部分。

105.下面详细地说明供给单元6。图4和图5为示出进行0

°

卷绕的供给单元6的结构的立体图。图6为示出供给单元6的固定纤维束引导部150的结构的立体图。图7为示出卷紧部160的结构的立体图。

106.供给单元6作为对芯材10进行以上所述的0

°

卷绕的0

°

卷绕单元而构成。在供给单元6中形成有从前后方向看时让芯材10通过其中心的开口部(开口)60。该开口部60沿前后方向贯穿供给单元6地形成。

107.供给单元6配置在移动部20具备的承载框39上。在承载框39上,从前后方向看时在其中央形成有近似圆形的大的开口(通过开口部)39a。该开口39a能够让芯材10通过。供给单元6的开口部60与承载框39的开口39a连接。

108.如图4和图5等所示,供给单元6具备固定纤维束引导部150、卷紧部160和卷紧驱动部66。

109.固定纤维束引导部150固定在承载框39上。固定纤维束引导部150将多根纤维束f以在芯材10的圆周方向上以合适的间隔排列的方式引导到芯材10的外周面上。多根纤维束f分别以与芯材10的轴向平行的朝向配置在芯材10的外周面上。

110.如图5所示,固定纤维束引导部150具备安装框151、大径定位引导部(上游侧纤维束用导引件)152、小径定位引导部(纤维束用导引件)153和内周引导部154。

111.安装框151由板状部件构成。安装框151使其厚度方向朝前后方向安装在承载框39的前部。大径定位引导部152固定在安装框151的中心。另外,安装框151和大径定位引导部152也可以一体形成。

112.如图6所示,大径定位引导部152形成为具有芯材10能够通过的圆形开口152a的近似圆环形状。开口152a的中心与缠绕旋转轴a3一致。大径定位引导部152配置在比小径定位引导部153靠前侧(换言之,纤维束f的行进方向的上游侧)。大径定位引导部152使轴向成前后方向地设置在安装框151上。

113.在大径定位引导部152上形成有多个在前后方向(厚度方向)上贯穿该大径定位引导部152的前侧引导孔155。前侧引导孔155在大径定位引导部152的圆周方向上隔开相等间

隔地排列配置。纤维束f通过各个前侧引导孔155。

114.小径定位引导部153由在轴向上具有规定厚度的圆环状的板构成。小径定位引导部153与大径定位引导部152在前后方向上隔开规定距离、配置在大径定位引导部152的后方。小径定位引导部153与大径定位引导部152同轴设置。在小径定位引导部153上形成有芯材10能够通过的圆形开口153a。开口153a的中心与缠绕旋转轴a3一致。

115.如图6所示、小径定位引导部153的外径比大径定位引导部152的内径小。并且,小径定位引导部153的中心开口(开口部)153a的开口面积也比大径定位引导部152的中心开口(第2开口部)152a的开口面积小。小径定位引导部153固定在内周引导部154的前表面上。

116.在小径定位引导部153上形成有多个在径向上贯穿该小径定位引导部153的后侧引导孔156。后侧引导孔156与前侧引导孔155的数量相对应,在小径定位引导部153的圆周方向上隔开相等间隔地排列配置。纤维束f通过各个后侧引导孔156。各个后侧引导孔156将从各前侧引导孔155引导来的纤维束f向小径定位引导部153的中心一侧引导。

117.如图6所示,内周引导部154由圆环状的板构成。在内周引导部154的中心形成的圆形通孔实质上相当于供给单元6的开口部60。在内周引导部154上固定有多块(本实施方式中为4块)支承板157。各块支承板157延伸到内周引导部154的径向外侧。内周引导部154经由支承板157而被安装到安装框151上。内周引导部154与小径定位引导部153的后表面连接。内周引导部154使小径定位引导部153与大径定位引导部152同轴配置地支承小径定位引导部153。

118.内周引导部154形成为与小径定位引导部153大致相同的大小。内周引导部154的内径比小径定位引导部153的内径小、比芯材10的外径稍大地形成。由此,在内周引导部154的内周面与贯穿内周引导部154的芯材10之间形成纤维束f经过的圆环状的间隙。

119.在如上所述结构的固定纤维束引导部150中,来自图1示出的筒子架4的多根纤维束f像图4和图5所示那样经过大径定位引导部152上形成的各个前侧引导孔155。由此,纤维束f被沿大径定位引导部152的圆周方向排列地定位。

120.然后,各纤维束f通过与前侧引导孔155相对应形成的、小径定位引导部153的后侧引导孔156。由此,纤维束f被边维持排列成环形的状态边靠近芯材10的外周地引导。即,通过小径定位引导部153后的多根纤维束f排列成小的环形。

121.然后,多根纤维束f经过内周引导部154与芯材10之间的圆环状的间隙。结果,纤维束f被沿着芯材10的轴向适当地定位。

122.卷紧部160设置在比固定纤维束引导部150靠后方。卷紧部160与固定纤维束引导部150沿前后方向排列配置。卷紧部160利用卷紧用纤维束(卷紧部件)f1卷紧被固定纤维束引导部150引导而排列在芯材10的外周面上的纤维束f。

123.卷紧用纤维束f1例如与纤维束f同样,由碳纤维等纤维材料构成。卷紧用纤维束f1中也可以浸渍液状树脂(例如未固化的热固化性树脂)。

124.卷紧部160配置在承载框39前侧(夹着承载框39与卷紧驱动部66的传动机构相反的一侧)的面上。如图7所示,卷紧部160具备旋转板161、卷紧纤维筒管支承部(卷紧部件用筒管支承部)162和卷紧纤维引导部(卷紧部件引导部)170。

125.旋转板161由圆环状板构成,设置在比内周引导部154靠后方。旋转板161与旋转底座部件117、内周引导部154、小径定位引导部153及大径定位引导部152同轴设置。

126.如图5所示,旋转板161夹着承载框39而配置在与旋转底座部件117相反的一侧。旋转板161不能够相对于旋转底座部件117旋转地安装。伴随着旋转底座部件117的旋转,旋转板161以图7的缠绕旋转轴a3为中心旋转。

127.如图7所示,卷紧纤维筒管支承部162设置在旋转板161的周向上合适的位置上。卷紧纤维筒管支承部162以从旋转板161的前面向前方延伸的方式垂直地设置在旋转板161的前面。在卷紧纤维筒管支承部162支承有卷紧纤维筒管(卷紧部件利用筒管)169。在卷紧纤维筒管169上卷有卷紧用纤维束f1。

128.卷紧纤维引导部170配置在旋转板161的前方。卷紧纤维引导部170由该旋转板161支承着。卷紧纤维引导部170设置在离开缠绕旋转轴a3的位置上。伴随着旋转板161的旋转,卷紧纤维引导部170以缠绕旋转轴a3为中心而旋转。

129.卷紧纤维引导部170朝向芯材10的外周面引导从卷紧纤维筒管169抽出的卷紧用纤维束f1。卷紧纤维引导部170具备张力杆163和缠绕引导件(卷紧部件用导引件)164。

130.旋转板161上配置有多根(在本实施方式中3根)张力杆163。张力杆163利用与卷挂的卷紧用纤维束f1之间的摩擦给卷紧用纤维束f1赋予张力。卷紧用纤维束f1被依次卷挂到各根张力杆163上后,被向缠绕引导件164引导。

131.缠绕引导件164例如由细长的板状部件构成。如图7所示,缠绕引导件164以从旋转板161向径向内侧延伸的方式一端固定在旋转板161的前表面上、另一端设置在靠近旋转板161的中心(芯材10)的位置。

132.在缠绕引导件164中,在靠近旋转板161的中心一侧的端部形成有贯穿状的卷紧用纤维束引导孔165。卷紧用纤维束引导孔165以与旋转板161的轴线垂直、并且与旋转板161的径向垂直的朝向贯穿缠绕引导件164。卷紧用纤维束f1经过该卷紧用纤维束引导孔165被引导到靠近芯材10的外周面的位置。

133.通过旋转板161旋转,卷紧纤维筒管支承部162(进而卷紧纤维筒管169)和缠绕引导件164以缠绕旋转轴a3(即芯材10)为中心旋转。由此,卷紧部160沿相对于芯材10的轴向倾斜规定角度的方向缠绕卷紧用纤维束f1。利用该卷紧用纤维束f1将沿着芯材10的轴向定位在外周面上的多根纤维束f像图5那样固定在芯材10的外周面上。

134.卷紧驱动部66固定在承载框39上。卷紧驱动部66旋转驱动旋转板161。如图2等所示,卷紧驱动部66具备旋转驱动电动机111、第1传动皮带轮112、传动带113、第2传动皮带轮114、传动齿轮115、旋转齿轮116和旋转底座部件117。

135.旋转驱动电动机111设置在承载框39的左侧、承载框39的上侧。在旋转驱动电动机111的输出轴上不能相对旋转地安装有第1传动皮带轮112。

136.传动带113卷挂在第1传动皮带轮112和第2传动皮带轮114上。传动带113将第1传动皮带轮112的旋转传递给第2传动皮带轮114。另外,可以在传动带113上设置给该传动带113赋予张力的张力辊118。

137.第2传动皮带轮114和传动齿轮115在承载框39的左下侧能够旋转地支承在承载框39上。第2传动皮带轮114和传动齿轮115在前后方向上排列、彼此不能相对旋转地设置。

138.旋转齿轮116设置在承载框39的后方。旋转齿轮116与传动齿轮115啮合,以从前后方向看时位于承载框39的中央部的方式能够旋转地支承在承载框39上。旋转齿轮116形成为圆环状。旋转齿轮116以使其中心位于缠绕旋转轴a3上的方式配置。

139.旋转底座部件117在前后方向上设置在旋转齿轮116与承载框39之间。旋转底座部件117能够旋转地支承在承载框39上。旋转底座部件117由圆环状的板构成。旋转底座部件117与旋转齿轮116同轴地配置。

140.旋转底座部件117不能够相对旋转地连接在旋转齿轮116上。并且,旋转底座部件117不能够相对旋转地连接在旋转板161上。

141.旋转驱动电动机111的驱动力经由第1传动皮带轮112、传动带113、第2传动皮带轮114和传动齿轮115传递给旋转齿轮116和旋转底座部件117。旋转板161以及安装在其上的卷紧部160分别以缠绕旋转轴a3为中心旋转。

142.卷紧部160旋转时,卷紧纤维筒管支承部162和卷紧纤维引导部170以缠绕旋转轴a3为中心旋转。因此,被卷紧纤维引导部170引导的卷紧用纤维束f1被从纤维束f的外侧缠绕。

143.利用上述结构,能够利用固定纤维束引导部150的2个引导部(大径定位引导部152和小径定位引导部153)以在周向上相等间隔定位的方式引导从筒子架4上的多个筒管抽出的多根纤维束f。另外,各纤维束f的纱端预先利用合适的手段固定在芯材10上。通过沿着芯材10的轴向移动供给单元6,利用固定纤维束引导部150的引导,能够以与芯材10的轴向大致平行地延伸的方式向芯材10的表面配置纤维束f。即,能够对芯材10实施纤维束的0

°

卷绕。

144.并且,供给单元6的卷紧部160从装着在卷紧纤维筒管支承部162上的卷紧纤维筒管169抽出的卷紧用纤维束f1,利用缠绕引导件164引导到芯材10的外周面附近。通过卷紧纤维筒管支承部162和缠绕引导件164与供给单元6沿着芯材10的轴向移动相联动地旋转,能够将卷紧用纤维束f1以与纤维束f的延伸方向(芯材10的轴向)交叉的方式从纤维束f之上缠绕到芯材10的表面上。由此,能够将纤维束f以附着在芯材10的表面上的状态而固定。

145.供给装置3具备的驱动电动机(具体为前后行进驱动电动机91、左右行进驱动电动机92、回转驱动电动机93、升降电动机94、俯仰驱动电动机95和旋转驱动电动机111)由图1的控制装置5控制。在进行该控制时,例如像图1所示那样定义左右方向的轴为x轴、上下方向的轴为y轴、前后方向的轴为z轴的xyz正交坐标系,能够表达供给单元6的位置。

146.由此,供给装置3一边像图8所示那样使供给单元6的开口部60的中心始终与芯材10的中心一致地调整供给单元6的位置和姿势,一边沿着轨道11行进。即,供给单元6的缠绕旋转轴a3始终与芯材10的轴向一致。由此,即使对弯曲着的芯材10也能够沿着其形状对其外周面进行纤维束f的0

°

卷绕。

147.在本实施方式中,对从一开始就弯曲着的芯材10能够沿其弯曲方向地配置纤维束f。因而,与将纤维束配置到直线状的芯材上然后与芯材一起弯曲的结构相比,在芯材10表面的纤维束f不会紊乱这一点上优越。

148.如以上说明过的那样,本实施方式的单纤维卷绕装置100具备沿第1方向延伸的轨道11、支承芯材10的芯材支承装置2和向芯材10的表面提供纤维束f的供给装置3。供给装置3具备移动部20、小径定位引导部153、卷紧纤维筒管支承部162和缠绕引导件164。移动部20能够相对于芯材10沿前后方向相对移动。移动部20能够沿与前后方向正交的左右方向移动。移动部20能够以沿分别与前后方向和左右方向正交的上下方向延伸的旋转轴a1为中心旋转地设置。小径定位引导部153配置在移动部20具备的承载框39上。在小径定位引导部

153上形成芯材10能够通过的开口153a。小径定位引导部153使多根纤维束f在芯材10的周向上排列地将多根纤维束f引导到芯材10的外周面上。卷紧纤维筒管支承部162配置在移动部20具备的承载框39上,围绕开口153a的中心而旋转。缠绕引导件164与卷紧纤维筒管支承部162一体地围绕开口153a的中心旋转,将从支承在卷紧纤维筒管支承部162上的筒管抽出的卷紧用纤维束f1朝向芯材10的表面引导。

149.由此,能够容易地进行相对于芯材10的轴向的纤维取向角度为0

°

的0

°

卷绕。由于能够改变小径定位引导部153等相对于芯材10的位置和朝向,因此能够将纤维束配置到弯曲着的芯材10的外周面上,并且能够利用卷紧用纤维束f1将缠绕到芯材10上的纤维束f卷紧到该芯材10上。

150.并且,本实施方式的单纤维卷绕装置100具备前后行进驱动电动机91、左右行进驱动电动机92、回转驱动电动机93、旋转驱动电动机111和控制装置5。前后行进驱动电动机91使移动部20沿前后方向移动。左右行进驱动电动机92使移动部20沿左右方向移动。回转驱动电动机93使移动部20以旋转轴a1为中心旋转。旋转驱动电动机111使缠绕引导件164围绕开口153a的中心而旋转。控制装置5控制前后行进驱动电动机91、左右行进驱动电动机92、回转驱动电动机93和旋转驱动电动机111。

151.由此,能够边沿着弯曲的芯材10的形状调整小径定位引导部153等的姿势,边自动地将纤维束f 0

°

卷绕到芯材10的外周面上。

152.并且,在本实施方式的单纤维卷绕装置100中,移动部20具备主框32和承载框39。主框32能够相对于芯材10沿前后方向相对移动。主框32能够沿与前后方向正交的左右方向移动。主框32能够以沿分别与前后方向和左右方向正交的上下方向延伸的旋转轴a1为中心旋转地设置。承载框39能够相对于芯材10沿上下方向移动。承载框39能够以沿左右方向延伸的俯仰轴a2为中心旋转地设置。小径定位引导部153、卷紧纤维筒管支承部162和缠绕引导件164配置在承载框39上。

153.由此,能够三维地改变小径定位引导部153等相对于芯材10的位置。因而,即使在芯材10三维弯曲的情况下,也能够将纤维束0

°

卷绕到该芯材10的外周面上。

154.并且,本实施方式的单纤维卷绕装置100还具备俯仰驱动电动机95和升降电动机94。俯仰驱动电动机95使承载框39以俯仰轴a2为中心旋转。升降电动机94使承载框39沿上下方向移动。

155.由此,使用俯仰驱动电动机95能够容易地使承载框39以俯仰轴a2为中心旋转。并且,使用升降电动机94能够容易地使承载框39沿上下方向相对移动。

156.并且,在本实施方式的单纤维卷绕装置100中,供给装置3具备设置在纤维束f的行进方向上比小径定位引导部153靠上游侧的大径定位引导部152。大径定位引导部152配置在移动部20具备的承载框39上。在大径定位引导部152上形成芯材10能够通过的开口152a。大径定位引导部152中的开口152a的开口面积比小径定位引导部153中的开口153a的开口面积大。

157.由此,纤维束f在被大径定位引导部152引导后,被位于比大径定位引导部152靠近芯材10的小径定位引导部153引导。通过这两个阶段的引导,能够将纤维束f顺畅地提供到芯材10的表面。

158.并且,在本实施方式的单纤维卷绕装置100中,在移动部20具备的承载框39上形成

让芯材10通过的开口39a。小径定位引导部153中的开口153a的开口面积比承载框39的开口39a的开口面积小。

159.由此,通过小径定位引导部153能够将纤维束f引导到芯材10的表面附近。因而,卷绕的完成结果良好。

160.下面说明第2实施方式。图9为表示第2实施方式的单纤维卷绕装置100x的立体图。另外,在本实施方式的说明中,与前述实施方式相同或类似的部件有时在附图中添加相同的标记、并将说明省略。

161.在本实施方式的单纤维卷绕装置100x中,芯材支承装置2x使芯材10能够围绕支承其两端部的部分的轴心旋转地支承芯材10。芯材支承装置2x能够使芯材10以通过支承芯材10的部分的前后方向的轴即支承轴a4为中心旋转。

162.在芯材支承装置2x上设置有芯材旋转驱动电动机(第7驱动源)96。芯材旋转驱动电动机96使芯材10围绕朝前后方向的支承轴(第3旋转轴)a4旋转。芯材旋转驱动电动机96由控制装置5控制。

163.利用该结构,通过使芯材10旋转,能够使芯材10相对于供给装置3的位置和朝向变化。因此,通过使芯材10依照芯材10的形状合适地旋转,即使在例如芯材10复杂地三维弯曲的情况下,也能够沿着该芯材10的形状将纤维束f配置到其外周面上。

164.如以上说明过的那样,在本实施方式的单纤维卷绕装置100x中,芯材支承装置2x使芯材10能够围绕朝向前后方向的支承轴a4旋转地支承芯材10。

165.由此,即使在例如芯材10复杂地三维弯曲的情况下,通过根据芯材10的形状(弯曲程度)使芯材10旋转,能够以供给装置3将纤维束f配置到芯材10上变得容易的方式使芯材10的姿势变化。因而,扩大了单纤维卷绕装置100x的应用范围,能够将纤维束f配置到各种形状的芯材10上。

166.并且,本实施方式的单纤维卷绕装置100x具备芯材旋转驱动电动机96。芯材旋转驱动电动机96使芯材10相对于芯材支承装置2旋转。

167.由此,使用芯材旋转驱动电动机96能够容易地使芯材10旋转。

168.以上说明了本发明优选的实施方式,但上述结构可以例如如下地改变。

169.可以省略大径定位引导部152和小径定位引导部153中的一个。

170.卷紧部160也可以由其他的卷紧部件、例如利用热收缩带进行卷紧的结构来代替卷紧用纤维束f1。

171.卷紧部160使用卷紧用纤维束f1进行卷紧时的卷绕方法没有特别限定,可以使用各种卷绕方法进行卷紧。

172.在单纤维卷绕装置100中,2个芯材支承装置2中的至少一个可以构成为能够沿上下方向移动芯材10的支承位置。并且,2个芯材支承装置2中的至少一个可以构成为能够沿左右方向移动芯材10的支承位置。由此,能够支承前后方向上的两端没位于直线上的芯材10。

173.在芯材支承装置2x中,也可以使支承的芯材10能够围绕与支承轴a4不同的轴旋转地结构。

174.芯材支承装置2x中的旋转驱动芯材10的结构也可以应用于第1实施方式的单纤维卷绕装置100中。

175.也可以省略升降框33,不能相对于主框32旋转地安装承载框39。在这种情况下,虽然供给单元6不能上下移动及俯仰,但如果芯材10的弯曲是二维的话,也能够没问题地将纤维束f缠绕到该芯材10上。

176.主框32也可以构成为不能左右移动并且不能围绕旋转轴a1旋转。这种情况下,只要供给单元6上下移动和俯仰,就能够将纤维束f配置到芯材10上。在该变形例中,能够将上下方向理解为第2方向,将俯仰轴理解为第1旋转轴。在该结构中,只要芯材10的弯曲是二维的,就能够进行纤维束f的0

°

卷绕。

177.前后行进驱动电动机91也可以分别安装到移动部20和芯材支承装置2上。

178.也可以在一对芯材支承装置2上分别设置由前后行进驱动电动机91等构成的前后行进机构。换言之,芯材10也可以被能够沿前后方向相对于供给装置3(移动部20)移动地支承。这种情况下,可以在移动部20中省略前后行进驱动电动机91、将底框31固定在行进基座部1上。即使移动部20不沿前后方向移动,通过使移动部20相对于芯材10沿前后方向相对地移动,实质上能够实现与第1实施方式和第2实施方式相同的动作。

179.前后行进驱动电动机91也可以分别安装到供给装置3和芯材支承装置2上。

180.也可以在一对芯材支承装置2上分别设置由升降电动机94等构成的升降机构。换言之,芯材10也可以被能够沿上下方向相对于供给装置3(移动部20)移动地支承。另外,既可以通过芯材支承装置2整体升降使芯材10的支承位置升降,也可以仅在芯材支承装置2中使芯材10的支承位置升降。这种情况下,可以在移动部20中省略升降电动机94,将升降框33不能移动地固定到主框32上。即使移动部20不沿上下方向移动,通过使移动部20相对于芯材沿上下方向相对地移动,也能够实现实质上与第1实施方式和第2实施方式相同的动作。

181.升降电动机94也可以分别安装到供给装置3和芯材支承装置2上。

182.附图标记的说明

183.2—芯材支承装置;3—供给装置;5—控制装置;10—芯材;11—轨道;20—移动部;32—主框(第1部件);39—承载框(第2部件);39a—开口(通过开口部);60—开口部;91—前后行进驱动电动机(第1驱动源);92—左右行进驱动电动机(第2驱动源);93—回转驱动电动机(第3驱动源);94—升降电动机(第6驱动源);95—俯仰驱动电动机(第5驱动源);96—芯材旋转驱动电动机(第7驱动源);100—单纤维卷绕装置;111—旋转驱动电动机(第4驱动源);152—大径定位引导部(上游侧纤维束用导引件);152a—开口(第2开口部);153—小径定位引导部(纤维束用导引件);153a—开口(开口部);162—卷紧纤维筒管支承部(卷紧部件用筒管支承部);164—缠绕引导件(卷紧部件用导引件);a1—旋转轴(第1旋转轴);a2—俯仰轴(第2旋转轴);a4—支承轴(轴);f—纤维束;f1—卷紧用纤维束(卷紧部件)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1