一种水性涂料的制造设备及制造工艺的制作方法

1.本发明涉及水性涂料生产技术领域,具体涉及的是一种水性涂料 的制造设备及制造工艺。

背景技术:

2.目前,随着人们生活质量的提高,对房屋装修所用水性涂料的要 求和需求也逐年增加。目前市场上的水性涂料主要通过塑料桶储存运 输,水性涂料的桶装量较大,而顾客购买水性涂料后往往只使用一小 部分,这样就导致很多未使用水性涂料长期储存在桶内。由于桶装的 水性涂料开封后密封性下降,长期久放的水性涂料在空气霉菌与腐菌 的影响下容易发生变质,导致材料浪费。并且使用塑料桶来打包运输 水性涂料,制桶成本较高,且塑料桶体积较大,不方便运输;此外, 塑料桶内产生的污渍无法去除,使得塑料桶在使用后被大量丢弃,非 常不环保。

3.有鉴于此,本申请人针对上述问题进行深入研究,遂有本案产生。

技术实现要素:

4.本发明的其一目的在于提供一种水性涂料的制造设备,能够通过 双层塑料膜将水性涂料成品打包成小型袋装运输,减少水性涂料的使 用浪费现象,降低生产和运输成本。

5.本发明的其二目的在于提供一种制造工艺,能够增加水性涂料的 粘度,并方便水性涂料打包和运输。

6.为了达成上述目的,本发明的解决方案是:

7.一种水性涂料的制造设备,其中,包括输送机构,上料机构,第 一热合机构以及第二热合机构;所述上料机构和第一热合机构设在输 送机构的进料端,所述第二热合机构设在输送机构的出料端;所述第 一热合机构对水性涂料进行内袋热合包装,所述第二热合机构对水性 涂料进行外袋热合包装。

8.进一步的,所述第一热合机构包括沿输送机构的输送方向依次设 置的下料斗,第一水平热合装置以及第一竖向热合装置。

9.进一步的,所述第一水平热合装置包括第一输送辊部,以及第一 电热辊部,所述第一输送辊部包括第一电机,以及两组前后对应设置 的第一输送辊组,所述第一输送辊组包括第一主动辊,第一传动辊, 以及第一传动机构,所述第一主动辊与第一传动辊通过齿轮传动连 接,所述第一电机通过第一传动机构与第一主动辊传动连接。

10.进一步的,所述第一电热辊部设置在两组第一输送辊组之间,所 述第一电热辊部包括两个相互滚动连接的第一电热辊。

11.进一步的,所述第一传动机构为皮带传动。

12.进一步的,所述第一竖向热合装置包括第一热合板,第一连接杆, 第一竖向板以及第一驱动机构;所述第一热合板竖直设置在输送机构 两侧,所述第一连接杆水平设置,

所述第一连接杆的两端分别与第一 热合板和第一竖向板连接,所述第一竖向板的上端与第一驱动机构连 接,所述第一驱动机构驱动两侧的第一竖向板相对靠近或者分离。

13.进一步的,第一驱动机构包括第一气缸,第一驱动齿轮以及两个 第一齿排,所述第一齿排分别与两侧的第一竖向板连接,两个第一齿 排相对平行设置并与第一驱动齿轮啮合,所述第一气缸的活塞杆与一 侧的第一齿排连接并驱动第一齿排与第一驱动齿轮啮合传动。

14.进一步的,所述第一竖向热合装置还包括第一剪切机构,所述第 一剪切机构包括第一刀板,第一刀板连接架以及第二气缸,所述第一 刀板竖直设置,所述第一刀板连接架连接第一刀板和第二气缸,所述 第二气缸驱动第一刀板水平运动;所述第一热合板和第一竖向板上设 有供第一刀板穿过让位的第一穿槽。

15.进一步的,所述输送机构包括输送带,以及设置在输送带的出料 端上的夹持机构,所述夹持机构包括夹爪以及夹爪驱动装置,所述夹 爪对称设置在输送带的两侧,所述夹爪驱动装置与夹爪连接,并驱动 夹爪沿输送带的输送方向移动。

16.进一步的,所述夹爪包括设在输送带内侧并靠近第二热合机构的 夹持杆段,设在输送带外侧并远离第二热合机构的连接杆段,以及连 接夹持杆段与连接杆段的支撑杆段;所述夹持杆段沿输送带的输送方 向延伸设置,所述连接杆段与夹持杆段平行设置,所述夹爪驱动装置 与连接杆段连接。

17.进一步的,所述夹爪驱动装置包括设在输送带两侧的第三气缸, 第四气缸,以及连接第三气缸与夹爪的夹爪连接架;所述夹爪连接架 包括夹爪连接杆以及夹爪连接块,所述夹爪连接块与第三气缸的活塞 杆连接,所述夹爪连接杆水平设置,并且夹爪连接杆的两端分别与夹 爪连接块和连接杆段连接,所述第四气缸设在夹爪连接块上,所述第 四气缸的活塞杆与连接杆段连接。

18.进一步的,所述输送带的两侧还设有水平设置的导轨,所述夹爪 连接块设有与导轨滑动配合的导槽。

19.进一步的,所述第二热合机构包括设置在输送机构出料端的机 架,所述机架具有送料通道,所述送料通道的内部具有水平设置的支 撑圆筒,所述支撑圆筒的上方设有第二水平热合装置,所述支撑圆筒 的下方设有第三水平热合装置。

20.进一步的,所述第二水平热合装置包括第二输送辊部,以及第二 电热辊部,所述第二输送辊部包括第二电机,以及两组前后对应设置 的第二输送辊组,所述第二输送辊组包括第二主动辊,第二传动辊, 以及第二传动机构,所述第二主动辊与第二传动辊通过齿轮传动连 接,所述第二电机通过第二传动机构与第二主动辊传动连接。

21.进一步的,所述第二电热辊部设置在两组第二输送辊组之间,所 述第二电热辊部包括两个相互滚动连接的第二电热辊。

22.进一步的,所述第二传动机构为皮带传动。

23.进一步的,所述第三水平热合装置包括第三输送辊部,以及第三 电热辊部,所述第三输送辊部包括第三电机,以及两组前后对应设置 的第三输送辊组,所述第三输送辊组包括第三主动辊,第三传动辊, 以及第三传动机构,所述第三主动辊与第三传动辊通过齿轮传动连 接,所述第三电机通过第三传动机构与第三主动辊传动连接。

24.进一步的,所述第三电热辊部设置在两组第三输送辊组之间,所 述第三电热辊部

包括两个相互滚动连接的第三电热辊。

25.进一步的,所述第三传动机构为皮带传动。

26.进一步的,所述支撑圆筒靠近输送机构的一端还设有导向辊机 构,所述导向辊机构包括设在支撑圆筒上方和下方的导向辊,以及第 四电机,所述导向辊的轴线与支撑圆筒的轴线相互垂直,所述第四电 机与导向辊连接并驱动导向辊滚动。

27.进一步的,所述第二热合机构还包括设置在送料通道的出口端的 第二竖向热合装置以及设置在输送机构的出料端的第三竖向热合装 置;

28.进一步的,所述第二竖向热合装置包括第二热合板,第二连接杆, 第二竖向板以及第二驱动机构;所述第二热合板竖直设置,所述第二 连接杆水平设置,所述第二连接杆的两端分别与第二热合板和第二竖 向板连接,所述第二竖向板的上端与第二驱动机构连接,所述第二驱 动机构驱动两侧的第二竖向板相对靠近或者分离。

29.进一步的,所述第二驱动机构包括第五气缸,第二驱动齿轮以及 两个第二齿排,所述第二齿排分别与两侧的第二竖向板连接,两个第 二齿排相对平行设置并与第二驱动齿轮啮合,所述第五气缸的活塞杆 与一侧的第二齿排连接并驱动第二齿排与第二驱动齿轮啮合传动。

30.进一步的,所述第二热合机构还包括第二剪切机构,所述第二剪 切机构设置在第二竖向热合装置与支撑圆筒之间;所述第二剪切机构 包括第二刀板,第二刀板连接架以及第六气缸,所述第二刀板竖直设 置在第二刀板的靠后一侧,所述第二刀板连接架连接第二刀板和第六 气缸,所述第五气缸驱动第二刀板水平运动。

31.进一步的,所述第三竖向热合装置包括第三热合板,第三连接杆, 第三竖向板以及第三驱动机构;所述第三热合板竖直设置,所述第三 连接杆水平设置,所述第三连接杆的两端分别与第三热合板和第三竖 向板连接,所述第三竖向板的上端与第三驱动机构连接,所述第三驱 动机构驱动两侧的第三竖向板相对靠近或者分离。

32.进一步的,所述第三驱动机构包括第七气缸,第三驱动齿轮以及 两个第三齿排,所述第三齿排分别与两侧的第三竖向板连接,两个第 三齿排相对平行设置并与第三驱动齿轮啮合,所述第七气缸的活塞杆 与一侧的第三齿排连接并驱动第三齿排与第三驱动齿轮啮合传动。

33.进一步的,所述第二竖向热合装置与第三竖向热合装置的下方还 设有下料口,所述下料口上方设有对称设置的转动板,所述转动板与 机架通过扭簧转动连接。

34.进一步的,所述机架于支撑圆筒的进口端还设有载料台,所述载 料台上具有两个竖直设置的转动辊。

35.进一步的,所述上料机构包括容置架体,固定机构以及转动机构, 所述容置架体具有容置槽,所述固定机构包括固定轴,连接轴以及轴 驱动装置,所述固定轴和连接轴分别设置在容置槽两侧的侧壁上,所 述容置槽的两侧侧壁上具有供固定轴和连接轴穿过的弧形导向孔,所 述固定轴与连接轴同轴设置,所述轴驱动装置驱动固定轴和连接轴相 对靠近和分离,所述转动机构与容置架体和固定机构连接,所述转动 机构驱动固定轴和连接轴相沿弧形导向孔转动。

36.进一步的,所述转动机构包括第五电机,转动杆,同步杆以及连 接板,所述第五电机设置在容置架体的侧壁上,所述连接板与转动杆 连接,所述转动杆与容置槽的两侧侧壁

转动连接,所述第五电机通过 齿轮传动驱动转动杆转动;所述同步杆水平设置并且同步杆的两端分 别与容置槽的两侧侧壁转动连接,所述同步杆的两端分别与两侧的转 动杆通过链条传动连接。

37.进一步的,所述轴驱动装置包括第八气缸以及第九气缸,所述第 八气缸和第九气缸分别设置在容置架体两侧的连接板上,所述第八气 缸的活塞杆与固定轴连接,所述第九气缸的活塞杆与连接轴连接,所 述固定轴的端部设有抵顶块。

38.一种应用上述的水性涂料的制造设备的制造工艺,其中,包括以 下步骤:

39.s1:将水性树脂、水性助剂、填充料和去离子水加入搅拌机中进 行搅拌,直至形成具有一定粘度的半成品溶液;

40.s2:加入乳液、ph调节剂调节溶液的ph值;

41.s3:对溶液进行二次过滤;

42.s4:对溶剂进行称量,并将称量后的涂料溶剂加入下料斗;

43.s5:将内袋塑料膜送入第一热合机构,通过第一输送辊部向前输 送内袋塑料膜,第一电热辊部对内袋塑料膜的上方开口进行水平方向 热合;

44.s6:第一竖向热合装置对内袋塑料膜的前端开口进行竖向热合, 将下料斗内的涂料溶剂通过定量注射管注入到内膜塑料袋内;

45.s7:第一输送辊部继续向前输送内袋塑料膜,第一竖向热合装置 对内袋塑料膜的后端进行竖向热合,之后通过第一剪切机构对内袋塑 料膜后端的竖向热合部进行剪切分离;

46.s8:将内袋包装好的涂料通过输送机构输送靠近第二热合机构;

47.s9:将两卷外袋塑料膜的前端分别送入第二热合机构,将两卷外 袋塑料膜卷分别设置在支撑圆筒的左右两侧,并且两侧的外袋塑料膜 分别竖直朝向支撑圆筒方向输送,两侧外袋塑料膜的上端通过第二电 热辊部进行热合,两侧外袋塑料膜的下端通过第三电热辊部进行热 合,使两侧的外袋塑料膜相互连接,形成圆筒形塑料膜;

48.s10:圆筒形塑料膜再通过第二输送辊部和第三输送辊部配合向 输送带的出料端输送;

49.s11:夹持机构将输送带上的内袋包装好的涂料夹取放入圆筒形 塑料膜内,第二竖向热合装置和第三竖向热合装置对圆筒形塑料膜的 后端和前端进行竖向热合;

50.s12:第二剪切机构对圆筒形塑料膜的后端热合部位进行切割, 从而将外袋密封好的涂料切割分离出;

51.s13:将外袋包装好的涂料产品进行运输储存。

52.进一步的,在步骤s1中,向溶液内加入有色碳粉。

53.进一步的,所述搅拌机包括架体,搅拌桶,搅拌转轴,搅拌电机 以及螺旋叶片,所述搅拌桶设置在架体上,所述搅拌转轴竖直设置在 搅拌桶内,搅拌转轴的上方与搅拌电机连接,所述螺旋叶片设置在搅 拌转轴上。

54.采用上述结构后,本发明提供提供一种水性涂料的加工装置,使 用双层塑料膜对水性涂料产品进行包装,先通过第一热合机构将内袋 塑料膜热合对水性涂料进行内袋包装,然后通过运输机构将内袋包装 完的水性涂料输送至第二热合机构,第二热合机构可将外袋塑料膜热 合对水性涂料进行外袋包装。与现有技术相比,本发明通过双层塑料 膜将

水性涂料成品打包成小型袋装运输,提高密封效果,并且包装用 量更适用于普通消费者,消费者可根据使用量来购买多包水性涂料, 避免水性涂料未使用完而导致浪费。并且袋装水性涂料在堆放运输 时,不会像圆桶运输时中间有很多间隙,能够节省运输空间,降低生 产和运输成本。此外,塑料膜体积小,在水性涂料使用完后更加方便 回收,减少环境污染;外袋包装内部具有空气,能够对装在内袋内部 的涂料起到缓冲防护效果。

55.本发明还提供一种水性涂料的加工工艺,水性涂料搅拌时,向水 性涂料内通入有色碳粉,使得水性涂料成品更加粘稠,提高水性涂料 的粘度;并且水性涂料通过双层塑料膜包装,降低生产成本,提升包 装效率。

附图说明

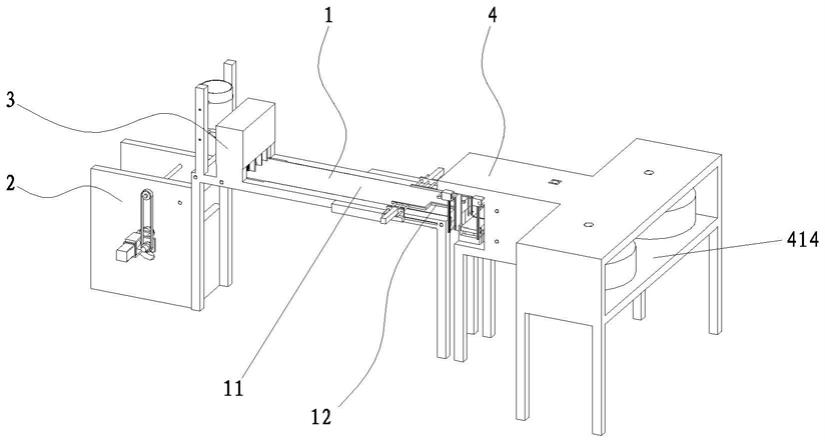

56.图1为本发明的外形结构立体图。

57.图2为本发明的另一外形机构立体图。

58.图3第一热合机构的结构剖面示意图。

59.图4为第一热合机构的结构正视图。

60.图5为第一热合机构的结构立体示意图。

61.图6为第一竖向热合装置和第一剪切机构的连接结构立体图。

62.图7为图2中a区域的局部放大图。

63.图8为第二热合机构的剖面结构侧视图。

64.图9为第二热合机构内部结构的立体示意图。

65.图10为第二热合机构的后视图。

66.图11为第二竖向热合装置和第二剪切机构的连接结构立体图。

67.图12为第三竖向热合装置的立体结构示意图。

68.图13为上料机构的外形结构立体图。

69.图14为上料结构的外形结构俯视图。

70.图15为搅拌机的剖面结构示意图。

具体实施方式

71.为了进一步解释本发明的技术方案,下面通过具体实施例来对本 发明进行详细阐述。

72.如图1-15所示,一种水性涂料的制造设备,其中,包括输送机 构1,上料机构2,第一热合机构3以及第二热合机构4;上料机构2 和第一热合机构3设在输送机构1的进料端,第二热合机构4设在输 送机构1的出料端;第一热合机构3对水性涂料进行内袋热合包装, 第二热合机构4对水性涂料进行外袋热合包装。

73.采用上述结构后,本发明提供提供一种水性涂料的加工装置,使 用双层塑料膜对水性涂料产品进行包装,先通过第一热合机构3将内 袋塑料膜热合对水性涂料进行内袋包装,然后通过运输机构将内袋包 装完的水性涂料输送至第二热合机构4,第二热合机构4可将外袋塑 料膜热合对水性涂料进行外袋包装。与现有技术相比,本发明通过双 层塑料膜将水性涂料成品打包成小型袋装运输,提高密封效果,并且 包装用量更适用于普通消费者,消费者可根据使用量来购买多包水性 涂料,避免水性涂料未使用完而导致浪费。并且

袋装水性涂料在堆放 运输时,不会像圆桶运输时中间有很多间隙,能够节省运输空间,降 低生产和运输成本。此外,塑料膜体积小,在水性涂料使用完后更加 方便回收,减少环境污染;外袋包装内部具有空气,能够对装在内袋 内部的涂料起到缓冲防护效果。

74.优选的,第一热合机构3包括沿输送机构1的输送方向依次设置 的下料斗31,第一水平热合装置32以及第一竖向热合装置33,下料 斗31的下端具有定量注射管。采用上述结构后,将内袋塑料膜送入 第一热合机构3,定量注射管将定量水性涂料注射到内袋塑料膜上, 然后通过第一水平热合装置32和第一竖向热合装置33对载有水性涂 料的内袋塑料膜进行密封热合,然后再通过输送机构1将内袋热合密 封完的水性涂料产品输送至第二热合机构4进行外袋包装。

75.优选的,第一水平热合装置32包括第一输送辊部321,以及第 一电热辊部322,第一输送辊部321包括第一电机3211,以及两组前 后对应设置的第一输送辊组,第一输送辊组包括第一主动辊3212, 第一传动辊3213,以及第一传动机构,第一主动辊3212的外圆周面 与第一传动辊3213的外圆周面相互贴合滚动,第一主动辊3212与第 一传动辊3213的转轴上设有相互啮合的齿轮并通过通过齿轮进行传 动,第一电机3211通过第一传动机构与第一主动辊3212传动连接, 第一传动机构可采用齿轮传动或者皮带传动。

76.采用上述结构后,通过设置在前端的第一输送辊组将内袋塑料膜 输送至第一电热辊部322进行热合,工作前,先将内袋塑料膜通过人 工手动方式水平拉动至第一输送辊部321,然后将内袋塑料膜的两侧 边向上翻折,并且将内袋塑料膜沿中线对折,使内袋塑料膜呈“v

”ꢀ

字形结构,方便水性涂料注入。之后将内袋塑料膜的两侧边在上方相 互贴合在一起,并将内袋塑料薄上端贴合的两侧边伸入第一输送辊部 321,第一电机3211同时驱动两个第一主动辊3212转动,第一主动 辊3212通过齿轮传动分别驱动相互连接的第一传动辊3213相对转 动,从而挤压内袋塑料膜上端相互贴合的两侧边并将其向前端输送, 之后即可实现第一输送辊部321对内袋塑料膜进行自动化输送,而无 需人工手动操作。

77.更优选的,第一电热辊部322设置在两组第一输送辊组之间,第 一电热辊部322包括两个相互滚动连接的第一电热辊3221,两个第 一电热辊3221相互滚动连接,并通过电加热,第一输送辊部321将 内袋塑料膜上端贴合的两侧边输送至两个第一电热辊3221之间,通 过第一电热辊3221加热和辊压,实现对内袋塑料膜上端贴合的两侧 边进行热合。

78.更优选的,第一传动机构为皮带传动,第一电机3211的电机输 出轴上设有主动带轮,第一主动辊3212的转轴上设有传动带轮,主 动带轮和传动带轮之间通过皮带连接。

79.优选的,第一竖向热合装置33包括第一热合板331,第一连接 杆332,第一竖向板333以及第一驱动机构;第一热合板331竖直设 置在输送机构1两侧,第一连接杆332水平设置,第一连接杆332的 两端分别与第一热合板331和第一竖向板333连接,第一竖向板333 的上端与第一驱动机构连接,第一驱动机构驱动两侧的第一竖向板 333相对靠近或者分离。采用上述结构后,第一输送辊部321将水平 热合完后内袋塑料膜输送至第一竖向热合装置33,之后第一驱动机 构驱动第一竖向板333和第一连接杆332向第一输送机构1的内侧移 动,从而带动两侧的第一热合板331贴合对内袋塑料膜进行竖向热 合。

80.优选的,第一驱动机构包括第一气缸334,第一驱动齿轮335以 及两个第一齿排336,第一齿排336分别与两侧的第一竖向板333连 接,两个第一齿排336相对平行设置并与第一驱动齿轮335啮合,第 一气缸334的活塞杆与一侧的第一齿排336连接并驱动第一齿排

336 与第一驱动齿轮335啮合传动。采用上述结构,第一气缸334驱动一 侧的第一齿排336水平运动,并通过第一驱动齿轮335传动另一侧的 第一齿排336相对运动,从而实现两侧的第一热合板331相互贴合或 者分离。

81.更优选的,所述第一输送辊部321由进料端向输送机构1方向逐 渐向下倾斜,采用此结构,采用上述结构,内袋塑料膜的前端通过第 一竖向热合装置33热合封闭,第一输送辊部321沿进料端向输送机 构方向逐渐下倾斜,使涂料由下料斗31落入内袋塑料膜后逐渐向前 流动,从而避免涂料向后流动,使内袋塑料膜内能够装入更多的涂料。

82.优选的,第一竖向热合装置33还包括第一剪切机构,第一剪切 机构包括第一刀板341,第一刀板连接架342以及第二气缸343,第 一刀板341竖直设置,第一刀板连接架342连接第一刀板341和第二 气缸343,第二气缸343驱动第一刀板341水平运动;第一热合板331 和第一竖向板333上设有供第一刀板341穿过让位的第一穿槽344。 采用上述结构,第一竖向热合装置33对内袋塑料膜的前端和后端进 行两次竖向热合,从而对内袋塑料膜进行密封。之后第二气缸343驱 动第一刀板连接架342并带动第一刀板341水平运动,对内袋塑料膜 的竖向热合部位进行切割分离,并且由于第一刀板341设置在第一热 合板331中部,使得切割后前侧和后侧的内袋塑料膜仍然为热合密封 状态,从而得到内袋密封包装的小袋水性涂料产品,之后再通过第二 打包装置对水性涂料进行外袋包装。

83.优选的,输送机构1包括输送带11,以及设置在输送带11的出 料端上的夹持机构12,夹持机构12包括夹爪121以及夹爪驱动装置, 夹爪121对称设置在输送带11的两侧,夹爪驱动装置与夹爪121连 接,并驱动夹爪121沿输送带11的输送方向移动。采用上述结构后, 由于第一热合机构3设置在输送带11的进料端,因此内袋塑料膜在 热合包装过程中,输送带11对内袋塑料膜的下端提供支撑向前输送 内袋塑料膜,并且输送带11的输送速度与第一输送辊部321的输送 速度相等,保障内袋塑料薄膜上端与下端的输送速度相同,使内袋塑 料膜输送更加平稳。内道密封包装完的水性涂料通过输送带11输送 至夹持机构12,夹爪121将内袋包装密封包装完的水性涂料夹取并 通过夹爪驱动装置输送至第二热合机构4。

84.优选的,夹爪121包括设在输送带11内侧并靠近第二热合机构 4的夹持杆段1211,设在输送带11外侧并远离第二热合机构4的连 接杆段1212,以及连接夹持杆段1211与连接杆段1212的支撑杆段 1213;夹持杆段1211沿输送带11的输送方向延伸设置,连接杆段 1212与夹持杆段1211平行设置,夹爪驱动装置与连接杆段1212连 接。采用上述结构,两侧的夹持杆段1211相互靠近实现夹爪121夹 取功能,并且夹爪121朝第二热合机构4移动时,夹持杆段1211能 够伸至输送带11外侧,将内袋包装密封包装完的水性涂料精准的送 至外袋塑料袋内进行包装。

85.优选的,夹爪驱动装置包括设在输送带11两侧的第三气缸122, 第四气缸123,以及连接第三气缸122与夹爪121的夹爪连接架;夹 爪连接架包括夹爪连接杆124以及夹爪连接块125,夹爪连接块125 与第三气缸122的活塞杆连接,夹爪连接杆124水平设置,并且夹爪 连接杆124的两端分别与夹爪连接块125和连接杆段1212连接,第 四气缸123设在夹爪连接块125上,第四气缸123的活塞杆与连接杆 段1212连接。采用上述结构,第三气缸122驱动夹爪连接架沿输送 带11的输送方向水平运动,从而带动夹爪121移动;第四气缸123 驱动夹爪121完成张合动作。

86.优选的,输送带11的两侧还设有水平设置的导轨111,夹爪连 接块125设有与导轨111滑动配合的导槽。采用上述结构,使得夹爪 121在水平运动时能够更加平稳。

87.优选的,第二热合机构4包括设置在输送机构1出料端的机架 41,机架41具有送料通道411,送料通道411的内部具有水平设置 的支撑圆筒42,支撑圆筒42的上方设有第二水平热合装置43,支撑 圆筒42的下方设有第三水平热合装置44。

88.优选的,第二水平热合装置43包括第二输送辊部431,以及第 二电热辊部432,第二输送辊部431包括第二电机4311,以及两组前 后对应设置的第二输送辊组,第二输送辊组包括第二主动辊4312, 第二传动辊4313,以及第二传动机构,第二主动辊4312与第二传动 辊4313通过齿轮传动连接,第二电机4311通过第二传动机构与第二 主动辊4312传动连接。

89.优选的,第三水平热合装置44包括第三输送辊部441,以及第 三电热辊部442,第三输送辊部441包括第三电机4411,以及两组前 后对应设置的第三输送辊组,第三输送辊组包括第三主动辊4412, 第三传动辊4413,以及第三传动机构,第三主动辊4412与第三传动 辊4413通过齿轮传动连接,第三电机4411通过第三传动机构与第三 主动辊4412传动连接。

90.采用上述结构后,外袋塑料膜送料时采用两卷外袋塑料膜卷同时 送料,将两卷外袋塑料膜卷分别设置在支撑圆筒42的左右两侧,并 且两侧的外袋塑料膜分别竖直朝向支撑圆筒42方向输送。第二热合 机构4工作前,先通过人工手动调试,将两侧的外袋塑料膜拉至支撑 圆筒42,并使两侧的外袋塑料薄膜的上端贴合送至第二输送辊部431 内,两侧的外袋塑料薄膜的下端向贴合送至第三输送辊部441内,然 后第二输送辊部431和第三输送辊部441配合将两侧的外袋塑料膜向 前端输送,并且在输送过程中,两侧外袋塑料膜的上端通过第二电热 辊部432进行热合,两侧外袋塑料膜的下端通过第三电热辊部442进 行热合,使两侧的外袋塑料膜相互连接,形成圆筒形塑料膜,且中部 具有与支撑圆筒42等大的容置空间,用于容置内袋密封包装好的水 性涂料。之后圆筒形塑料膜再通过第二输送辊部431和第三输送辊部 441配合向输送带11的出料端输送。再此过程中,第二输送辊部431 和第三输送辊部441的滚动输送速度相等,使圆筒形塑料膜输送更加 平稳。

91.更优选的,第二电热辊部432设置在两组第二输送辊组之间,第 二电热辊部432包括两个相互滚动连接的第二电热辊,两个第二电热 辊与相互滚动连接,并通过电加热,第二输送辊部431将两侧外袋塑 料膜上端贴合的两侧边输送至两个第二电热辊之间,通过第二电热辊 加热和辊压,实现对外袋塑料膜上端贴合的两侧边进行热合。

92.更优选的,第二传动机构为皮带传动,第二电机4311的电机输 出轴上设有主动带轮,第二主动辊4312的转轴上设有传动带轮,主 动带轮和传动带轮之间通过皮带连接。

93.更优选的,第三电热辊部442设置在两组第三输送辊组之间,第 三电热辊部442包括两个相互滚动连接的第三电热辊,两个第三电热 辊与相互滚动连接,并通过电加热,第三输送辊部441将两侧外袋塑 料膜下端贴合的两侧边输送至两个第三电热辊之间,通过第三电热辊 加热和辊压,实现对外袋塑料膜下端贴合的两侧边进行热合

94.更优选的,第三传动机构为皮带传动,第三电机4411的电机输 出轴上设有主动带轮,第三主动辊4412的转轴上设有传动带轮,主 动带轮和传动带轮之间通过皮带连接。

95.更优选的,支撑圆筒42靠近输送机构1的一端还设有导向辊机 构,导向辊机构包

括设在支撑圆筒42上方和下方的导向辊451,以 及第四电机452,导向辊451的轴线与支撑圆筒42的轴线相互垂直, 第四电机452与导向辊451连接并驱动导向辊451滚动。采用上述结 构后,导向辊451的外圆周面与支撑圆筒42的外圆周面相互贴合, 第四电机452驱动导向辊451转动,导向辊451对热合后的圆筒形塑 料膜提供一个向前的输送力,使圆筒形塑料膜能够脱离支撑圆筒42, 并继续向前输送带11输送。

96.优选的,第二热合机构4还包括设置在送料通道411的出口端的 第二竖向热合装置46以及设置在输送机构1的出料端的第三竖向热 合装置47;采用上述结构,第二竖向热合装置46和第三竖向热合装 置47分别对圆筒形塑料膜的后端和前端进行竖向热合,从而对圆筒 形塑料膜新型密封。

97.优选的,第二竖向热合装置46包括第二热合板461,第二连接 杆462,第二竖向板463以及第二驱动机构;第二热合板461竖直设 置,第二连接杆462水平设置,第二连接杆462的两端分别与第二热 合板461和第二竖向板463连接,第二竖向板463的上端与第二驱动 机构连接,第二驱动机构驱动两侧的第二竖向板463相对靠近或者分 离。采用上述结构后,导向辊451将水平热合完后的圆筒形塑料膜输 送至第二竖向热合装置46,之后第二驱动机构驱动第二竖向板463 和第二连接杆462向第二输送机构1的内侧移动,从而带动两侧的第 二热合板461贴合对圆筒形塑料膜进行竖向热合。

98.优选的,第二驱动机构包括第五气缸464,第二驱动齿轮465以 及两个第二齿排466,第二齿排466分别与两侧的第二竖向板463连 接,两个第二齿排466相对平行设置并与第二驱动齿轮465啮合,第 五气缸464的活塞杆与一侧的第二齿排466连接并驱动第二齿排466 与第二驱动齿轮465啮合传动。采用上述结构,第五气缸464驱动一 侧的第二齿排466水平运动,并通过第二驱动齿轮465传动另一侧的 第二齿排466相对运动,从而实现两侧的第二热合板461相互贴合或 者分离。

99.优选的,第二热合机构4还包括第二剪切机构,第二剪切机构设 置在第二竖向热合装置46与支撑圆筒42之间,对圆筒形塑料膜后端 的竖向热合部位的后侧进行切割,使得外袋塑料膜的前端具有开口, 能够进行下一次外袋包装。第二剪切机构包括第二刀板481,第二刀 板连接架482以及第六气缸483,第二刀板481竖直设置在第二刀板 481的靠后一侧,第二刀板连接架482连接第二刀板481和第六气缸 483,第五气缸464驱动第二刀板481水平运动。采用上述结构,第 三竖向热合装置47对圆筒形塑料膜的的后端进行竖向热合,从而对 圆筒形塑料膜进行密封。之后第六气缸483驱动第二刀板连接架482 并带动第二刀板481水平运动,对圆筒形塑料膜后端的竖向热合部位 的后端进行切割分离,得到外袋密封包装的水性涂料产品。

100.优选的,第三竖向热合装置47包括第三热合板471,第三连接 杆472,第三竖向板473以及第三驱动机构;第三热合板471竖直设 置,第三连接杆472水平设置,第三连接杆472的两端分别与第三热 合板471和第三竖向板473连接,第三竖向板473的上端与第三驱动 机构连接,第三驱动机构驱动两侧的第三竖向板473相对靠近或者分 离。采用上述结构后,导向辊451将水平热合完后外袋塑料膜输送至 第三竖向热合装置47,之后第三驱动机构驱动第三竖向板473和第 三连接杆472向圆筒形塑料膜移动,从而带动两侧的第二热合板461 贴合对外袋塑料膜进行竖向热合。

101.优选的,第三驱动机构包括第七气缸474,第三驱动齿轮475以 及两个第三齿排

476,第三齿排476分别与两侧的第三竖向板473连 接,两个第三齿排476相对平行设置并与第三驱动齿轮475啮合,第 七气缸474的活塞杆与一侧的第三齿排476连接并驱动第三齿排476 与第三驱动齿轮475啮合传动。采用上述结构,第七气缸474驱动一 侧的第三齿排476水平运动,并通过第三驱动齿轮475传动另一侧的 第三齿排476相对运动,从而实现两侧的第三热合板471相互贴合或 者分离。

102.优选的,第二竖向热合装置46与第三竖向热合装置47的下方还 设有下料口412,下料口412上方设有对称设置的转动板413,转动 板413与机架41通过扭簧转动连接。采用上述结构后,外袋密封包 装完的水性涂料通过第二剪切机构剪切后掉落至转动板413上,在水 性涂料重力的作用下,转动板413向下翻转,水性涂料掉落至下料口 412下方的集料框内集中。

103.优选的,机架41于支撑圆筒42的进口端还设有载料台414,载 料台414上具有两个竖直设置的转动辊,转动辊与外袋塑料膜卷固 定,方便外袋塑料膜转动送料。

104.优选的,内袋塑料膜卷输送时需要将内袋塑料膜卷安装在转轴上 转动,由于内袋塑料膜卷的重量较重,因此安装起来非常不便,为了 使内袋塑料膜卷安装更加省力,本发明设有上料机构2,上料机构2 包括容置架体21,固定机构以及转动机构,容置架体21具有容置槽 211,固定机构包括固定轴22,连接轴23以及轴驱动装置,固定轴 22和连接轴23分别设置在容置槽211两侧的侧壁上,容置槽211的 两侧侧壁上具有供固定轴22和连接轴23穿过的弧形导向孔212,固 定轴22与连接轴23同轴设置,轴驱动装置驱动固定轴22和连接轴 23相对靠近和分离,转动机构与容置架体21和固定机构连接,转动 机构驱动固定轴22和连接轴23相沿弧形导向孔212转动。采用上述 结构,现将内袋塑料膜卷滚动至容置槽211内,转动机构驱动固定轴 22和连接轴23向下转动调节高度,使固定轴22和连接轴23对准内 袋塑料膜卷的辊轴中心。然后轴驱动装置驱动连接轴23伸入内袋塑 料膜卷的辊轴内并转动连接,再驱动固定轴22抵顶内袋塑料膜卷的 侧面进行固定,之后转动机构再驱动固定轴22和转动轴同步向上转 动至上料位置。如此一来,使得内袋塑料卷安装起来更加方便、省力。

105.优选的,转动机构包括第五电机241,转动杆242,同步杆243 以及连接板244,第五电机241设置在容置架体21的侧壁上,连接 板244与转动杆242连接,转动杆242与容置槽211的两侧侧壁转动 连接,第五电机241通过齿轮传动驱动转动杆242转动;同步杆243 水平设置并且同步杆243的两端分别与容置槽211的两侧侧壁转动连 接,同步杆243的两端分别与两侧的转动杆242通过链条传动连接。 采用上述结构,第五电机241通过齿轮传动驱动一侧的转动杆242转 动,转动杆242通过链条传动驱动同步杆243转动,同步杆243再通 过链条传动带动另一侧的转动杆242实现同步转动。转动杆242转动 时还会带动连接板244转动,连接板244带动固定轴22和连接轴23 沿弧形导向孔212的侧壁转动,使得固定轴22与连接轴23能够始终 保持同轴设置。

106.优选的,轴驱动装置包括第八气缸251以及第九气缸252,第八 气缸251和第九气缸252分别设置在容置架体21两侧的连接板244 上,第八气缸251的活塞杆与固定轴22连接并驱动固定轴22水平移 动,第九气缸252的活塞杆与连接轴23连接并驱动连接轴23水平移 动,固定轴22的端部设有抵顶块221,抵顶块221具有抵顶锥部, 方便抵顶块221抵顶内袋塑料膜卷并转动。

107.一种应用上述的水性涂料的制造设备的制造工艺,其中,包括以 下步骤:

108.s1:将水性树脂、水性助剂、填充料和去离子水加入搅拌机中进 行搅拌,直至形成具有一定粘度的半成品溶液;

109.s2:加入乳液、ph调节剂调节溶液的ph值;

110.s3:对溶液进行二次过滤;

111.s4:对溶剂进行称量,并将称量后的涂料溶剂加入下料斗;

112.s5:将内袋塑料膜送入第一热合机构,通过第一输送辊部向前输 送内袋塑料膜,第一电热辊部对内袋塑料膜的上方开口进行水平方向 热合;

113.s6:第一竖向热合装置对内袋塑料膜的前端开口进行竖向热合, 将下料斗内的涂料溶剂通过定量注射管注入到内膜塑料袋内;

114.s7:第一输送辊部继续向前输送内袋塑料膜,第一竖向热合装置 对内袋塑料膜的后端进行竖向热合,之后通过第一剪切机构对内袋塑 料膜后端的竖向热合部进行剪切分离;

115.s8:将内袋包装好的涂料通过输送机构输送靠近第二热合机构;

116.s9:将两卷外袋塑料膜的前端分别送入第二热合机构,将两卷外 袋塑料膜卷分别设置在支撑圆筒的左右两侧,并且两侧的外袋塑料膜 分别竖直朝向支撑圆筒方向输送,两侧外袋塑料膜的上端通过第二电 热辊部进行热合,两侧外袋塑料膜的下端通过第三电热辊部进行热 合,使两侧的外袋塑料膜相互连接,形成圆筒形塑料膜;

117.s10:圆筒形塑料膜再通过第二输送辊部和第三输送辊部配合向 输送带的出料端输送;

118.s11:夹持机构将输送带上的内袋包装好的涂料夹取放入圆筒形 塑料膜内,第二竖向热合装置和第三竖向热合装置对圆筒形塑料膜的 后端和前端进行竖向热合;

119.s12:第二剪切机构对圆筒形塑料膜的后端热合部位进行切割, 从而将外袋密封好的涂料切割分离出;

120.s13:将外袋包装好的涂料产品进行运输储存。

121.优选的,在步骤s1中,向溶液内加入有色碳粉。采用此方法, 有色碳粉不溶于水性涂料,使得水性涂料溶液里能够具有颗粒状的有 色碳粉,从而增加水性涂料的粘稠度,并且水性涂料在使用过程中, 水性涂料与材料的贴合面具有凹凸不平的有色碳粉,提高连接面的粗 糙度,从而提高水性涂料的粘性,使水性涂料不容易脱落。

122.优选的,搅拌机包括架体51,搅拌桶52,搅拌转轴53,搅拌电 机54以及螺旋叶片55,搅拌桶52设置在架体上,搅拌转轴53竖直 设置在搅拌桶52内,搅拌转轴53的上方与搅拌电机54连接,螺旋 叶片55设置在搅拌转轴53上,并且螺旋叶片55为右旋螺纹叶片。 采用上述结构,搅拌机搅拌时,搅拌电机54驱动螺旋叶片55逆时针 转动,能够将搅拌桶52内的水性涂料溶液向上搅动,使得水性涂料 溶液不止受到了水平方向上的搅动力,还受到了竖直方向上的搅动 力,使得搅拌更加均匀,提高搅拌效率。

123.上述实施例和图式并非限定本发明的产品形态和式样,任何所属 技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱 离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1