一种活性炭制作用供给输送系统的制作方法

[0001]

本发明涉及活性炭供给技术领域,具体的说是一种活性炭制作用供给输送系统。

背景技术:

[0002]

活性炭作为多孔性吸附剂,是一种由碳质原料经炭化、活化后微细石墨状微晶和碳氢化合物构成的非结晶性物质。活性炭的种类因其外观形状、制备原料、制造方法及用途等不同,而呈现多样性。按外部形状通常分为粉末状活性炭和颗粒状活性炭,粉状活性炭多为木质活性炭,因其存在滤面易堵塞、粉末难分离等问题,未能达到某些行业的使用标准。因此,颗粒状活性炭得到越来越多的重视和研究,其具有一定形状,机械强度高,粉尘污染少,在制备、储存、使用过程中具备优势,易于满足不同行业的特殊要求。

[0003]

在进行活性炭制作的过程中,需要将用于制备的活性炭物料进行供给输送,然而现有的活性炭物料在进行输送供给过程中存在以下难题,a,传统的活性炭物料供给作业时,通常都是通过人工使用运输车将活性炭物料运输到反应釜旁边,之后使用工具将活性炭物料装填到反应釜中,在此期间,需要运输的活性炭物料较多,往往需要多个工人协同作业才能完成对活性炭物料的输送与装填,这种作业方式增加了工人的劳动强度,而且在运输与装填过程中往往会造成一定量的活性炭物料浪费,降低了活性炭运输作业的工作效率;b,通过现有的输送带对活性炭物料进行输送时,由于反应釜的入口处往往比较高,通过人工或输送带难以将存活性炭物料进行全部倾倒入活化炉中,而且在运输过程中的机械振动极易造成高处的活性炭原料掉落到设备外,对设备的维护及工作人员的身体健康都会带来不良的影响。

技术实现要素:

[0004]

为了弥补现有技术的不足,本发明提供了一种活性炭制作用供给输送系统。

[0005]

本发明所要解决其技术问题所采用以下技术方案来实现:一种活性炭制作用供给输送系统,包括安装底板、支撑脚、匚型架,输送机构和翻转机构,所述的安装底板下端四周拐角处均匀安装有支撑脚,安装底板的上端安装有匚型架,匚型架内壁间通过转动配合安装有输送机构,匚型架内通过转动配合安装有翻转机构,且翻转机构位于输送机构内侧。

[0006]

所述的输送机构包括驱动齿轮、限位齿轮、驱动电机、支撑轴、输送带、啮合齿、连接轴、连接杆、固定板、输送箱、输送滑板、输送弹簧、输送底板、翻转盖板、翻转连杆、落料转轴、限位滑环、限位滑杆和限位弹簧,匚型架的内侧壁通过转动配合上下对称安装有驱动齿轮,驱动齿轮数量为四,且左右对称分别安装在匚型架的两侧内壁上,匚型架的外壁上通过电机座安装有驱动电机,驱动电机的输出轴与驱动齿轮相连接,驱动齿轮之间的匚型架上通过转动配合均匀安装有限位齿轮,输送带的内侧均匀设置有啮合齿,驱动齿轮之间套设有输送带,且输送带通过啮合齿分别与驱动齿轮与限位齿轮啮合传动,位于输送带内侧的匚型架的上通过转动配合均匀安装有支撑轴,且支撑轴的外壁通过转动配合抵靠在输送带上,输送带的外侧沿其周向均匀安装有连接轴,连接轴上通过转动配合均匀安装有连接杆,

连接杆之间通过转动配合安装有输送箱,位于连接杆内侧的输送箱上对称设置有限位滑环,连接杆的下端通过滑动配合对称安装有限位滑杆,限位滑杆与连接杆之间通过限位弹簧相连接,输送箱内设置有滑轨,输送底板的下端设置有与滑道相配合的滑槽,滑轨上通过滑动配合安装有输送底板,输送底板与输送箱通过输送弹簧相连接,位于输送底板后侧的输送箱上通过滑动配合安装有输送滑板,位于输送箱内侧的输送滑板与输送底板相连接,且输送滑板位于输送弹簧之间,输送箱外侧的输送滑板上开设有连接口,输送滑板通过连接口与翻转机构连接传动,输送箱的下端对称安装有固定板,固定板的下端通过转动配合安装有翻转盖板,且翻转盖板与输送底板之间通过翻转连杆铰接传动,翻转盖板上通过转动配合均匀安装有落料转轴,通过上下对称设置的驱动齿轮与输送带的传动作用,可将装填与输送箱内的活性炭原料从低处抬升至于反应釜入口处相同高度的位置,设置的限位齿轮在与输送带进行啮合传动的同时通过安装位置之间的间隔距离将输送带的两边进行撑开,避免安装在输送带上的输送箱在上下错位运动的过程发生干涉碰撞。

[0007]

作为本发明的一种优选技术方案,所述的翻转机构包括固定杆、翻转滑板、翻转滑台、旋转轴、翻转弹簧杆、连接块、翻转挡板和翻转气缸,位于输送带内侧的匚型架上左右对称安装有固定杆,固定杆的端部对称安装有翻转滑板,翻转滑板之间通过转动配合安装有旋转轴,位于旋转轴外侧的翻转滑板上设置有翻转滑台,旋转轴上沿其周向均匀安装有翻转弹簧杆,翻转弹簧杆位于翻转滑板内侧,且翻转弹簧杆的移动端通过滑动配合抵靠在翻转滑台上,翻转弹簧杆的端部设置有连接块,翻转弹簧杆通过连接块与输送滑板上的连接口连接传动,位于输送箱下方的安装底板上设置有翻转挡板,位于翻转挡板一侧的安装底板上安装有翻转气缸,翻转气缸的输出轴抵靠在输送滑板上,通过翻转弹簧杆与输送滑板之间的连接传动可使输送箱在到达反应釜高度后自动将翻转盖板打开,便于活性炭物料进行下落,进一步提升运输作业的工作效率。

[0008]

作为本发明的一种优选技术方案,所述的支撑轴与输送带之间的转动配合可在对输送带的移动路径进行限制的同时为其提供一定程度的侧面支撑能力,避免由于输送带的柔性传动造成输送箱的摆动。

[0009]

作为本发明的一种优选技术方案,所述的限位滑环上沿其周向均匀开设有定位槽口,限位滑杆的端部设置有半圆形的滑块,限位滑杆通过滑块与定位槽口卡接配合,在限位弹簧的弹力支撑下,半圆形滑块始终位于定位槽口内,可避免输送带在带动输送箱进行运动的过程中输送箱发生自由摆动。

[0010]

作为本发明的一种优选技术方案,所述的翻转滑台为直径由左向右逐渐增大的椭圆形凸台,通过翻转弹簧杆的移动端的移动端与翻转滑台之间的滑动配合可控制翻转弹簧杆的伸缩移动。

[0011]

作为本发明的一种优选技术方案,所述的翻转挡板的端部设置有弧形的倾斜面,且翻转气缸的安装倾斜角度与倾斜面的倾斜角度相同。

[0012]

与现有技术相比,本发明具有以下优点:

[0013]

1.本发明设计的输送机构机构通过上下对称设置的驱动齿轮与输送带的传动作用,可将装填与输送箱内的活性炭原料从低处抬升至于反应釜入口处相同高度的位置,设置的限位齿轮在与输送带进行啮合传动的同时通过安装位置之间的间隔距离将输送带的两边进行撑开,避免安装在输送带上的输送箱在上下错位运动的过程发生干涉碰撞,通过

支撑轴与输送带之间的转动配合可在对输送带的移动路径进行限制的同时为其提供一定程度的侧面支撑能力,避免由于输送带的柔性传动造成输送箱的摆动,设置于翻转盖板上的落料转轴可减少活性炭物料在通过翻转盖板时的摩擦力,增强落料的效果。

[0014]

2.本发明设计的翻转机构中由于翻转挡板为固定安装,通过设置于翻转挡板端部的弧形的倾斜面,输送滑板在经过翻转挡板的阻挡抵靠作用后,开始带动输送箱绕着连接杆进行转动,并通过翻转气缸推动将输送底板沿着输送箱的外侧进行滑动,进一步将翻转盖板打开,便于向输送箱内进行活性炭原料的装填工作,减少人工作业量,通过翻转滑台自身外壁直径渐变的作用,通过与翻转弹簧杆之间的滑动抵靠作用开始推动翻转弹簧杆的移动端沿着翻转滑台的外壁进行伸缩移动,进一步通过翻转弹簧杆与输送滑板之间的连接传动可使输送箱在到达反应釜高度后自动将翻转盖板打开,便于活性炭物料进行下落,进一步提升运输作业的工作效率。

附图说明

[0015]

下面结合附图和实施例对本发明进一步说明。

[0016]

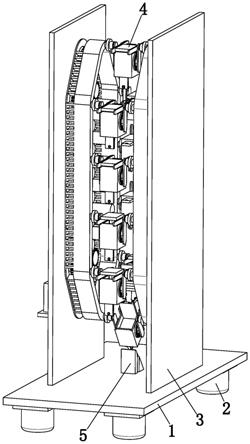

图1是本发明的整体结构示意图;

[0017]

图2是本发明的第一剖视图;

[0018]

图3是本发明的第二剖视图;

[0019]

图4是本发明图3的b处局部放大示意图;

[0020]

图5是本发明图2的a处局部放大示意图;

[0021]

图6是本发明输送机构的局部立体结构示意图。

具体实施方式

[0022]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图1至图6,对本发明进行进一步阐述。

[0023]

一种活性炭制作用供给输送系统,包括安装底板1、支撑脚2、匚型架3,输送机构4和翻转机构5,所述的安装底板1下端四周拐角处均匀安装有支撑脚2,安装底板1的上端安装有匚型架3,匚型架3内壁间通过转动配合安装有输送机构4,匚型架3内通过转动配合安装有翻转机构5,且翻转机构5位于输送机构4内侧。

[0024]

所述的输送机构4包括驱动齿轮4a、限位齿轮4b、驱动电机4c、支撑轴4d、输送带4e、啮合齿4f、连接轴4g、连接杆4h、固定板4j、输送箱4k、输送滑板4m、输送弹簧4n、输送底板4p、翻转盖板4q、翻转连杆4v、落料转轴4r、限位滑环4s、限位滑杆4t和限位弹簧4u,匚型架3的内侧壁通过转动配合上下对称安装有驱动齿轮4a,驱动齿轮4a数量为四,且左右对称分别安装在匚型架3的两侧内壁上,匚型架的外壁上通过电机座安装有驱动电机4c,驱动电机4c的输出轴与驱动齿轮相连接,驱动齿轮4a之间的匚型架3上通过转动配合均匀安装有限位齿轮4b,输送带4e的内侧均匀设置有啮合齿4f,驱动齿轮4a之间套设有输送带4e,且输送带4e通过啮合齿4f分别与驱动齿轮4a与限位齿轮4b啮合传动,位于输送带4e内侧的匚型架3的上通过转动配合均匀安装有支撑轴4d,且支撑轴4d的外壁通过转动配合抵靠在输送带4e上,输送带4e的外侧沿其周向均匀安装有连接轴4g,连接轴4g上通过转动配合均匀安装有连接杆4h,连接杆4h之间通过转动配合安装有输送箱4k,支撑轴4d与输送带4e之间的

转动配合可在对输送带4e的移动路径进行限制的同时为其提供一定程度的侧面支撑能力,避免由于输送带4e的柔性传动造成输送箱4k的摆动,位于连接杆4h内侧的输送箱4k上对称设置有限位滑环4s,限位滑环4s上沿其周向均匀开设有定位槽口,连接杆4h的下端通过滑动配合对称安装有限位滑杆4t,限位滑杆4t与连接杆4h之间通过限位弹簧4u相连接,限位滑杆4t的端部设置有半圆形的滑块,限位滑杆4t通过滑块与定位槽口卡接配合,输送箱4k内设置有滑轨,输送底板4p的下端设置有与滑道相配合的滑槽,滑轨上通过滑动配合安装有输送底板4p,输送底板4p与输送箱4k通过输送弹簧4n相连接,位于输送底板4p后侧的输送箱4k上通过滑动配合安装有输送滑板4m,位于输送箱4k内侧的输送滑板4m与输送底板4p相连接,且输送滑板4m位于输送弹簧4n之间,位于输送箱4k外侧的输送板上开设有连接口,输送滑板4m通过连接口与翻转机构5连接传动,输送箱4k的下端对称安装有固定板4j,固定板4j的下端通过转动配合安装有翻转盖板4q,且翻转盖板4q与输送底板4p之间通过翻转连杆4v铰接传动,翻转盖板4q上通过转动配合均匀安装有落料转轴4r。

[0025]

所述的翻转机构5包括固定杆5a、翻转滑板5b、翻转滑台5c、旋转轴5d、翻转弹簧杆5e、连接块5f、翻转挡板5g和翻转气缸5h,位于输送带4e内侧的匚型架3上左右对称安装有固定杆5a,固定杆5a的端部对称安装有翻转滑板5b,翻转滑板5b之间通过转动配合安装有旋转轴5d,位于旋转轴5d外侧的翻转滑板5b上设置有翻转滑台5c,旋转轴5d上沿其周向均匀安装有翻转弹簧杆5e,翻转弹簧杆5e位于翻转滑板5b内侧且翻转弹簧杆5e的移动端通过滑动配合抵靠在翻转滑台5c上,翻转滑台5c为直径由左向右逐渐增大的椭圆形凸台,通过翻转弹簧杆5e的移动端的移动端与翻转滑台5c之间的滑动配合可控制翻转弹簧杆5e的伸缩移动,翻转弹簧杆5e的端部设置有连接块5f,翻转弹簧杆5e通过连接块5f与输送滑板4m上的连接口连接传动,位于输送箱4k下方的安装底板1上设置有翻转挡板5g,位于翻转挡板5g一侧的安装底板1上安装有翻转气缸5h,翻转气缸5h的输出轴抵靠在输送滑板4m上,翻转挡板(5g)的端部设置有弧形的倾斜面,且翻转气缸(5h)的安装倾斜角度与倾斜面的倾斜角度相同。

[0026]

具体工作时,启动驱动电机4c并使其带动驱动齿轮4a进行转动,驱动齿轮4a通过与啮合齿4f之间的啮合作用带动输送带4e进行同步转动,设置的限位齿轮4b在与输送带4e进行啮合传动的同时通过安装位置之间的间隔距离将输送带4e的两边进行撑开,避免安装在输送带4e上的输送箱4k在上下错位运动的过程发生干涉碰撞,通过支撑轴4d与输送带4e之间的转动配合可在对输送带4e的移动路径进行限制的同时为其提供一定程度的侧面支撑能力,避免由于输送带4e的柔性传动造成输送箱4k的摆动,在输送带4e带动输送箱4k转动到最下方位置后,由于翻转挡板5g为固定安装,输送滑板4m在经过翻转挡板5g的阻挡抵靠作用后,开始带动输送箱4k绕着连接杆4h进行转动,在输送箱4k进行转动的同时,限位滑杆4t通过限位弹簧4u的弹力作用始终抵靠在限位滑环4s上进行移动,并通过半圆形滑块与定位槽口之间的卡接配合,在转动结束后对输送箱4k实现定位作用,在到达合适的角度后,通过翻转气缸5h推动输送滑板4m进行移动,通过输送滑板4m推动输送底板4p向输送箱4k的外侧进行滑动,在输送滑板4m进行移动的同时,通过翻转连杆4v的铰接作用同步推动翻转盖板4q绕着固定板4j进行转动,之后,将活性炭生产原料装入到输送箱4k中,装填完成后,解除翻转气缸5h的推动效果,在输送弹簧4n的弹力回复作用下拉动输送底板4p进行复位运动,在重力的作用下输送箱4k自动翻转复位,之后通过输送带4e进一步带动输送箱4k进行

运动,在转动到上端后,通过翻转弹簧杆5e上连接块5f与输送滑板4m上连接口之间的连接传动带动旋转轴5d进行转动,并带动周向安装的其他翻转弹簧杆5e进行同步转动,在翻转弹簧杆5e进行转动的同时,通过翻转滑台5c自身外壁直径渐变的作用,通过与翻转弹簧杆5e之间的滑动抵靠作用开始推动翻转弹簧杆5e的移动端沿着翻转滑台5c的外壁进行伸缩移动,同时通过翻转弹簧杆5e与输送滑板4m之间的连接传动推动输送底板4p向输送箱4k外侧移动,进一步使翻转盖板4q向外侧翻转,使存放于输送箱4k内的活性炭物料向外侧导出到反应炉的入料口中,以此往复,进行运输作业。

[0027]

工作时

[0028]

第一步:启动驱动电机4c并使其带动驱动齿轮4a进行转动,驱动齿轮4a通过与啮合齿4f之间的啮合作用带动输送带4e进行同步转动,进一步带动输送箱4k进行运动,当输送带4e带动输送箱4k转动到最下方位置后,经过翻转挡板5g的阻挡抵靠作用与翻转气缸5h的推动作用,通过输送滑板4m推动输送底板4p向输送箱4k的外侧进行滑动,进一步通过翻转连杆4v的铰接作用同步推动翻转盖板4q绕着固定板4j进行转动,将输送箱4k打开,之后,将活性炭生产原料装入到输送箱4k中。

[0029]

第二步:装填完成后,解除翻转气缸5h的推动效果,在输送弹簧4n的弹力回复作用下拉动输送底板4p进行复位运动,在重力的作用下输送箱4k自动翻转复位,之后通过输送带4e进一步带动输送箱4k进行运动。

[0030]

第三步:在输送箱4k转动到上端后,通过翻转弹簧杆5e上连接块5f与输送滑板4m上连接口之间的连接传动带动旋转轴5d进行转动,并带动周向安装的其他翻转弹簧杆5e进行同步转动,在翻转弹簧杆5e进行转动的同时,通过翻转滑台5c自身外壁直径渐变的作用,通过与翻转弹簧杆5e之间的滑动抵靠作用开始推动翻转弹簧杆5e的移动端沿着翻转滑台5c的外壁进行伸缩移动,同时通过翻转弹簧杆5e与输送滑板4m之间的连接传动推动输送底板4p向输送箱4k外侧移动,进一步使翻转盖板4q向外侧翻转,使存放于输送箱4k内的活性炭物料向外侧导出到反应炉的入料口中,以此往复,进行运输作业。

[0031]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1