穿梭车的制作方法

[0001]

本公开的实施例涉及智慧仓储领域,具体涉及仓储机械领域,尤其涉及一种穿梭车。

背景技术:

[0002]

目前,由于对仓库存储量的要求越来越高,拣选、输送以及出入库频率等要求也越来越高,货架穿梭车在智能仓储领域的应用越来越广泛。穿梭车行走于立体货架的轨道上,以将货架储位上的料箱搬运至穿梭车上,或将料箱搬运至储位上。

[0003]

相关技术中,穿梭车的送箱取箱装置通常采用伸缩拨叉来移动料箱。

技术实现要素:

[0004]

本公开的实施例提出了穿梭车。

[0005]

第一方面,本公开的实施例提供了一种穿梭车,包括:车体、行驶装置和送箱取箱装置,其中,车体上固定设置有平行间隔设置的两个水平托板,两个水平托板位于同一水平面内,两个水平托板形成的间隙与车体的行进方向垂直,被配置成承载料箱;行驶装置与车体固定连接,用于带动车体沿轨道移动;送箱取箱装置包括链条组件和拨叉,链条组件设置于水平托板的下方,链条组件包括链条、链轮组和链条驱动装置;链条绕设于链轮组上;链条驱动装置与链轮组连接,用于驱动链条在垂直于行进方向的竖直平面内运动;拨叉的第一端与链条固定连接,第二端沿链条的法方向向外延伸;第二端成型有向上弯曲的弯折部,弯折部用于与料箱底部的凹槽的内壁接触,以推动料箱随拨叉移动;当穿梭车移动预设位置时,链条带动拨叉移动,使得弯折部伸入料箱底部的凹槽中,并带动拨叉在间隙中沿平行于间隙的方向推动料箱从货架移动至水平托板上或从水平托板上移出。

[0006]

在一些实施例中,链轮组包括主动链轮和从动链轮,主动链轮和从动链轮可转动地设置于水平托板的下方,且主动链轮的转轴和从动链轮的转轴平行于行进方向,主动链轮在竖直方向的最高点与从动链轮在竖直方向上的最高点位于同一水平面,以使链条处于主动链轮的最高点与从动链轮的最高点之间的部分为平行于间隙的直线;当拨叉位于链条的直线部分时,第二端位于间隙中,且弯折部的末端高于水平托板。

[0007]

在一些实施例中,车体还包括水平设置于链条的直线部分下方的链条托板,链条托板的长度方向平行于链条的直线部分。

[0008]

在一些实施例中,送箱取箱装置包括两个链条组件,两个链条组件相对设置于间隙的两侧,两个链条组件在水平面内的投影对正设置,且两个链条组件在竖直方向上间隔预设距离,当两个链条组件同步运动时,两个链条组件保持相对静止;以及,拨叉的第一端包括垂直于间隙的竖直平板,竖直平板与两个链条组件相对的两个侧面,分别与两个链条组件的链条的侧壁可转动地连接,且竖直平板与两个链条组件的连接处在竖直方向上间隔预设距离,以使拨叉随两个链条组件运动时,拨叉的姿态保持不变。

[0009]

在一些实施例中,送箱取箱装置还包括同步轴和两组同步带组件,同步轴的转轴

与主动链轮的转轴平行,同步轴的一端与链条驱动装置连接,同步轴通过两组同步带组件同时与两组链条组件连接,以驱动两组链条组件的链条同步转动;对于每一组同步带组件,均包括主动带轮、从动带轮和同步带,主动带轮与同步轴固定连接,且主动带轮的转轴与同步轴的转轴重合;从动带轮与主动链轮的侧面固定连接,且从动带轮的转轴与主动链轮的转轴重合;同步带环绕于主动带轮和从动带轮上。

[0010]

在一些实施例中,送箱取箱装置包括两个相对设置的拨叉,两个拨叉之间的链条长度不小于料箱的长度。

[0011]

在一些实施例中,车体还包括料箱限位板,料箱限位板固定设置于水平托板远离间隙的一侧,料箱限位板的长度方向与间隙平行,料箱限位板的上表面高于水平托板的上表面。

[0012]

在一些实施例中,车体底部的侧面固定设置有限位轮组,限位轮组包括至少两个限位轮,限位轮的转轴为竖直方向;当穿梭车沿轨道移动时,两个限位轮分别位于轨道的内壁的两侧,且两个限位轮的周面与轨道的内壁滚动接触。

[0013]

在一些实施例中,链条为双排链条。

[0014]

在一些实施例中,车体还包括集电极,集电极与轨道的集电线贴合。

[0015]

第二方面,本公开的实施例提供了一种仓储系统,包括轨道、料箱、货架以及上述穿梭车,其中,轨道设置于货架的一侧,且轨道的延伸方向与货架的格口的水平排列方向平行;料箱存放在货架的格口中,穿梭车沿轨道移动,以通过送箱取箱装置将料箱放入格口中或将料箱从格口中移动至穿梭车上。

[0016]

在一些实施例中,其中,料箱的底面的两端分别向上凹陷形成凹槽。

[0017]

在一些实施例中,其中,货架包括直线排列的多个格口,每个格口的底面在端部设置有缺口,当料箱放置在格口时,料箱底面的凹槽在格口的底面中的投影位于缺口内。

[0018]

本公开的实施例提供的穿梭车,通过链条组件驱动拨叉推动料箱移动,实现送箱或取箱,可以简化穿梭车的结构,并降低穿梭车的制造成本。

附图说明

[0019]

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本公开的其它特征、目的和优点将会变得更明显:

[0020]

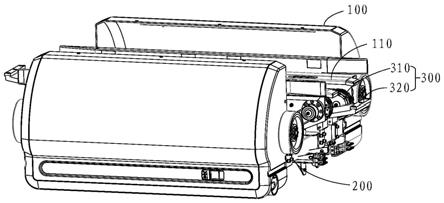

图1是根据本公开的穿梭车的一个实施例的总体结构示意图;

[0021]

图2是根据本公开的穿梭车的取箱的场景示意图;

[0022]

图3是根据本公开的穿梭车的又一个实施例的总体结构示意图;

[0023]

图4是根据本公开的穿梭车的一个实施例的剖视图;

[0024]

图5是根据本公开的穿梭车的一个实施例的另一个视角的剖视图;

[0025]

图6是根据本公开的穿梭车的一个实施例中主动链轮的结构示意图;

[0026]

图7是根据本公开的仓储系统的一个实施例的结构示意图;

[0027]

图8是根据本公开的仓储系统的一个实施例中料箱的结构示意图;

[0028]

图9是根据本公开的仓储系统的一个实施例中货架的结构示意图。

[0029]

附图说明:

[0030]

10-轨道;20-穿梭车;30-料箱;31-凹槽;40-货架;41-缺口;

[0031]

100-车体;200-行驶装置;300-送箱取箱装置;

[0032]

110-水平托板;120-料箱限位板;210-限位轮;310-链条组件;320-拨叉;330-同步轴;340-同步带组件;350-链条驱动装置;

[0033]

311-链条;312-链轮组;313-链条托板;321-第一端;322-弯折部341-主动带轮;342-从动带轮;343-同步带;

[0034]

3120-主动链轮;3121-从动带轮。

具体实施方式

[0035]

下面结合附图和实施例对本公开作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。

[0036]

需要说明的是,在不冲突的情况下,本公开中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本公开。

[0037]

图1示出了本公开的穿梭车的一个实施例的总体结构示意图,图2示出了本公开的穿梭车的取箱的场景示意图,结合图1和图2进行说明。本公开的穿梭车包括:车体100、行驶装置200和送箱取箱装置300,其中,车体100上固定设置平行间隔设置的两个水平托板110,两个水平托板110位于同一水平面内,两个水平托板110形成的间隙与车体100的行进方向垂直,被配置成承载料箱30;行驶装置200与车体100固定连接,用于带动车体100沿轨道10移动;送箱取箱装置300包括链条组件310和拨叉20,链条组件310设置于水平托板110的下方,链条组件310包括链条311、链轮组312和来那条驱动装置350;链条311绕设于链轮组312上,且来那条驱动装置350与链轮组312连接,用于驱动链条311在垂直于行进方向的竖直平面内运动;拨叉20的第一端321与链条311固定连接,第二端沿链条311的法方向向外延伸;第二端成型有向上弯曲的弯折部322,弯折部322用于与料箱30底部的凹槽31的内壁接触,以推动料箱30随拨叉20移动;当穿梭车移动至料箱30的侧方时,链条311带动拨叉20移动,使得弯折部322伸入料箱30底部的凹槽31中,以及,带动拨叉20在间隙中沿平行于间隙的方向推动料箱30从货架40的储位移动至水平托板110上或从水平托板110上移出。

[0038]

在本实施例中,通过链条311带动拨叉20在竖直平面内绕链轮组312作环形运动,通过拨叉20推动料箱30移动,以实现穿梭车的取箱和送箱动作。

[0039]

作为示例,送箱取箱装置300可以采用一个链条组件310,该链条组件310中的链条311设置在两个水平托板110形成的间隙中间,拨叉20的第一端321可以通过键与链条311固定连接,如此可以确保拨叉20随链条311在间隙中移动,以推动料箱30在水平托板110上移动。本示例中,链条311靠近水平托板110的部分可以相对于水平托板110倾斜设置(例如可以采用直径不同的两个链轮,还可以是两个直径相同的链轮倾斜设置),如此一来,随着拨叉20推动料箱30在水平方向上移动时,拨叉20与料箱30在竖直方向上的距离也随之变化。当穿梭车取箱时,链条311带动拨叉20移动以推动料箱30从穿梭车侧方的货架40向水平托板110移动,直至料箱30完全移动至水平托板110上,拨叉20的弯折部322与料箱30底部的凹槽31完全脱离,从而完成取箱动作。当穿梭车送箱时,链条311带动拨叉20移动以推动料箱30从水平托板110沿平行于间隙的方向移动,直至料箱30完全脱离水平托板110,拨叉20的弯折部322与料箱30底部的凹槽31完全脱离,完成送箱动作。

[0040]

再例如,在图2所示的场景中,穿梭车沿轨道10移动至预设位置时(例如可以是待搬运的料箱30的左侧),两个水平托板110的水平高度与料箱30的底面平齐或略低于料箱30的底面,且两个水平托板110形成的间隙与料箱30底面上的凹槽31对正。然后来那条驱动装置350驱动链条311在垂直于穿梭车的行进方向的竖直平面内逆时针转动,当拨叉20随链条311运动至链条311靠近料箱30的一端时,拨叉20沿链条311端部的弧形路径由下往上运动,以使拨叉20的第二端的弯折部322伸入料箱30底部左侧的凹槽31中。之后,拨叉20随链条311沿平行于间隙的方向做直线运动,拨叉20的弯折部322与凹槽31的内壁贴紧,以推动料箱30沿平行于间隙的方向向水平托板110移动。随着拨叉20在间隙中运动,料箱30逐渐由货架40移动至穿梭车的水平托板110上。当料箱30完全移动至水平托板110上时,拨叉20随链条311另一端的弧形路径由上往下移动,以使拨叉20的弯折部322逐渐脱离凹槽31,从而完成了取箱动作。当穿梭车将料箱30搬运至目标位置(例如可以是位于图2中穿梭车左侧的分拣工位),来那条驱动装置350驱动链条311逆时针转动,直至拨叉20的弯折部322伸入料箱30底部右侧的凹槽31中,然后拨叉20推动料箱30沿平行于间隙的方向向分拣工位移动,直至料箱30完全移动至分拣工位上,拨叉20的弯折部322脱离凹槽31,完成送箱动作。

[0041]

优选地,水平托板110的两端可以设置向下倾斜的斜面或向下弯曲的弧面,以使料箱30可以更平稳地度过货架40与水平托板110之间的过度段。

[0042]

优选地,拨叉20的弯折部322的末端可以设置有挡块,挡块例如可以是尼龙材质,提高弯折部322与凹槽31内壁的摩擦力,以避免拨叉20推动料箱30移动时,拨叉20从凹槽31中脱落。

[0043]

与相关技术中采用伸缩结构的拨叉20相比,本公开的实施例提供的穿梭车,通过链条组件310驱动拨叉20推动料箱30移动,实现送箱或取箱,可以简化穿梭车的结构,并降低穿梭车的制造成本。

[0044]

在本实施例的一些可选的实现方式中,链条311为双排链条,可以提高链条的强度。

[0045]

在本实施例的一些可选的实现方式中,车体100还包括集电极(图中未示出),集电极与轨道10的集电线贴合,如此可以在穿梭车的行进过程中持续通电。

[0046]

在本实施例的一些可选的实现方式中,车体100还包括料箱限位板120,料箱限位板120固定设置于水平托板110远离间隙的一侧,料箱限位板120的长度方向与间隙平行,料箱限位板120的上表面高于水平托板110的上表面。通过设置料箱限位板120,可以限制料箱30在水平托板110上的横向位移,以避免料箱30从穿梭车上滑落。

[0047]

继续参考图2,在本实施例的一些可选的实现方式中,送箱取箱装置300包括两个相对设置的拨叉20,两个拨叉20之间的链条长度不小于料箱30的长度。作为示例,可以将两个拨叉20相对设置于链条311左右两端的弧形部分,如此,可以缩短拨叉20与料箱30底面凹槽31之间的距离,从而缩短取箱或送箱的耗时。

[0048]

继续参考图2,在本实施例的一些可选的实现方式中,链轮组312包括主动链轮3120和从动链轮3121,主动链轮3120和从动链轮3121可转动地设置于水平托板110的下方,且主动链轮3120的转轴和从动链轮3121的转轴平行于行进方向,主动链轮3120在竖直方向的最高点与从动链轮3121在竖直方向上的最高点位于同一水平面,以使链条311处于主动链轮3120的最高点与从动链轮3121的最高点之间的部分为平行于间隙的直线;当拨叉20位

于链条311的直线部分时,第二端位于间隙中,且弯折部322的末端高于水平托板110。

[0049]

作为示例,可以采用直径相同的主动链轮3120和从动链轮3121,且主动链轮3120和从动链轮3121的中心高度相同,如此可以确保链条311处于主动链轮3120的最高点与从动链轮3121的最高点之间的部分为平行于间隙的直线。还可以采用直径不同的主动链轮3120和从动链轮3121,则主动链轮3120和从动链轮3121的中心高度差等于主动链轮3120和从动链轮3121的半径差,同样可以确保链条311处于主动链轮3120的最高点与从动链轮3121的最高点之间的部分为平行于间隙的直线。

[0050]

如此,拨叉20在链条311的两端沿弧形路径移动均可以实现弯折部322与凹槽31的接触或脱离,进而只需控制链条311的转动方向,即可实现两个方向的送箱或取箱动作。

[0051]

在一个具体示例中,当料箱30位于穿梭车左侧的货架40上时,链条311逆时针转动以带动拨叉20沿链条311右端的弧形路径由下往上运动,以使拨叉20的弯折部322伸入料箱30底面左端的凹槽31中,之后链条311继续带动拨叉20在间隙中移动,以推动料箱30从货架40移动至水平托板110上,当料箱30完全移动至水平托板110上时,链条311带动拨叉20沿链条311左端的弧形路径由上往下运动,使得拨叉20的弯折部322脱离料箱30底面左端的凹槽31,完成取箱过程。可以理解的是,若料箱30位于穿梭车右侧的货架40上,只需将链条311的转动方向变为顺时针,即可完成上述取箱过程。

[0052]

继续结合该示例对穿梭车送箱的过程进行说明,当用于存放料箱30的目标储位位于穿梭车左侧时,链条311顺时针转动,以带动拨叉20沿链条311左端的弧形路径由下往上运动,使得拨叉20的弯折部322伸入料箱30底面左端的凹槽31中,之后推动料箱30在水平托板110上向右移动,直至料箱30完全移动至货架40上,此时,链条311带动拨叉20沿链条311右端的弧形路径由上往下运动,使得拨叉20的弯折部322脱离凹槽31,完成送箱动作。可以理解的是,当目标货架40位于穿梭车左侧时,只需驱动链条311逆时针转动,即可完成送箱动作。

[0053]

进一步地,本实现方式中的链轮组312还可以包括张紧轮,与链条311远离水平托板110的部分配合连接,以确保链条311处于张紧状态。

[0054]

接下来参考图4,图4示出了本申请的穿梭车的一个实施例的剖视图。如图4所示,本实施方式中的车体100还包括水平设置于链条311的直线部分下方的链条托板313,链条托板313的长度方向平行于链条311的直线部分。当链条311松弛时,可以确保处于链条托板范围内的链条311保持直线状态或近似直线状态。

[0055]

接下来参考图3,图3示出了本公开的穿梭车的又一个实施例的总体结构示意图。如图3所示,在本实施例中,车体100底部的侧面固定设置有限位轮组,限位轮210组包括至少两个限位轮210,限位轮210的转轴为竖直方向;当穿梭车沿轨道10移动时,两个限位轮210分别位于轨道10的内壁的两侧,且两个限位轮210的周面与轨道10的内壁滚动接触。作为示例,可以在穿梭车车体100的底部的设置四组限位轮210,以提高穿梭车沿轨道10行进时的可靠性。

[0056]

接着参考图3,如图3所示,在本实施例中,送箱取箱装置300包括两个链条组件310,两个链条组件310相对设置于间隙的两侧,两个链条组件310在水平面内的投影对正设置,且两个链条组件310在竖直方向上间隔预设距离,当两个链条组件310同步运动时,两个链条组件310保持相对静止;以及,拨叉20的第一端321包括垂直于间隙的竖直平板,竖直平

板与两个链条组件310相对的两个侧面,分别与两个链条组件310的链条的侧壁可转动地连接,且竖直平板与两个链条组件310的连接处在竖直方向上间隔预设距离,以使拨叉20随两个链条组件310运动时,拨叉20的姿态保持不变。

[0057]

在本实施例中,每个链条组件310可以连接有一个来那条驱动装置350,两个来那条驱动装置350采用相同的运行参数驱动两个链条311同步转动。通过限定拨叉20与两个链条311的连接位置,确保链条311带动拨叉20移动时,拨叉20的姿态保持不变,。一方面可以提高拨叉20的弯折部322与料箱30凹槽31之间的贴合度,另一方面可以避免送箱或取箱过程中,拨叉20从凹槽31中脱出。

[0058]

进一步结合图5进行举例说明,图5示出了本公开的穿梭车的一个实施例的另一个视角的剖视图,本实现方式中的拨叉20的第一端321的两个侧面可以通过销轴分别与两侧的链条311可转动的连接,并且,两个销轴在竖直高度上间隔预设距离,如此,可以确保拨叉20随两个链条311转动时的姿态保持不变。

[0059]

继续参考图5和图6,图6示出了本公开的穿梭车的一个实施例中主动链轮3120的结构示意图。在本实施例的一些可选的实现方式中,送箱取箱装置300还包括同步轴330和两组同步带组件340,同步轴330的转轴与主动链轮3120的转轴平行,同步轴330的一端与来那条驱动装置350连接,同步轴330通过两组同步带组件340同时与两组链条组件310连接,以驱动两组链条组件310的链条同步转动;对于每一组同步带组件340,均包括主动带轮341、从动带轮342和同步带343,主动带轮341与同步轴330固定连接,且主动带轮341的转轴与同步轴330的转轴重合;如图6所示,从动带轮342与主动链轮3120的侧面固定连接,且从动带轮342的转轴与主动链轮3120的转轴重合;同步带343环绕于主动带轮341和从动带轮342上。

[0060]

在本实现方式中,来那条驱动装置350通过同步轴330和同步带组件340,可以同时驱动两个链条组件310中的链条311转动,确保两个链条311保持相对静止,既有助于降低穿梭车的重量和制造成本,又可以避免因链条311不同步造成的拨叉20姿态不稳。

[0061]

接着参考图7,图7示出了本公开的仓储系统的一个实施例的结构示意图,包括轨道10、料箱30、货架40以及上述穿梭车20,其中,轨道10设置于货架40的一侧,且轨道10的延伸方向与货架40的格口的水平排列方向平行;料箱30存放在货架40的格口中,穿梭车20沿轨道10移动,以通过送箱取箱装置300将料箱30放入格口中或将料箱30从格口中移动至穿梭车上。

[0062]

在本实施例中,穿梭车20沿轨道10行进,可以通过送箱取箱装置300将侧方货架40上的料箱30搬运至穿梭车20上或是将穿梭车20上承载的料箱30移动至货架40上,可以实现料箱30的自动化搬运,并且,由于穿梭车20采用了链条组件310驱动拨叉20运动,可以减低仓储设备的制造成本。

[0063]

接下来参考图8,图8示出了本公开的仓储系统的一个实施例中料箱30的结构示意图,如图8所示,料箱30的底面的两端分别向上凹陷形成凹槽31。在本实施例中,料箱30用于容纳物品,底面的凹槽31用于与前述实施例中穿梭车的拨叉20配合,以便于穿梭车搬运料箱30。

[0064]

最后参考图9,图9示出了本公开的仓储系统的一个实施例中货架40的结构示意图,如图9所示,该货架40包括直线排列的多个格口,每个格口的底面在端部设置有缺口41,

当上述料箱30放置在格口时,料箱30底面的凹槽31在格口的底面中的投影位于缺口41内。本实施例的货架40,通过设置缺口41结构,可以使得前述实施例中的穿梭车的拨叉20从底面伸入放置在货架40上的料箱30底面的凹槽31中。

[0065]

以上描述仅为本公开的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本公开的实施例中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本公开的实施例中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1