一种长条形铝材吊运装置的制作方法

[0001]

本实用新型涉及铝材生产运输领域,尤其涉及一种长条形铝材吊运装置。

背景技术:

[0002]

铝材在生产过程中需要在车间内经过多次转运进行多个工序的加工处理,一般车间采用吊运的方式来转运铝材。

[0003]

现有的吊运装置只能转运较小数量的长条形铝材,当需要转运较多的长条形铝材时,现有的吊运装置无法完成转运。

[0004]

现有的吊运装置的吊运装置只能转运固定规格的铝材,当铝材的长度较长时,现有的吊运装置无法完成转运。

[0005]

现有的吊运装置只能完成吊运,当需要将铝材转运到无法吊运的位置时,现有的吊运装置无法完成。

技术实现要素:

[0006]

本实用新型所要解决的技术问题是提供一种长条形铝材吊运装置,解决现有的铝材吊运装置无法转运较多、较长的铝材和无法将铝材转运到无法吊运的位置的问题。

[0007]

本实用新型解决其技术问题所采用的技术方案是:一种长条形铝材吊运装置,包括间隙设置的上框架和下框架,上框架上方设置吊钩板,所述吊钩板通过斜杆与上框架固接,所述上框架和下框架的相对面上对应垂直固接空心的上固定杆和下滑动杆,所述上固定杆和下滑动杆滑动连接,所述吊运装置在下框架左右两侧设置与下框架滑动连接的用于承托铝材的延伸装置,所述下框架底部设置万向轮。

[0008]

进一步地,所述上框架的数量为两根且前后对称设置,所述下框架的数量为两根且前后对称设置,下框架与上框架对应匹配设置。

[0009]

进一步地,所述斜杆的数量为六个且对称设置,每个上框架通过三个斜杆与吊钩板固接。

[0010]

进一步地,每个上框架下表面固接两个上固定杆,每个下框架上表面固接两个下滑动杆,所述上固定杆的前后两侧对称设置多排上销孔,所述下滑动杆的前后两侧对称设置至少一排与上销孔匹配的下销孔,所述上销孔和下销孔通过销柱插销连接。

[0011]

进一步地,所述上销孔的数量为七排。

[0012]

进一步地,两个上框架之间等距设置三根上框架加强杆。

[0013]

进一步地,两个下框架之间等距设置三根下框架加强杆。

[0014]

进一步地,所述下框架为空心结构,所述延伸装置包括前后对称设置延长杆和固接在两个延长杆之间的承托杆,所述延长杆设置在下框架内且与下框架滑动连接,所述下框架上设置用于固定延长杆位置的紧固螺栓,所述紧固螺栓的螺帽设置在下框架外部、螺杆穿过下框架侧壁且其端面与延长杆抵接。

[0015]

进一步地,每个延长杆与对应的下框架通过两个紧固螺栓连接。

[0016]

进一步地,所述万向轮的数量为四个。

[0017]

本实用新型具有如下有益效果:

[0018]

1.本实用新型的长条形铝材吊运装置上框架和下框架之间的距离能够调节,当需要吊运数量不等的铝材时,操作员工通过调节上框架和下框架之间的距离,能够实现数量不等的铝材的转运。

[0019]

2.本实用新型的长条形铝材吊运装置设置了与下框架两侧滑动连接的延伸装置,当需要吊运长度较大的铝材时,操作员工能够通过调节延伸装置与下框架之间的相对距离实现长度较大的铝材的转运。

[0020]

3.本实用新型的长条形铝材吊运装置底部设置万向轮,当需要将铝材转运到无法吊运的位置时,操作员工能够通过推动吊运装置的方法实现铝材的转运。

附图说明

[0021]

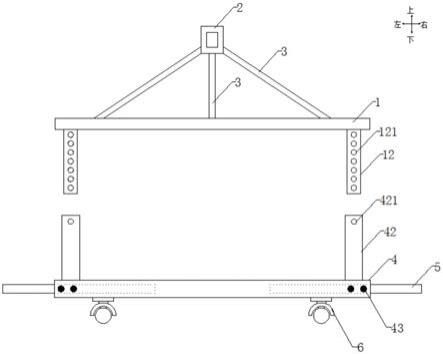

图1为本实用新型的上框架和下框架在未连接状态的正视图;

[0022]

图2为本实用新型的上框架和下框架在连接状态的正视图;

[0023]

图3为本实用新型的延伸装置在延伸状态的正视图;

[0024]

图4为本实用新型的上框架和吊钩板连接俯视图;

[0025]

图5为本实用新型的下框架俯视图(图中未示出下滑动杆);

[0026]

图6为本实用新型的下框架俯视图。

具体实施方式

[0027]

实施例1:

[0028]

如图1-6所示,一种长条形铝材吊运装置,包括间隙设置的上框架1和下框架4,上框架1上方设置吊钩板2,所述吊钩板2通过斜杆3与上框架1固接,所述上框架1和下框架4的相对面上对应垂直固接空心的上固定杆12和下滑动杆42,所述上固定杆12和下滑动杆42滑动连接,所述吊运装置在下框架4左右两侧设置与下框架4滑动连接的用于承托铝材的延伸装置5,所述下框架4底部设置万向轮6。

[0029]

本实用新型的长条形铝材吊运装置上框架和下框架之间的距离能够调节,当需要吊运数量不等的铝材时,操作员工通过调节上框架和下框架之间的距离,能够实现数量不等的铝材的转运。

[0030]

本实用新型的长条形铝材吊运装置设置了与下框架两侧滑动连接的延伸装置,当需要吊运长度较大的铝材时,操作员工能够通过调节延伸装置与下框架之间的相对距离实现长度较大的铝材的转运。

[0031]

本实用新型的长条形铝材吊运装置底部设置万向轮,当需要将铝材转运到无法吊运的位置时,操作员工能够通过推动吊运装置的方法实现铝材的转运。

[0032]

所述上框架1的数量为两根且前后对称设置,所述下框架4的数量为两根且前后对称设置,下框架4与上框架1对应匹配设置。

[0033]

所述斜杆3的数量为六个且对称设置,每个上框架1通过三个斜杆3与吊钩板2固接。

[0034]

多个斜杆能够保证上框架与吊钩板连接的稳定性和结构强度。

[0035]

每个上框架1下表面固接两个上固定杆12,每个下框架4上表面固接两个下滑动杆42,所述上固定杆12的前后两侧对称设置多排上销孔121,所述下滑动杆42的前后两侧对称设置至少一排与上销孔121匹配的下销孔421,所述上销孔121和下销孔421通过销柱422插销连接。

[0036]

上销孔、下销孔和销柱用于在调整上固定杆和下滑动杆之间的相对位置后进行限位并阻止上固定杆和下滑动杆之间继续相对滑动。

[0037]

需要吊运数量较多的铝材时,操作员工将销柱拔出,将下销孔与更高位置的上销孔对准,再将销柱插入,即可使上框架与下框架之间的距离增加,吊运装置能够转运更多的铝材。

[0038]

所述上销孔121的数量为七排。

[0039]

两个上框架1之间等距设置三根上框架加强杆11。

[0040]

上框架加强杆用于提高上框架的结构强度。

[0041]

两个下框架4之间等距设置三根下框架加强杆41。

[0042]

下框架加强杆用于提高下框架的结构强度并对长条形铝材的主体部分进行承托。

[0043]

所述下框架4为空心结构,所述延伸装置5包括前后对称设置延长杆52和固接在两个延长杆52之间的承托杆51,所述延长杆52设置在下框架4内且与下框架4滑动连接,所述下框架4上设置用于固定延长杆52位置的紧固螺栓43,所述紧固螺栓43的螺帽设置在下框架4外部、螺杆穿过下框架4侧壁且其端面与延长杆52抵接。

[0044]

调整延长杆与下框架的相对位置后,操作员工将紧固螺栓拧紧,使延长杆与下框架之间不会继续相对滑动。

[0045]

需要吊运长度较长的铝材时,操作员工拧松紧固螺栓,将延长杆向外拔出至与铝材长度相匹配的位置,再拧紧紧固螺栓即可。

[0046]

每个延长杆52与对应的下框架4通过两个紧固螺栓43连接。

[0047]

两个紧固螺栓相较于一个紧固螺栓而言紧固效果更好。

[0048]

所述万向轮6的数量为四个。

[0049]

四个万向轮不仅使得操作员工能够手动控制吊运装置在地面上移动,而且保证了移动的稳定性。

[0050]

以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质,在本实用新型的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本实用新型技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1