覆铜板组合设备的铺膜系统及其覆铜板组合设备的制作方法

[0001]

本实用新型涉及覆铜板的加工设备,尤其是一种覆铜板组合设备的铺膜系统及其覆铜板组合设备。

背景技术:

[0002]

在ccl行业,制做复铜板时,先要进行叠置,即对制做覆铜板的各种材料,如铜箔、粘胶层层叠后,再铺上一层铜板后,进入压合。现有的层叠,大部分是纯人工方法,具有效率低,质量不稳定的问题。有少数工厂采用半机械式加工,采用龙门架式,多工位加工,这种设备不仅设备庞大,而且只能做具有一定厚度的粘接件,并且做出来的产品在阻抗、粘性和厚度方面都无法保证质量要求。

技术实现要素:

[0003]

为了解决上述问题,本实用新型向社会提供一种具备自动切膜、自动铺膜和自动复位的覆铜板组合设备的铺膜系统及其覆铜板组合设备。

[0004]

本实用新型的技术方案是:提供一种覆铜板组合设备的铺膜系统,包括供膜机构、铺膜机构和压膜机构,所述铺膜机构设在所述供膜机构和压膜机构之间;所述铺膜机构包括驱动组件、夹膜组件、切膜组件和铺膜组件;所述夹膜组件将供膜机构提供的膜夹住,在所述驱动组件的驱动下,将膜送到所述压膜机构压住膜的膜头,所述夹膜组件松开膜,并退到切膜组件之后,铺膜组件下压膜,所述铺膜机构后退至预定位置,所述切膜组件切断所述膜。

[0005]

作为对本实用新型的改进,所述夹膜组件包括压料板、压料气缸、送料板和推板机构,所述压料气缸驱动所述压料板将膜压紧在所述送料板上,所述推板机构包括推板框架和推板气缸,所述推板气缸驱动所述推板框架将所述压料板和所述送料板往复水平移动;在所述送料板靠所述压膜机构的一侧设有若干个豁口。

[0006]

作为对本实用新型的改进,所述切膜组件包括切膜气缸,以及设在切膜气缸顶杆下端的切膜圆刀,在所述切膜圆刀的下方设有带有直槽的垫板,在所述切膜圆刀的两侧设有可随切膜圆刀一起升降的压条,当需要切断膜时,所述压条随切膜圆刀下行,将所述直槽两侧的膜压紧。

[0007]

作为对本实用新型的改进,所述铺膜组件包括铺膜气缸和铺膜压辊,所述铺膜气缸通过框架与所述铺膜压辊连接。

[0008]

作为对本实用新型的改进,在所述铺膜气缸和铺膜压辊之间设有缓冲弹簧。

[0009]

作为对本实用新型的改进,所述驱动组件包括驱动电机和驱动轴,在所述驱动轴的两端分别设有驱动齿轮,所述驱动电机驱动所述驱动轴旋转,从而使所述驱动齿轮在相应的齿条上沿齿条方向往复移动。

[0010]

作为对本实用新型的改进,所述压膜机构包括若干上膜夹和与所述上膜夹成对设置的下膜夹,所述上膜夹由上膜夹气缸驱动,所述下膜夹由下膜夹气缸驱动,当所述上膜夹

和下膜夹合拢时,正好夹住豁口内的膜。

[0011]

作为对本实用新型的改进,所述压膜机构还包括压辊气缸、压膜压辊和压辊推移气缸,所述压辊气缸驱动所述压膜压辊上升或下降;所述压辊推移气缸垂直于所述压辊气缸设置,驱动所述压辊气缸和压膜压辊水平往复移动。

[0012]

作为对本实用新型的改进,所述供膜机构包括用于承载膜的放卷辊、由第一过辊、第一张力辊和第二过辊组成的第一张力控制机构;以及由第二过辊、第二张力辊和第三过辊组成的第二张力控制机构;膜从放卷辊出来后,依次经过第一张力控制机构和第二张力控制机构后,再经过第四过辊进入所述铺膜机构。

[0013]

本实用新型还提供一种覆铜板组合设备,包括有上述的覆铜板组合设备的铺膜系统。

[0014]

本实用新型具有铺膜效果良好,性能稳定,最终产品检测合格率高,减少了操作人员配置,避免了操作规范不可控的因素,自动化程度高,改变了行业传统手工铺膜的方式,提高了生产效率。

附图说明

[0015]

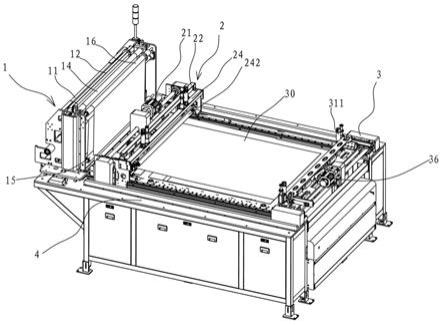

图1是本实用新型的第一种实施例的立体结构示意图。

[0016]

图2是图1的俯视结构示意图。

[0017]

图3是图1的侧视结构示意图。

[0018]

图4是图1中的铺膜机构俯视结构示意图。

[0019]

图5是图4中a-a剖视结构示意图。

[0020]

图6是图4中的送料板和压料板叠合后的结构示意图。

[0021]

图7是图1中的压膜机构仰视结构示意图。

[0022]

图8是图7中b-b剖视结构示意图。

[0023]

图9是图1中的供膜机构原理结构示意图。

[0024]

图10是图9的实物立体结构示意图。

[0025]

图11是图1中的机架等的立体结构示意图。

具体实施方式

[0026]

请参见图1至图10,图1至图10揭示的是一种覆铜板组合设备的铺膜系统,包括供膜机构1、铺膜机构2和压膜机构3,所述铺膜机构2设在所述供膜机构1和压膜机构3之间;所述铺膜机构2包括驱动组件21、夹膜组件22、切膜组件23和铺膜组件24;所述夹膜组件22将供膜机构1提供的膜夹住,在所述驱动组件21的驱动下,将膜送到所述压膜机构3压住膜的膜头,所述夹膜组件22松开膜,并退到切膜组件23之后,铺膜组件24下压膜30,所述铺膜机构2后退至预定位置,所述切膜组件23切断所述膜30。本实用新型中,所述膜30是ptfe膜。

[0027]

请参见图4-图6,所述夹膜组件22包括压料板221、压料气缸222、送料板223和推板机构224,所述压料气缸222驱动所述压料板221将膜压紧在所述送料板223上,所述推板机构224包括推板框架和推板气缸2241,所述推板气缸2241驱动所述推板框架(图中不可见)将所述压料板221和所述送料板223水平往复移动;在所述送料板223靠所述压膜机构3的一侧设有若干个豁口2231。在所述送料板223下面设有若干滚轮(未画出),可以将送料板223

与夹膜组件2的底板之间的平面摩擦主为滚动摩擦。本实用新型中,所述压料板221可以用eva棉制作。

[0028]

优选的,所述切膜组件23包括切膜气缸231,以及设在切膜气缸231顶杆下端的切膜圆刀232,在所述切膜圆刀232的下方设有带有直槽233的垫板234,在所述切膜圆刀232的两侧设有可随切膜圆刀232一起升降的压条235,当需要切断膜时,所述压条235随切膜圆刀232下行,将所述直槽233两侧的膜30压紧,切膜圆刀232在直槽233内滚动,将膜30切断。

[0029]

优选的,所述铺膜组件24包括铺膜气缸241和铺膜压辊242,所述铺膜气缸241通过框架与所述铺膜压辊242连接。

[0030]

优选的,在所述铺膜气缸241和铺膜压辊242之间设有缓冲弹簧243。

[0031]

优选的,所述驱动组件21包括驱动电机211和驱动轴212,在所述驱动轴212的两端分别设有驱动齿轮213,所述驱动电机211驱动所述驱动轴212旋转,从而使所述驱动齿轮213在相应的齿条上沿齿条方向往复移动。本实施例中,所述驱动齿轮213为同步轮,通过同步带与另外一个同步轮连接,另一个同步轮与一齿轮连接,且该齿轮与齿条啮合,当驱动电机211转动时,可使整个夹膜组件22沿齿条来回移动。

[0032]

请参见图7-图8,所述压膜机构3包括若干上膜夹31和与所述上膜夹31成对设置的下膜夹32,所述上膜夹31由上膜夹气缸311驱动,所述下膜夹32由下膜夹气缸321驱动,当所述上膜夹31和下膜夹32合拢时,正好夹住豁口2231内的膜。

[0033]

优选的,所述压膜机构3还包括压辊气缸33、压膜压辊34和压辊推移气缸35,所述压辊气缸33驱动所述压膜压辊34上升或下降;所述压辊推移气缸35垂直于所述压辊气缸33设置,驱动所述压辊气缸33和压膜压辊34水平往复移动;需要压膜时,将压辊气缸233连同压膜压辊34推出,然后,压辊气缸233的顶杆伸出,将压膜压辊34压在膜30上,将膜30压住,以防膜后缩。

[0034]

请参见图9-图10,所述供膜机构1包括用于承载膜的放卷辊11、由第一过辊12、第一张力辊13和第二过辊14组成的第一张力控制机构10;以及由第二过辊14、第二张力辊15和第三过辊16组成的第二张力控制机构20;膜从放卷辊11出来后,依次经过第一张力控制机构10和第二张力控制机构20后,再经过第四过辊17进入所述铺膜机构2。

[0035]

请参见图1-图11,本实用新型还提供一种覆铜板组合设备,包括有上述的覆铜板组合设备的铺膜系统。

[0036]

请参见图11,本实用新型还包括上料定位机构4,所述上料定位机构4包括机架41,在所述机架41内设有托板升降机构411和托板定位机构412,所述托板定位机构412包括第一定位架4121、第二定位架4122、第三定位架4123和第四定位架4124,所述第一定位架4121、第二定位架4122、第三定位架4123和第四定位架4124呈矩形设置,其中一个定位架固定不动,另外三个定位架可相对移动,从而将托板升降机构411的托板居中定位。本实施例中,所述第一定位架4121和第二定位架4122相对设置,所述第三定位架4123和第四定位架4124相对设置,其中,所述第一定位架4121、第二定位架4122和第三定位架4123可相对于第四定位架4124移动,而第四定位架4124是固定不动的。

[0037]

优选的,本实用新型还包括机器人(图中未画出),位于所述机架41的一侧,用于将层叠料转移到托板上,所述层叠料可以是铜箔、pp板等。

[0038]

优选的,所述压膜机构3设在机架41上,可以根据层叠料大小,向机架41中部移动,

或远离机架41中部的方向移动,以适合层叠料尺寸的需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1