车辆内饰拉手轴销自动分料机构的制作方法

[0001]

本实用新型涉及一种拉手的装配工装,尤其涉及一种拉手中轴销的自动分料装置。

背景技术:

[0002]

车辆在紧急制动时或乘客向前倾而坐不稳及轿车转弯时,往往会出现左右摇摆而坐不稳的问题,现在车辆内均设有顶棚拉手。借助拉手来把持住身体,以提高行车的安全性。为减少拉手的安装体积,常将拉手设计成能翻转形式。这种拉手通过轴销作为支撑进行翻转。

[0003]

图1和图2所示为现有技术中常见的一种车辆内饰拉手,车辆内饰拉手基本结构包括拉手本体1a、支架2a、金属卡子3a(又称卡扣)及端盖4a,拉手本体1a端部具有安装槽;支架2a通过轴销10能转动地设于所述拉手本体1a的端部并具有内腔;金属卡子3a为一金属片弯曲而成,中部具有适配于顶棚钣金安装孔的弹性扣合部,上端部具有伸入顶棚钣金安装孔的伸入部;端盖4a具有伸入支架2a内腔并能进入金属卡子3a伸入部内且能撑开弹性扣合部的伸长部,轴销10同时将阻尼器5a(另一端为扭簧)贯穿设置,这里的轴销10前端径向长度小于后端的径向长度而形成小头端101和大头端102。相关的文献可以参考专利号为zl201420242214.5的中国实用新型专利《顶棚拉手》(授权公告号为cn203864508u);还可以参考专利号为zl201620406111.7的中国实用新型专利《汽车顶棚拉手》(授权公告号为cn205601671u)。

[0004]

上述这种顶棚拉手目前以采用手工装配居多,存在装配质量差、装配效率低的不足,为此,需要开发一种能自动装配拉手的装置,现有技术中也出现了诸多拉手装配工装,如专利号为201820346456.7的中国实用新型专利《安全拉手自动压销工装》(授权公告号为cn207953111u);还可以参考专利号为201821524786.7的中国实用新型专利《汽车顶棚拉手装配检测系统》(授权公告号为cn208801017u)及申请号为201910121891.9的中国发明专利申请公开《车内门拉手组装装置》(公开号:cn109648284a)。

[0005]

但现有的拉手装配工装在轴销的振动输出机构只适合两端同样大小的轴销,不适合两端不一致的轴销,有必要进行改进设计,以实现这种轴销的自动输出。

技术实现要素:

[0006]

本实用新型所要解决的技术问题是针对上述的技术现状而提供一种能适用于轴销小头在前大头在后输出的车辆内饰拉手轴销自动分料机构。

[0007]

本实用新型解决上述技术问题所采用的技术方案为:一种车辆内饰拉手轴销自动分料机构,其特征在于包括

[0008]

振动盘,上端具有圆筒部,该圆筒部内壁成型有螺旋状向上延伸的导向轨,该圆筒部中部内腔形成轴销掉落区域;

[0009]

导向筒,设于前述振动盘一侧并具有位于上方的进料端口及位于下方的出料端

口;前述的进料端口在同一时间内能承接前述导向轨的出料端输出的单个轴销,前述的进料端口呈条状并两端窄中间宽,并且,满足如下条件:前述进料端口两端的宽度大于轴销小头端的径向长度小于轴销大头端径向长度,前述进料端口中间的宽度大于轴销大头端的径向长度;

[0010]

导向槽,呈条状并中部沿着长度方向具有供单个轴销通过的槽道,该导向槽能承接前述导向筒的出料端口出来的轴销;

[0011]

第一气缸,动力输出端设有顶出块,该顶出块靠近导向槽的出料端设置并上端面具有供单个轴销设置的凹槽;

[0012]

第二气缸,动力输出端设有第一推块;以及

[0013]

第三气缸,设于前述第一推块上并动力输出端设有第二推块,该第二推块上设有能将顶出块上的轴销顶入拉手本体的撞针。

[0014]

作为优选,所述的导向筒可以包括

[0015]

本体,设于所述振动盘一侧并轴向中空而具有上端口和下端口;

[0016]

造孔板,设于前述本体的上端口上而与本体之间形成有进料端口;

[0017]

压板,将前述的造孔板压装于本体上;以及

[0018]

弧形导片,设于前述的本体内能将轴销小头端朝下的引入导向槽内。

[0019]

进一步,所述的本体位于上端口上设有限制轴销脱离本体的挡板部。

[0020]

所述导向轨宽度小于轴销的长度。横向放置的轴销则统统掉落到内腔,只保留沿着前进方向前后布置的轴销,利于轴销有序排列,从而提高自动分料的目的。

[0021]

与现有技术相比,本实用新型的优点在于:当轴销进入进料端口的时候,小头端能顺利进入进料端口,而大头端则必须滑移到进料端口的中部后方可掉入进料端口,这样就产生一个时间差,确保轴销的小头端先进入而大头端随后进入,从导向筒出来的轴销进入导向槽后则肯定是小头端在前而大头端再后排列。满足自动分料的目的。

附图说明

[0022]

图1为现有技术中车辆内饰拉手结构示意图。

[0023]

图2为图1部分结构分解图。

[0024]

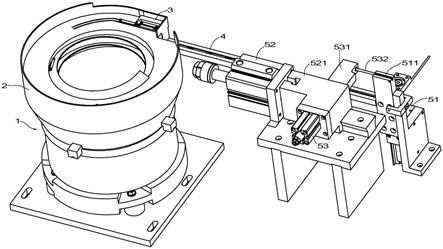

图3为实施例结构示意图。

[0025]

图4为实施例另一视角结构示意图。

[0026]

图5为实施例中导向筒的俯视图。

[0027]

图6为实施例中导向筒的立体图。

[0028]

图7为图6的分解图。

[0029]

图8为实施例使用状态参考图。

具体实施方式

[0030]

以下结合附图实施例对本实用新型作进一步详细描述。

[0031]

如图3、图4所示,本实施例中的车辆内饰拉手轴销自动分料机构包括振动盘1、导向筒3、导向槽4、第一气缸51、第二气缸52及第三气缸53。振动盘1上端具有圆筒部2,该圆筒部2内壁成型有螺旋状向上延伸的导向轨21,该圆筒部2中部内腔22形成轴销掉落区域;导

向轨21宽度小于轴销的长度。

[0032]

导向筒3设于振动盘1一侧并具有位于上方的进料端口31及位于下方的出料端口;进料端口31在同一时间内能承接导向轨21的出料端输出的单个轴销,进料端口31呈条状并两端窄中间宽。结合图2和图5所示,满足如下条件:出料端口31两端的宽度h3大于轴销小头端的径向长度h4小于轴销大头端径向长度h2,进料端口31中间的宽度h1大于轴销大头端的径向长度h2。当轴销10进入进料端口的时候,小头端能顺利进入进料端口31,而大头端则必须滑移到进料端口的中部后方可掉入进料端口31,这样就产生一个时间差,确保轴销的小头端101先进入而大头端102随后进入,从导向筒3出来的轴销进入导向槽4后则肯定是小头端101在前而大头端102再后排列,最终达到满足自动分料的目的。

[0033]

导向槽4呈条状并中部沿着长度方向具有供单个轴销通过的槽道,该导向槽4能承接导向筒3的出料端口出来的轴销;导向槽4的下端面可以设置振动器,以加快轴销前移。

[0034]

第一气缸51动力输出端设有顶出块511,该顶出块511靠近导向槽4的出料端设置并上端面具有供单个轴销设置的凹槽;第二气缸52动力输出端设有第一推块521;第三气缸53设于第一推块521上并动力输出端设有第二推块531,该第二推块531上设有能将顶出块511上的轴销顶入拉手本体的撞针532。

[0035]

结合图6和图7所示,本实施例中的导向筒3包括本体33、造孔板32、压板34及弧形导片35,本体33,设于振动盘1一侧并轴向中空而具有上端口和下端口;本体33位于上端口上设有限制轴销脱离本体33的挡板部36。造孔板32设于本体33的上端口上而与本体33之间形成有进料端口31;压板34将造孔板32压装于本体33上;弧形导片35设于本体33内能将轴销小头端朝下的引入导向槽4内。本实施例中的弧形导片35为两片,并间隔布置。

[0036]

工作原理:结合图8所示,轴销10从导向轨21出来后进入到导向筒的进料端口31上,由于进料端口31的特殊设计,使得进入导向槽4的轴销10是小头端101在前大头端102再后的排列,最前端的轴销10被后面的轴销10推入到顶出块511的凹槽上,第一气缸51动作,顶出块511上升,第三气缸53动作,第二推块531推出,第二气缸52动作,驱动第一推块521和撞针532迅速向前移动,撞针532将轴销10打入拉手本体1a的轴孔内,完成装配。这里的拉手本体1a已经预先放置于指定位置的底座8上,支架2a、金属卡子3a及端盖4a组成组合件已经通过夹头7设置于拉手本体1a的安装槽内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1