一种液压双筒绞磨的制作方法

1.本实用新型涉及输电线路施工设备技术领域,具体是指一种液压双筒绞磨。

背景技术:

2.牵引机设备在输电线路施工的铁塔组立,架线以及索道运输施工中是十分重要的施工设备。现阶段使用的牵引机主要有大中型液压牵引机和普通单卷筒机动绞磨。普通机械式单卷筒机动绞磨的牵引速慢,速度档位少,施工效率低。

技术实现要素:

3.本实用新型要解决的技术问题是克服以上技术缺陷,提供一种液压双筒绞磨,施工效率高。

4.为解决上述技术问题,本实用新型提供的技术方案为:一种液压双筒绞磨,包括机架,机架上安装发动机、液压系统、电气控制系统、磨辊,所述机架一侧设有散热器、油箱,靠近油箱设有蓄电池,蓄电池一侧设有仪表板,仪表板上设有压力表,蓄电池上方设有卡箍,靠近散热器的一侧设有电控箱,电控箱连接磨辊,所述磨辊采用双卷筒绞车,电控箱与磨辊之间设有球阀,油箱下方设有液压系统,发动机通过联轴器驱动液压泵,液压泵泵油将发动机的机械能转换为静液压能,压力油驱动液压马达转动,马达驱动减速器、磨辊转动,所述液压系统与散热器之间连接回油盒。

5.作为优选,发动机采用百利通电启动汽油机。

6.作为优选,散热器底部与机架通过螺栓螺母固定连接,并且夹设减震垫。

7.作为优选,液压系统为闭式液压传动,液压泵采用斜盘式轴向柱塞闭式液压泵,马达采用径向柱塞马达。

8.作为优选,磨辊与减速器壳体一体设置。

9.作为优选,磨辊的正反转通过电控手柄、plc驱动减压比例阀控制,减压比例阀控制液压泵斜盘摆角及斜盘摆动方向,用于调节绞磨的正反转、无极调速功能。

10.作为优选,仪表板上设有溢流阀,通过溢流阀调定液压系统压力。

11.作为优选,所述机架的一侧靠近磨辊设有支撑板,支撑板上设有芯轴和导辊。

12.作为优选,所述电控箱的下方连接先导控制阀组和冲洗阀。

13.本实用新型与现有技术相比的优点在于:本实用新型采用双卷筒绞车,传动效率高,体积小、重量轻,牵引速度和牵引力范围广,能够适应各种复杂的施工工况;本实用新型通过液压伺服控制,实现液压系统压力设定,杜绝现场超重吊装和超受力施工情况,且避免系统高温;磨辊的正反转通过电控手柄、plc驱动液压泵斜盘摆角及斜盘摆动方向,用于调节绞磨的正反转、无极调速功能,方便操作。

附图说明

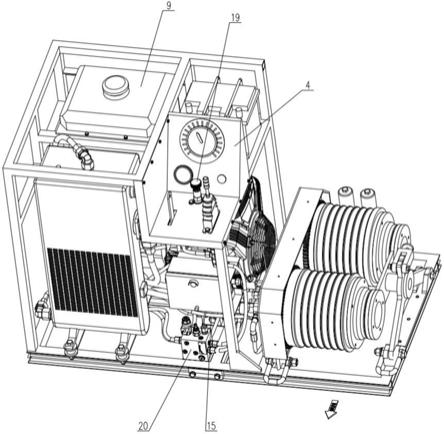

14.图1是本实用新型一种液压双筒绞磨的立体结构示意图。

15.图2是本实用新型一种液压双筒绞磨的主视图。

16.图3是本实用新型一种液压双筒绞磨的俯视图。

17.图4是本实用新型一种液压双筒绞磨的左视图。

18.如图所示:1、机架,2、散热器,3、压力表,4、仪表板,5、双卷筒绞车,6、球阀,7、电控箱,8、减震垫,9、油箱,10、蓄电池,11、卡箍,12、支撑板,13、导辊,14、芯轴,15、冲洗阀,16、联轴器,17、液压泵,18、回油盒,19、溢流阀,20、先导控制阀组。

具体实施方式

19.下面将结合本实用新型实施例,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.结合附图,一种液压双筒绞磨,包括机架1,机架1上安装发动机、液压系统、电气控制系统、磨辊,所述机架1一侧设有散热器2、油箱9,靠近油箱9设有蓄电池10,蓄电池10一侧设有仪表板4,仪表板4上设有压力表3,蓄电池10上方设有蓄电池卡箍11,靠近散热器2的一侧设有电控箱7,电控箱7连接磨辊,所述磨辊采用双卷筒绞车5,电控箱7与磨辊之间设有球阀6,油箱9下方设有液压系统,发动机通过联轴器16驱动液压泵17,液压泵17泵油将发动机的机械能转换为静液压能,压力油驱动液压马达转动,马达驱动减速器、磨辊转动,所述液压系统与散热器2之间连接回油盒18。

21.发动机采用百利通电启动汽油机。散热器2底部与机架1通过螺栓螺母固定连接,并且夹设减震垫8。液压系统为闭式液压传动,液压泵17采用斜盘式轴向柱塞闭式液压泵,马达采用径向柱塞马达。磨辊与减速器壳体一体设置,有效减轻重量。磨辊的正反转通过电控手柄、plc驱动减压比例阀控制,减压比例阀控制液压泵17斜盘摆角及斜盘摆动方向,用于调节绞磨的正反转、无极调速功能。仪表板4上设有溢流阀19,通过溢流阀19调定液压系统压力。所述机架1的一侧靠近磨辊设有支撑板12,支撑板12上设有芯轴14和导辊13。所述电控箱7的下方连接先导控制阀组20和冲洗阀15。

22.本实用新型设有测力系统可以实现初步预紧线的功能;设有远控操作机构,可以使操作手在一定范围内自由移动,扩展操作视野,降低劳动强度;加入云存储及查看功能,可以随时监控所有设备的位置及工作状况,同时可以追溯历史记录。

23.本实用新型在具体实施时,机架1是基础件,发动机、液压系统、电气控制系统、磨辊等都安装在机架上。发动机通过联轴器驱动液压泵工作,液压泵泵油将发动机的机械能转换为静液压能,压力油驱动液压马达转动(马达将静液压能转换为机械能),马达驱动减速器、磨辊转动,从而实现磨辊动作,产生拉力。

24.绞磨拉力设定:通过溢流阀调定液压系统压力,从而实现磨辊最大拉力设定。

25.公式:t——马达输出扭矩,v

g

——马达排量,p——马达压力(液压系统压力),η

m

——马达机械效率,

26.公式:f=t

·

i

减

·

r

磨辊

,f——磨辊拉力,t——马达输出扭矩,i

减

——减速器速比,r

磨辊

——磨辊辊筒半径。

27.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1