一种板材自动涂胶设备的制作方法

1.本实用新型涉及板材加工技术领域,尤其是涉及一种板材自动涂胶设备。

背景技术:

2.板材通常做成标准大小的扁平矩形建筑材料板,作墙壁、天花板或地板的构件,板材加工一般分为涂胶、贴面、冷压、热压、修边、开背槽、开料、砂光、涂漆等步骤。目前,板材在涂胶过程中,板材的上料放置和下料堆叠放置均是通过工人人工操作,这样增加了人工劳动强度及繁琐度,并且影响了板材涂胶的效率。

技术实现要素:

3.本实用新型要解决的技术问题是:为了解决板材的上料放置和下料堆叠放置均是通过工人人工操作,这样增加了人工劳动强度及繁琐度,并且影响了板材涂胶的效率的问题,本实用新型提供了一种板材自动涂胶设备,通过上料装置与上料升降梯的配合能够将板材自动上料到上料输送带上,通过下料堆叠装置能够将涂好胶的板材进行下料以及堆叠,从而实现了自动上料、自动下料以及堆叠,提高了板材涂胶的效率。

4.本实用新型提供一种板材自动涂胶设备, 包括:上料升降梯,上料装置,上料输送带,所述上料输送带的顶部设有第一红外传感器和两个对称设置的u型安装框,所述第一红外传感器位于其中一个u型安装框的旁侧,涂胶装置,下料输送带,所述下料输送带的出料端处设有第二红外传感器,和下料堆叠装置,所述上料升降梯、上料输送带、涂胶装置、下料输送带和下料堆叠装置沿一直线依次设置,所述上料装置固定连接在两个u型安装框上。

5.作为优选,所述上料装置包括上料电缸,两个导向滑轨,横板,所述横板的底部设有两个对称设置的导向滑座,连接支架,所述连接支架上设有两个对称设置的吸盘,上料机头,所述上料机头内设有用于驱动连接支架升降的升降组件,和联动支架,所述上料电缸固定连接在另一个u型安装框的外侧壁上,两个导向滑轨分别设置在两个u型安装框内,两个导向滑座分别滑动设置在两个导向滑轨上,所述上料机头呈水平固定在横板上,所述联动支架的一端固定连接在横板的顶部,所述联动支架的另一端与上料电缸的滑台固定连接。

6.作为优选,所述下料堆叠装置包括支撑架,所述支撑架的两内侧壁均设有安装槽,下料升降梯,承托机械手,用于将板材依次放置到下料升降梯上,和移动组件,用于驱动下料升降梯进行移动,所述移动组件位于支撑架的正下方,所述下料升降梯与移动组件固定连接,所述承托机械手固定连接在两个安装槽内。

7.作为优选,所述承托机械手包括两个夹持组件,所述夹持组件包括u型承托框、伺服电机、链条和两个推动气缸,所述u型承托框内安装有若干个等间距设置的滚轴,所述滚轴上安装有链轮,所述u型承托框的背部设有两个对称设置的第一铰接板,所述u型承托框的顶部设有两个对称设置的第二铰接板,所述推动气缸的输出端上安装有第一铰接座,所述支撑架的顶部下方设有两个与两个第二铰接板一一铰接的第二铰接座,两个推动气缸呈对称设置设置在安装槽内,两个第一铰接座与两个第一铰接板一一铰接,所述伺服电机固

定连接在u型承托框的顶部,所述伺服电机通过联轴器与其中一个滚轴传动连接,所述链条安装在所有链轮上。

8.作为优选,所述移动组件包括驱动电机,减速机,和两个呈对称设置的导轨,所述下料升降梯的的底部设有两个对称设置的转轴,所述转轴的两端均设有与导轨配合的滑轮,所述下料升降梯的背部设有l型连接架,所述减速机与l型连接架固定连接,所述驱动电机与减速机固定连接,其中一个转轴与减速机连接。

9.作为优选,所述上料升降梯的顶部设有两个间隔设置且能够拆卸的垫高块。

10.本实用新型的有益效果在于:

11.本实用新型的一种板材自动涂胶设备,通过上料装置与上料升降梯的配合能够将板材自动上料到上料输送带上,通过下料堆叠装置能够将涂好胶的板材进行下料以及堆叠,从而实现了自动上料、自动下料以及堆叠,提高了板材涂胶的效率。

附图说明

12.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

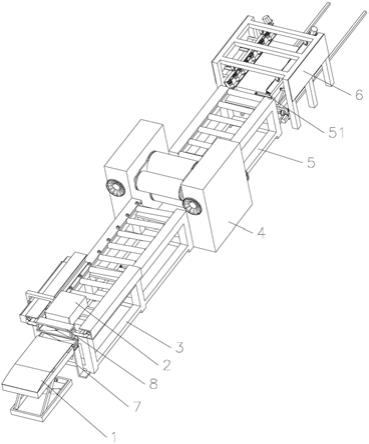

13.图1为本实用新型的立体结构示意图,

14.图2为本实用新型的局部示意图一,

15.图3为本实用新型的局部主视图,

16.图4为本实用新型的局部剖视图,

17.图5为本实用新型的局部示意图二,

18.图6为下料堆叠装置的立体结构示意图一,

19.图7为下料堆叠装置的主视图,

20.图8为下料堆叠装置的立体结构示意图二;

21.附图标记:上料升降梯1,垫高块11,上料装置2,上料电缸21,导向滑轨22,横板23,导向滑座24,连接支架25,吸盘26,上料机头27,联动支架28,上料输送带3,第一红外传感器31,u型安装框32,底架33,左横梁34,右横梁35,输送辊轴36,涂胶装置4,下料输送带5,第二红外传感器51,下料堆叠装置6,支撑架61,安装槽611,下料升降梯62,转轴621,滑轮622,l型连接架623,移动组件63,驱动电机631,减速机632,导轨633,夹持组件64,u型承托框641,伺服电机642,链条643,推动气缸644,滚轴645,链轮6451,抵压部6452,限位部6453,连接部6454,第一铰接板646,第二铰接板647,第一铰接座648,第二铰接座649,限位柱65,橡胶头651,上除尘机构7,上吸尘罩71,第一连接软管711,第一安装支架72,连接块721,复位组件73,连接弯柱731,滑动柱732,抵压盘733,连接座734,复位弹簧735,下除尘机构8,除尘台81,导向座811,下吸尘罩82,第二连接软管821,抬升电动推杆83,第二安装支架84,导向杆841,第三红外传感器85,定位滚轮9。

具体实施方式

22.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的

实施例是本实用新型一部分实施例,而不是全部的实施例。

23.如图1

‑

8所示,一种板材自动涂胶设备,包括:上料升降梯1,上料装置2,上料输送带3,上料输送带3的顶部设有第一红外传感器31和两个对称设置的u型安装框32,第一红外传感器31位于其中一个u型安装框32的旁侧,涂胶装置4,下料输送带5,下料输送带5的出料端处设有第二红外传感器51,和下料堆叠装置6,上料升降梯1、上料输送带3、涂胶装置4、下料输送带5和下料堆叠装置6沿一直线依次设置,上料装置2固定连接在两个u型安装框32上;通过上料装置2能够将上料升降梯1上的板材依次上料到上料输送带3上,通过第一红外传感器31能够对上料输送带3上板材的输送位置进行监控,上料输送带3将板材输送至涂胶装置4内,涂胶装置4将板材的上下两个表面均自动涂上胶,涂完胶的板材被涂胶装置4输送到下料输送带5上,之后由下料输送带5将涂好胶的板材转运到下料堆叠装置6上,输送途中由第二红外传感器51对板材的输送位置进行监控,最后由下料堆叠装置6将板材进行下料以及堆叠。其中,板材上完一个后,上料升降梯1能够自动向上抬升一段距离,此为现有技术,在此不进行详细赘述。

24.在一种具体实施方式中,上料装置2包括上料电缸21,两个导向滑轨22,横板23,横板23的底部设有两个对称设置的导向滑座24,连接支架25,连接支架25上设有两个对称设置的吸盘26,上料机头27,上料机头27内设有用于驱动连接支架25升降的升降组件,和联动支架28,上料电缸21固定连接在另一个u型安装框32的外侧壁上,两个导向滑轨22分别设置在两个u型安装框32内,两个导向滑座24分别滑动设置在两个导向滑轨22上,上料机头27呈水平固定在横板23上,联动支架28的一端固定连接在横板23的顶部,联动支架28的另一端与上料电缸21的滑台固定连接;上料电缸21驱动联动支架28向上料升降梯1移动,联动支架28带动横板23以及上料机头27进行同步移动,直到两个吸盘26位于上料升降梯1上板材的正上方时,上料机头27内的升降组件驱动连接支架25下降让两个吸盘26将板材吸附固定住,紧接着升降组件驱动连接支架25以及两个吸盘26上移,板材随两个吸盘26同步移动上移,之后上料电缸21驱动上料机头27反向移动,从而实现了板材自动上料到上料输送带3上。其中,升降组件可为气缸,可为电动推杆,只要能够实现升降功能即可。

25.在一种具体实施方式中,下料堆叠装置6包括支撑架61,支撑架61的两内侧壁均设有安装槽611,下料升降梯62,承托机械手,用于将板材依次放置到下料升降梯62上,和移动组件63,用于驱动下料升降梯62进行移动,移动组件63位于支撑架61的正下方,下料升降梯62与移动组件63固定连接,承托机械手固定连接在两个安装槽611内;承托机械手能够将从下料输送带5转运过来的板材承托住,承托机械手松开后,板材能够自动掉落至正下方的下料升降梯62上,从而实现自动下料以及堆叠。其中,板材堆叠一层后,下料升降梯62能够自动向下下降一段距离,此为现有技术,在此不进行详细赘述。

26.在一种具体实施方式中,承托机械手包括两个夹持组件64,夹持组件64包括u型承托框641、伺服电机642、链条643和两个推动气缸644,u型承托框641内安装有若干个等间距设置的滚轴645,滚轴645上安装有链轮6451,u型承托框641的背部设有两个对称设置的第一铰接板646,u型承托框641的顶部设有两个对称设置的第二铰接板647,推动气缸644的输出端上安装有第一铰接座648,支撑架61的顶部下方设有两个与两个第二铰接板647一一铰接的第二铰接座649,两个推动气缸644呈对称设置设置在安装槽611内,两个第一铰接座648与两个第一铰接板646一一铰接,伺服电机642固定连接在u型承托框641的顶部,伺服电

机642通过联轴器与其中一个滚轴645传动连接,链条643安装在所有链轮6451上;如图6至图8所示,当下料输送带5上的板材被输送到两个夹持组件64之间时,两个夹持组件64上的伺服电机642同时工作,伺服电机642通过联轴器驱动对应的滚轴645以及链轮6451进行转动,该链轮6451通过链条643带动剩下的链轮6451进行同步转动,剩下的滚轴645能够全部转动,板材的两侧壁抵触到两个夹持组件64上后,滚轴645的转动能够将板材辅助输送到指定位置,随后推动气缸644驱动u型承托框641从倾斜状态转变为竖直状态,板材失去了夹持力就自然掉落到下料升降梯62的顶部上或下料升降梯62最顶端的板材上,从而实现自动下料以及堆叠。

27.在一种具体实施方式中,滚轴645上的链轮6451设有两个,两个链轮6451沿滚轴645的轴线间隔设置,链条643设有若干个,所有链条643交替连接在所有链轮6451上;采用多个链条643将所有链轮6451进行连接的方式能够让滚轴645之间的传动更稳定。

28.在一种具体实施方式中,滚轴645包括由下往上顺次设置的抵压部6452、限位部6453和连接部6454,抵压部6452呈圆台型,限位部6453的底部设有与抵压部6452衔接的倒角,链轮6451设置在连接部上;板材的侧壁在输送时能够抵压在抵压部6542上,呈圆台型的抵压部6452能够起到承托的作用,限位部6553能够板材的侧壁抵触位置进行限位。

29.在一种具体实施方式中,移动组件63包括驱动电机631,减速机632,和两个呈对称设置的导轨633,下料升降梯62的的底部设有两个对称设置的转轴621,转轴621的两端均设有与导轨633配合的滑轮622,下料升降梯62的背部设有l型连接架623,减速机632与l型连接架623固定连接,驱动电机631与减速机632固定连接,其中一个转轴621与减速机632连接;驱动电机631配合减速机632能够驱动对应的转轴621进行转动,该转轴621上的滑轮622能够在两个导轨633上进行移动,从而让整个下料升降梯62能够进行平移,这样能够让方便将下料升降梯62上堆叠好的板材进行整体搬运。

30.在一种具体实施方式中,安装槽611内设有两个对称设置的限位柱65;限位柱65能够对u型承托框641的转动角度进行限制,避免u型承托框641转动角度过大。

31.在一种具体实施方式中,限位柱65的头部设有橡胶头651;橡胶头651具有弹性能够抵消u型承托框641转动时的撞击力,降低u型承托框641的损坏率。

32.在一种具体实施方式中,上料升降梯1的顶部设有两个间隔设置且能够拆卸的垫高块11;如图1所示,加入两个垫高块11能够让堆叠的板材原料的前半部翘起,这样便于吸盘26将最上端的板材吸附固定住。

33.一种用于板材涂胶设备上的除尘装置, 包括:上料升降梯1,上料输送带3,上料输送带3的顶部设有第一红外传感器31和两个对称设置的u型安装框32,第一红外传感器31位于其中一个u型安装框32的旁侧,上料装置2,上除尘机构7,用于对板材上表面进行除尘,和下除尘机构8,用于对板材下表面进行除尘,上料升降梯1与上料输送带3间隔设置,下除尘机构8位于上料升降梯1与上料输送带3之间,上料装置2和上除尘机构7均安装两个u型安装框32上。

34.作为优选,一种用于板材涂胶设备上的除尘装置还包括与上除尘机构7和下除尘机构8配合的吸尘泵。

35.在一种具体实施方式中,上除尘机构7包括上吸尘罩71,上吸尘罩71上安装有与其连通的第一连接软管711,第一安装支架72,第一安装支架72的两侧均设有连接块721,和两

个复位组件73,上吸尘罩71固定连接在第一安装支架72的底部,两个复位组件73分别固定连接在两个u型安装框32内,两个连接块721分别与两个复位组件73固定连接;当上料装置2进行上料作业时,上料机头27能够抵压着上吸尘罩71进行同步移动,吸尘泵开始工作,随后上吸尘罩71就能够对板材的上表面进行除尘作业,两个复位组件73能够将上吸尘罩71复位到初始位置。

36.在一种具体实施方式中,复位组件73包括连接弯柱731,滑动柱732,滑动柱732的尾部安装有抵压盘733,连接座734,和复位弹簧735,滑动柱732滑动设置在连接座734上,连接弯柱731的两端分别与滑动柱732的头部以及连接块721固定连接,复位弹簧735套设在滑动柱732的后半部上;上料机头27抵压着上吸尘罩71同步移动后,连接弯柱731和滑动柱732也随上吸尘罩71移动,滑动柱732上的复位弹簧735也因此被压缩,待上料机头27反向移动时,复位弹簧735的弹力能够让上吸尘罩71能够跟贴着上料机头27一起移动,直到连接弯柱731的折弯处与连接座734抵压后,上吸尘罩71停止移动。

37.在一种具体实施方式中,连接弯柱731的直径大于滑动柱732的直径;利用直径差来做限位,因两个平面相抵压后的磨损最小,这样使得连接弯柱731以及连接座734的使用寿命均提高。

38.在一种具体实施方式中,下除尘机构8包括除尘台81,除尘台81的顶部下方设有两个对称设置的导向座811,下吸尘罩82,下吸尘罩82上安装有与其连通的第二连接软管821,抬升电动推杆83,第二安装支架84,第二安装支架84的底部设有两个对称设置的导向杆841,和第三红外传感器85,两个导向杆841分别滑动设置在两个导向座811内,抬升电动推杆83呈竖直固定在除尘台81的顶部下方,并且抬升电动推杆83的输出端与第二安装支架84的底部固定连接,下吸尘罩82固定连接在第二安装支架84的顶部,第三红外传感器85设置在下吸尘罩82的外侧壁上;当第三红外传感器85发射的红外线被上吸尘罩71挡住后,抬升电动推杆83驱动第二安装支架84以及下吸尘罩82向上抬升,紧接着,下吸尘罩82与上吸尘罩71一样开始做吸尘作业,板材下表面的灰尘被下吸尘罩82自动吸走。

39.当然,第一连接软管711与第二连接软管821均与吸尘泵连通。

40.一种用于板材涂胶设备的定位装置,包括:上料输送带3,上料输送带3包括底架33、左横梁34和右横梁35,左横梁34和右横梁35间隔设置在底架33的顶部,左横梁34与右横梁35之间设有若干个输送辊轴36,输送辊轴36与左横梁34之间的夹角为α,夹角α为75

°

~85

°

,若干个定位滚轮9,和用于驱动所有输送辊轴36进行同步转动的驱动系统,所有定位滚轮9沿板材输送方向等间距设置在左横梁34的顶部,还包括上料升降梯1和上料装置2,上料升降梯1位于上料输送带3的旁侧,上料装置2固定连接在上料输送带3的顶部;如图4所示,驱动系统驱动所有输送辊轴36进行同步转动后,上料装置2将上料升降梯1上的板材自动上料到输送辊轴36上后,由于输送辊轴36与左横梁34是具有夹角α的,因此板材在输送辊轴36上移动时能够逐渐向左横梁34偏移,之后由定位滚轮9将板材的左侧壁进行抵压,即达到自动定位的作用。此方式能够针对不同尺寸的板材进行定位,适用性较强。

41.在一种具体实施方式中,输送辊轴36的外侧壁上设有防滑层;避免板材在输送时发生打滑现象。

42.在一种具体实施方式中,定位滚轮9的外侧壁上设有橡胶层;利用橡胶层减少板材撞击到定位滚轮9的撞击力,避免了板材受损,也延长了定位滚轮9的使用寿命。

43.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1