一种安装在卷绕机上的丝束防跳装置的制作方法

1.本实用新型涉及纺丝技术领域,尤其涉及一种安装在卷绕机上的丝束防跳装置。

背景技术:

2.在采用含转向导轮的卷绕机(如barmag卷绕机)进行纺丝生产的过程中,由于在满卷切换时丝束张力波动,在卷绕机转向导轮处会产生丝束跳动,丝束极易从转向导轮跳出到卷绕机生头拉杆与转向导轮之间的链接处(链接杆),此处光滑度低,丝束在此处摩擦造成c级长毛丝。根据统计,因跳导轮产生的c级毛丝占90%以上,c级毛丝与aa级产品差价平均3500元左右;并且,由于外观毛丝采用人工检验,易出现漏检而造成产品质量下降。

3.公开号为cn205204476u的中国专利文献公开了一种预取向丝卷绕机的卷取装置,包括固定安装于第一导丝盘和第二导丝盘下方的数个高速轮,所述高速轮包括高速轮盘和心轴,所述高速轮盘安装于心轴的输出端,高速轮盘后侧的心轴外安装有一轴套,所述轴套上套设有一防跳丝卡套,所述防跳丝卡套具有与轴套卡和的通孔,所述通孔上开设有缺口,所述缺口的大小与轴套外径相匹配,防跳丝卡套的前端的上方具有一拱形外缘斜面,所述拱形外缘斜面向轴套的末端方向倾斜,当切换丝线时丝线与拱形斜面相接触。在该卷取装置中,通过圆弧斜面对丝线起到限位引导作用,防止切换丝线时因丝线张力瞬间波动而发生跳丝,但防跳丝卡套只能防止丝束向内跳出到链接杆上(即该现有专利中的心轴),无法防止其向外跳出转向导轮而脱离正常的卷绕轨迹。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供了一种安装在卷绕机上的丝束防跳装置。该丝束防跳装置不仅能防止其向内跳到链接杆上而造成毛丝,还能防止其向外跳出转向导轮而脱离正常的卷绕轨迹而断丝。

5.本实用新型的具体技术方案为:

6.一种安装在卷绕机上的丝束防跳装置,包括彼此相连的内耳和外耳;所述内耳包括弧形内耳连接板;所述弧形内耳连接板的一边设有向外耳方向延伸、用于将内耳卡套于卷绕机链接杆上的圆弧状固定瓦,所述弧形内耳连接板的另一边设有向外耳方向延伸的弧形内耳防跳板;所述弧形内耳防跳板的延伸边圆弧半径小于固定边圆弧半径;所述外耳包括外耳连接板和弧形外耳防跳板;所述弧形外耳防跳板的固定边与外耳连接板相连,延伸边向内耳方向延伸;所述弧形外耳防跳板的延伸边和固定边均为圆弧形,且延伸边圆弧半径小于固定边圆弧半径;所述圆弧状固定瓦与外耳连接板之间设有用于容纳卷绕机转向导轮的间隙;所述弧形内耳防跳板与弧形外耳防跳板相对,用于将丝束限制在卷绕机转向导轮上。

7.本实用新型的丝束防跳装置通过以下方式安装在卷绕机的转向导轮上:外耳和内耳分别位于转向导轮的外侧和内侧,圆弧状固定瓦卡套在链接杆(位于卷绕机的转向导轮与生头拉杆之间)上,并使圆弧状固定瓦与弧形内耳连接板相连的一边与生头拉杆相抵,弧

形内耳防跳板和弧形外耳防跳板位于转向导轮周面上方相对的两侧。工作时,丝束被限制在相对设置的弧形内耳防跳板与弧形外耳防跳板之间,不仅能防止其向内跳到链接杆上而造成毛丝,还能防止其向外跳出转向导轮而脱离正常的卷绕轨迹。

8.作为优选,所述圆弧状固定瓦的宽度与卷绕机链接杆的长度相等。

9.整个丝束防跳结构通过圆弧状固定瓦安装在卷绕机上,若圆弧状固定瓦的宽度小于链接杆的长度,则防跳装置易在连接杆上转动而无法很好地起到防止跳丝的作用,甚至可能直接导致断丝。因此,将圆弧状固定瓦宽度设计成等于卷绕机链接杆的长度,能更好地防止丝束向内跳出转向导轮时产生毛丝。

10.作为优选,所述弧形内耳防跳板延伸边与弧形外耳防跳板延伸边之间的距离不大于转向导轮的厚度;所述弧形内耳防跳板的固定边圆弧半径和所述弧形外耳防跳板的固定边圆弧半径均大于转向导轮的半径。

11.通过以上设计,可使弧形内耳防跳板、弧形外耳防跳板和转向导轮的周面构成槽,从而将丝束限制在弧形内耳防跳板与弧形外耳防跳板之间,防止跳丝。

12.作为优选,所述弧形内耳连接板设置成斜面,与圆弧状固定瓦之间形成锐角,丝束一旦向内跳出转向导轮时,可以使丝束远离丝路而断丝,避免产生因跳丝而产生的c级毛丝。

13.作为优选,所述弧形内耳防跳板与圆弧状固定瓦之间的夹角和所述弧形外耳防跳板与圆弧状固定瓦之间的夹角均为30

°

~90

°

;所述弧形内耳防跳板和弧形外耳防跳板的宽度均为3

‑

6mm。

14.通过上述弧形内耳防跳板和弧形外耳防跳板的角度和尺寸设计,能更好地确保丝束被阻挡在弧形内耳防跳板与弧形外耳防跳板之间,避免跳丝的发生。

15.作为优选,所述弧形内耳防跳板的延伸边圆弧半径和所述弧形外耳防跳板的延伸边圆弧半径均比转向导轮的半径大0

‑

2mm。

16.弧形内耳防跳板的延伸边圆弧半径和所述弧形外耳防跳板的延伸边圆弧半径过大,会导致弧形内耳防跳板和弧形外耳防跳板与转向导轮周面之间的间隙过大,丝束易从间隙跳出转向导轮。

17.作为优选,所述圆弧状固定瓦的圆心角为180

°

~270

°

;所述弧形内耳防跳板固定边圆弧的圆心角和所述弧形外耳防跳板固定边圆弧的圆心角均为90

°

~180

°

。

18.卷绕机工作时,转向导轮高速转动,故弧形内耳防跳板和弧形外耳防跳板的固定边圆弧弧长在圆周的1/4~1/2之间即可起到防止跳丝的作用。

19.作为优选,所述内耳与外耳之间通过第一连接块固定连接;所述第一连接块的两端分别与外耳连接板的一端和弧形内耳连接板的一端相连。

20.作为优选,所述弧形内耳连接板上靠近一端的位置设有安装孔;所述外耳连接板的一端设有第二连接块;所述第二连接块相对于外耳连接板的另一端设有与安装孔适配的凸棱;所述弧形内耳连接板与外耳连接板之间通过安装孔和凸棱可拆卸连接。

21.通过安装孔与凸棱,能实现弧形内耳连接板与外耳连接板之间的可拆卸连接。在安装时,先将内耳卡套到链接杆上,而后将凸棱插入安装孔中,从而将外耳安装到转向导轮外侧,这种结构便于丝束防跳装置的安装和拆卸。

22.进一步地,所述凸棱和安装孔的截面均呈t型。

23.进一步地,所述弧形内耳连接板的一端截面呈l型,l型的两端分别与圆弧状固定瓦和弧形内耳防跳板相连;所述弧形内耳连接板与弧形内耳防跳板相连的一侧板面与圆弧状固定瓦平行;所述弧形内耳连接板与圆弧状固定瓦之间为实心结构,所述实心结构中开设有安装孔;所述安装孔开口于弧形内耳连接板与弧形内耳防跳板相连的一侧板面上。

24.将弧形内耳连接板的一端设计成截面呈l型,将安装孔设置在弧形内耳连接板与圆弧状固定瓦平行的一侧板面上,能增大凸棱插入安装孔中的长度,防止其从安装孔脱出。

25.作为优选,所述外耳连接板中设有至少一个手持通孔。

26.该手持通孔的设置便于丝束防跳装置的安装和拆卸,同时也能节省外耳材料。

27.与现有技术相比,本实用新型具有以下优点:

28.(1)内外耳的设计不仅能防止其向内跳到链接杆上而造成毛丝,还能防止其向外跳出转向导轮而脱离正常的卷绕轨迹而断丝;

29.(2)将弧形内耳连接板设置成斜面,丝束一旦向内跳出转向导轮时,可以使丝束远离丝路而断丝,避免产生因跳丝而产生的c级毛丝。

附图说明

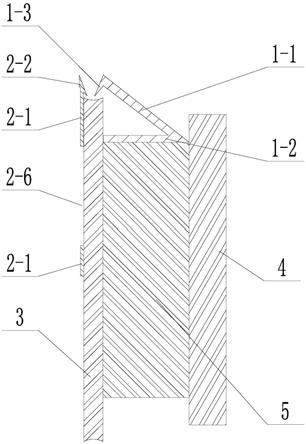

30.图1为丝束防跳装置与卷绕机的装配结构示意图;

31.图2为图1的一种沿转向导轮的轴向剖面图(实施例1);

32.图3为图1中内耳的左视图;

33.图4为图3中a

‑

a处的剖面图;

34.图5为图3中b

‑

b处的剖面图;

35.图6为图1中内耳的俯视图;

36.图7为图6中c

‑

c处的局部剖面图;

37.图8为图1中外耳的一种右视图(实施例1);

38.图9为图1中外耳的一种俯视图(实施例1);

39.图10为图1中外耳的另一种右视图(实施例2);

40.图11为图1中丝束防跳装置的一种俯视图(实施例1);

41.图12为图1中丝束防跳机构的另一种俯视图(实施例3)。

42.附图标记为:内耳1,弧形内耳连接板1

‑

1,圆弧状固定瓦1

‑

2,弧形内耳防跳板1

‑

3,安装孔1

‑

4,外耳2,外耳连接板2

‑

1,弧形外耳防跳板2

‑

2,第一连接块2

‑

3,第二连接块2

‑

4,凸棱2

‑

5,手持通孔2

‑

6,转向导轮3,生头拉杆4,链接杆5。

具体实施方式

43.下面结合实施例对本实用新型作进一步的描述。在本实用新型中所涉及的装置、连接结构和方法,若无特指,均为本领域公知的装置、连接结构和方法。

44.实施例1

45.一种安装在卷绕机上的丝束防跳装置,包括内耳1和外耳2。

46.如图3、图4和图6所示,所述内耳1包括弧形内耳连接板1

‑

1;所述弧形内耳连接板1

‑

1的一边设有向外耳2方向延伸、用于将内耳1卡套于卷绕机链接杆5上的圆弧状固定瓦1

‑

2,所述弧形内耳连接板1

‑

1的另一边设有向外耳2方向延伸的弧形内耳防跳板1

‑

3;所述弧

形内耳防跳板1

‑

3的延伸边圆弧半径小于固定边圆弧半径。所述圆弧状固定瓦1

‑

2的圆心角为206

°

,宽度h等于卷绕机链接杆5的长度(16mm),半径等于链接杆5的外半径(1.1mm)。所述弧形内耳防跳板1

‑

3的宽度为6mm,固定边圆弧的圆心角为180

°

;所述弧形内耳防跳板1

‑

3与圆弧状固定瓦1

‑

2之间的夹角为30

°

;所述弧形内耳防跳板1

‑

3的延伸边圆弧半径比转向导轮3的半径大1mm,为20mm;所述弧形内耳连接板1

‑

1和弧形内耳防跳板1

‑

3在圆弧状固定瓦1

‑

2上的投影总宽度h为17.5mm(比圆弧状固定瓦1

‑

2的宽度h大1.5mm)。

47.如图8和图9所示,所述外耳2包括外耳连接板2

‑

1和弧形外耳防跳板2

‑

2;所述外耳2的一段边缘呈圆弧形,这段圆弧形边缘上设有向内耳1方向延伸的弧形外耳防跳板2

‑

2;所述弧形外耳防跳板2

‑

2的延伸边和固定边均为圆弧形,且延伸边圆弧半径小于固定边圆弧半径;所述外耳连接板2

‑

1中设有一个圆形的手持通孔2

‑

6。所述弧形外耳防跳板2

‑

2的宽度为6mm,固定边圆弧的圆心角为120

°

;所述弧形外耳防跳板2

‑

2与圆弧状固定瓦1

‑

2之间的夹角30

°

;所述弧形外耳防跳板2

‑

2的延伸边圆弧半径比转向导轮3的半径大1mm,为20mm。

48.如图5所示,所述弧形内耳连接板1

‑

1的一端截面呈l型,l型的两端分别与圆弧状固定瓦1

‑

2和弧形内耳防跳板1

‑

3相连;所述弧形内耳连接板1

‑

1与圆弧状固定瓦1

‑

2相连的一侧板面垂直于圆弧状固定瓦1

‑

2;所述弧形内耳连接板1

‑

1与弧形内耳防跳板1

‑

3相连的一侧板面平行于圆弧状固定瓦1

‑

2;所述弧形内耳连接板1

‑

1与圆弧状固定瓦1

‑

2之间为实心结构,且弧形内耳连接板1

‑

1、圆弧状固定瓦1

‑

2、弧形内耳防跳板1

‑

3和实心结构为一体设置。如图5、图7、图8、图9和图11所示,内耳1与外耳2通过以下结构可拆卸连接:所述实心结构中开设有安装孔1

‑

4;所述安装孔1

‑

4开口于弧形内耳连接板1

‑

1与弧形内耳防跳板1

‑

3相连的一侧板面上所述外耳连接板2

‑

1的一端设有垂直于外耳连接板2

‑

1的第二连接块2

‑

4;所述第二连接块2

‑

4相对于外耳连接板2

‑

1的另一端设有垂直于第二连接块2

‑

4并向外耳连接板2

‑

1另一端延伸的t型凸棱2

‑

5,所述凸棱的形状、尺寸均与安装孔1

‑

4适配;通过将凸棱2

‑

5插入安装孔1

‑

4中,可实现内耳1与外耳2之间的连接。内耳1与外耳2安装到一起后,所述圆弧状固定瓦1

‑

2与外耳连接板2

‑

1垂直,且圆弧状固定瓦1

‑

2的延伸边到外耳连接板2

‑

1的距离等于转向导轮3的厚度(3mm);所述弧形内耳防跳板1

‑

3与弧形外耳防跳板2

‑

2位于转向导轮3相对的两侧。

49.如图1和图2所示,将丝束防跳装置安装到卷绕机上后,外耳2和内耳1分别位于转向导轮3的外侧和内侧,圆弧状固定瓦1

‑

2卡套在链接杆5上,其两边分别与生头拉杆4和转向导轮3内侧表面相抵,外耳连接板2

‑

1板面与转向导轮3外侧表面贴合,弧形内耳防跳板1

‑

3和弧形外耳防跳板2

‑

2位于转向导轮3周面上方相对的两侧。工作时,丝束被限制在相对设置的弧形内耳防跳板1

‑

3与弧形外耳防跳板2

‑

2之间,不仅能防止其向内跳到链接杆5上而造成毛丝,还能防止其向外跳出转向导轮3而脱离正常的卷绕轨迹;并且,即使丝束向内跳出转向导轮3,倾斜的弧形内耳连接板1

‑

1能使丝束因远离丝路而断丝,防止因跳丝而产生毛丝。

50.实施例2

51.本实施例与实施例1的区别在于,所述弧形内耳防跳板1

‑

3的宽度为5mm;所述弧形内耳防跳板1

‑

3与圆弧状固定瓦1

‑

2之间的夹角45

°

;所述弧形内耳防跳板1

‑

3的延伸边圆弧半径比转向导轮3的半径大0.5mm,为19.5mm;所述弧形内耳连接板1

‑

1和弧形内耳防跳板1

‑

3在圆弧状固定瓦1

‑

2上的投影总宽度h为17mm(比圆弧状固定瓦1

‑

2的宽度h大1.0mm);所述

弧形外耳防跳板2

‑

2的宽度为5mm,固定边圆弧的圆心角为180

°

,所述外耳连接板2

‑

1中设有两个圆形的手持通孔2

‑

6(如图10所示);所述弧形外耳防跳板2

‑

2与圆弧状固定瓦1

‑

2之间的夹角45

°

;所述弧形外耳防跳板2

‑

2的延伸边圆弧半径比转向导轮3的半径大0.5mm,为19.5mm。

52.实施例3

53.本实施例与实施例1的区别在于,所述弧形内耳防跳板1

‑

3的宽度为4mm;所述弧形内耳防跳板1

‑

3与圆弧状固定瓦1

‑

2之间的夹角为60

°

;所述弧形内耳防跳板1

‑

3的延伸边圆弧半径比转向导轮3的半径大0.5mm,为19.5mm;所述弧形内耳连接板1

‑

1和弧形内耳防跳板1

‑

3在圆弧状固定瓦1

‑

2上的投影总宽度h为17mm(比圆弧状固定瓦1

‑

2的宽度h大1.0mm);所述弧形外耳防跳板2

‑

2的宽度为4mm;所述弧形外耳防跳板2

‑

2与圆弧状固定瓦1

‑

2之间的夹角60

°

;所述弧形外耳防跳板2

‑

2的延伸边圆弧半径比转向导轮3的半径大0.5mm,为19.5mm。如图12所示,内耳1与外耳2通过以下结构不可拆卸连接:所述外耳连接板2

‑

1的一端设有第一连接块2

‑

3;所述弧形内耳连接板1

‑

1与弧形内耳防跳板1

‑

3相连的一侧板面与第一连接块2

‑

3相连;内耳1、外耳2、第一连接块2

‑

3浇注成一体。

54.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变换,均仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1