一种片材卷材两用CCD模切机的制作方法

一种片材卷材两用ccd模切机

技术领域

1.本实用新型涉及模切设备技术领域,尤其涉及一种片材卷材两用ccd模切机。

背景技术:

2.模切机die cutting machine又叫啤机、裁切机、数控冲压机,主要用于相应的一些非金属材料、不干胶、eva、双面胶、电子、手机胶垫等的模切全断、半断、压痕和烫金作业、贴合、自动排废,模切机利用钢刀、五金模具、钢线或钢板雕刻成的模版,通过压印版施加一定的压力,将印品或纸板轧切成一定形状,是印后包装加工成型的重要设备。

3.现有技术中的普通ccd模切机虽然能实现对卷材进行ccd模切功能,但还存在以下问题:第一,目前上的并无针对片材、卷材两种不同形态的材质都能进行模切的ccd模切设备;第二,现有市场上的普通ccd模切机设备的进料、出料以及模切的效率均低下。

技术实现要素:

4.本实用新型实施例提供一种片材卷材两用ccd模切机,以解决现有的普通ccd模切机存在加工效率低下以及无法实现对片材卷材两种形态的材质进行模切的技术问题。

5.本实用新型实施例采用下述技术方案:包括模切主机、片材上料系统、ccd模切系统、卷材拉料系统和视觉系统,所述ccd模切系统安装在模切主机上,所述卷材拉料系统设置在对位平台上,所述卷材拉料系统的进料端与出料端均与ccd模切系统的模切端对接,所述片材上料系统的上料方向垂直于卷材拉料系统的上料方向,在工作状态下,所述片材上料系统将待模切的片材材料输送至模切系统的模切端上,所述视觉系统设置在ccd模切系统的正上方。

6.进一步,所述ccd模切系统包括驱动装置、对位平台和模切装置,所述对位平台设置在模切主机内的中间区域,所述驱动装置安装在对位平台内且位于下半部分,所述模切装置安装在对位平台的顶部,并且位于驱动装置的正上方,所述模切装置内设有供待模切材料存放的模切空间,所述模切装置与驱动装置传动连接,所述视觉系统包括两组且每组均设有ccd摄像头,所述ccd摄像头的拍摄端竖直向下且对向对位平台。

7.进一步,所述模切装置包括沿着竖直方向由上至下依次设置的上模座、上模座底板、上模座锁紧板、胶板刀模、下模座底板和下模座,所述上模座底板通过螺丝安装在上模座的底部,所述上模座锁紧板安装在上模座底板上,所述胶板刀模可拆卸的安装在上模座锁紧板上,所述下模座底板设置在胶板刀模的正下方,所述下模座底板和胶板刀模之间留有固定距离,所述下模座底板安装在下模座上。

8.进一步,所述卷材拉料系统包括分别设置在对位平台两侧的进料装置和出料装置,所述进料装置上待模切的卷材出料端的平面与下模座底板平面处于同一水平面,所述出料装置的输出端与模切空间对接。

9.进一步,所述进料装置包括前刻度板、两个进料侧板、两个挡板、若干支撑固定杆和若干铝辊,两个所述进料侧板对称安装在对位平台上,所述前刻度板安装在两个进料侧

板的顶部,若干所述支撑固定杆设置在两个进料侧板之间,所有所述铝辊沿着进料侧板的外轮廓轨迹依次设置在两个进料侧板之间,两个所述挡板对称设置在两个进料侧板之间,每个挡板均依次套设在部分所述支撑固定杆以及所述铝辊上。

10.进一步,所述出料装置包括传动辊、传动电机、上限位辊、后刻度板、两个传动侧板和若干横向支撑杆,两个所述传动侧板对称安装在对位平台上,所述传动辊安装在两个传动侧板之间,所述传动电机安装在传动侧板的侧壁上且主轴与传动辊连接,所述上限位辊安装在传动辊的正上方且两者之间的距离能够调节,所述后刻度板安装在两个传动侧板上,所述后刻度板上设有吸风区,若干所述横向支撑杆分别在两个传动侧板之间。

11.所述片材上料系统由上料承载台、顶料装置、移料装置和夹料装置组成,所述上料承载台安装在模切主机的侧壁上,所述顶料装置安装在上料承载台上且顶料端竖直向上,所述移料装置设置在上料承载台的侧壁上,在工作状态下,所述移料装置的吸料端行走于顶料装置的顶料端与模切空间之间,所述夹料装置设置在出料装置的侧壁上且位于待模切片材的出料端处,所述夹料装置的取料方向垂直于移料装置的送料方向。

12.进一步,所述顶料装置包括托料板、上托板、料框板、放料挡板、上料台板、螺母安装板、固定座安装板、精研调速电机、一托料杆、二托料杆、导杆、丝杆、第一直线轴承、第二直线轴承和电机安装杆,所述精研调速电机安装在上料承载台内底壁上且输出方向竖直向上,所述固定座安装板安装在上料承载台的中间部位且成水平状态设置,所述螺母安装板设置在固定座安装板的正上方,所述上料台板安装在上料承载台的顶部,所述电机安装杆的数量为四个且成矩形结构分布在精研调速电机的顶部,每个电机安装杆均与固定座安装板连接,所述导杆和第一直线轴承的数量均为四个,四个所述第一直线轴承成矩形结构分布在螺母安装板上,四个所述导杆与四个第一直线轴承一一对应贯穿,每个所述导杆的顶端与上料台板连接且底端与固定座安装板连接,所述第二直线轴承安装在螺母安装板的中心部位,所述丝杆底端贯穿固定座安装板与精研调速电机的主轴连接,所述丝杆的顶端沿着竖直方向依次贯穿第二直线轴承最终与上料台板连接,所述一托料杆设有四个且矩形结构分布在上料台板顶部的一侧,所述上托板安装在四个一托料杆上,所述托料板设置在上托板的顶部,所述二托料杆设有四个,每个所述二托料杆的底端与螺母安装板连接且顶端贯穿上料台板与托料板连接,所述料框板与放料挡板均设置在上托板上且两者间设有供待上料片材容纳的存放空间。

13.进一步,所述移料装置包括移料电缸、移料安装架、移料气缸、移料定位板、两个移料导向杆和若干吸盘,所述移料电缸呈水平状态安装在上料承载台上,所述移料安装架设置在移料电缸的输出端处,所述移料气缸安装在移料安装架的顶部,两个所述移料导向杆设置在移料气缸的两侧,所述移料定位板设置在移料安装架的底部且与移料气缸的输出轴和两个移料导向杆连接,所有所述吸盘呈矩阵结构分布在移料定位板的底部,每个所述吸盘的吸附端竖直向下。

14.进一步,所述夹料装置包括线性模组、模组连接板、气爪安装板、模组安装板、两个气爪连接板、两个气爪和若干模组支撑杆,若干所述模组支撑杆分别设置在横向支撑杆以及后刻度板上,所述模组安装板设置在所有模组支撑杆的顶部,所述线性模组安装在模组安装板的底部,所述模组连接板设置在线性模组的输出端出,两个所述气爪连接板对称安装在模组连接板的底部,两个所述气爪连接板的端部均与气爪安装板连接,两个所述气爪

分别设置在气爪安装板靠近下模座底板侧壁的两端。

15.本实用新型实施例采用的上述至少一个技术方案能够达到以下有益效果:

16.其一,将片材上料系统、ccd模切系统以及卷材拉料系统三者集成一体,当要对片材进行模切时,通过片材上料系统将待模切的片材依次吸附至ccd 模切系统内,将位于ccd模切系统内的片材位置通过ccd对位平台调整完毕,进而进行模切作业,模切完成后下料,完成片材的模切作业,并且本技术中的片材ccd模切速度快,模切行程低,冲切速度比传统冲压冲床方式要快,片材上料系统与ccd模切系统位置紧凑,移动行程短;

17.当要对卷材进行模切时,则需要一台卷材进料机和一台卷材出料机配合完成作业,因为ccd模切系统处于模切主机的中心位置,片材上料系统与卷材拉料系统的设置方向呈垂直状态,则两者互相切换功能时,两者的上下料不存在冲突,在加工设备设计的空间层次合理有序,则既能完成对片状材质的上料模切作业,也能实现对卷状材质的模切作业。

18.其二,上料承载台是为了对顶料装置和移料装置进行承载作业,当需要对大量片材进行上料作业时,顶料装置与移料装置配合作业,移料装置吸附片材向下模座底板和胶板刀模之间移动,上料完成后,通过夹料装置对待模切的片材进行位置调整,再完成模切作业,模切完成后,通过夹料装置将模切完成的片材取出下料,当移料装置回复工位后,顶料装置沿着竖直方向向上推料,移料装置再吸附料,上述工序不断重复周而复始完成自动化的片材的顶料、上料、模切以及最终的出料作业,则能提高片材模切的速率以及精准度。

19.其三,上模座锁紧板与胶板刀模之间的可拆卸安装,是为了模切不同形态大小的结构,能够完成换刀作业,满足各种模切形状的模切作业,提高了模切作业的多样适用性。

20.其四,待模切的片材移送至模切系统内时,通过移料电缸带动移料安装架、移料气缸、移料定位板、两个移料导向杆和若干吸盘一同移动至待模切片材的正上方,通过移料气缸和两个移料导向杆带动移料定位杆和所有的吸盘沿着竖直方向向下移动,完成对待模切的片材进行吸附,再通过移料电缸带动吸附住的片材移动至模切系统中,上述部件之间的配合,能够在最大精度的情况下将待上料的片材移动至模切系统内,提高片材移料的效率。

附图说明

21.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

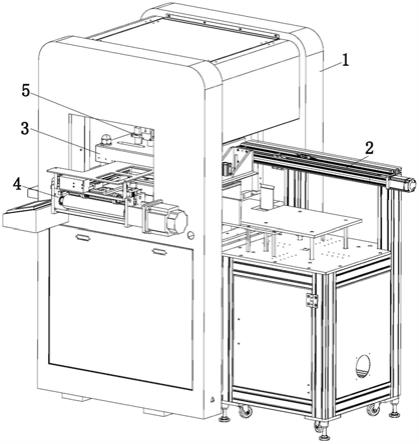

22.图1为本实用新型的立体结构示意图一;

23.图2为本实用新型的局部立体结构示意图;

24.图3为本实用新型的模切主机、模切系统和卷材拉料系统的立体结构示意图;

25.图4为本实用新型的模切主机和卷材拉料系统的立体结构示意图;

26.图5为本实用新型的出料装置的立体结构示意图;

27.图6为本实用新型的模切系统的立体结构示意图;

28.图7为本实用新型的片材上料系统的立体结构示意图;

29.图8为本实用新型的片材上料系统中的夹料装置的立体结构示意图;

30.附图标记

31.模切主机1,片材上料系统2,上料承载台21,顶料装置22,托料板220,上托板221,

料框板222,放料挡板223,上料台板224,螺母安装板225,固定座安装板226,精研调速电机227,一托料杆228,二托料杆229,导杆2290,丝杆2291,第一直线轴承2292,电机安装杆2294,移料装置23,移料电缸 231,移料安装架232,移料气缸233,移料定位板234,移料导向杆235,吸盘236,夹料装置24,线性模组241,模组连接板242,气爪安装板243,模组安装板244,气爪连接板245,气爪246,ccd模切系统3,对位平台31,模切装置32,上模座321,上模座底板322,上模座锁紧板323,下模座底板 325,下模座326,模切空间33,卷材拉料系统4,进料装置41,前刻度板411,进料侧板412,挡板413,支撑固定杆414,铝辊415,出料装置42,传动辊 421,传动电机422,上限位辊423,后刻度板424,传动侧板425,横向支撑杆426,视觉系统5,ccd摄像头51。

具体实施方式

32.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型具体实施例及相应的附图对本实用新型技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.以下结合附图,详细说明本实用新型各实施例提供的技术方案。

34.参照图1

‑

图8,本实用新型实施例提供一种片材卷材两用模切机,包括模切主机1、片材上料系统2、ccd模切系统3、卷材拉料系统4和视觉系统5,所述ccd模切系统3安装在模切主机1上,所述卷材拉料系统4设置在模切主机1的侧壁上,所述卷材拉料系统4的进料端与出料端均与ccd模切系统3 的模切端对接,所述片材上料系统2的上料方向垂直于卷材拉料系统4的走料方向,在工作状态下,所述片材上料系统2将待模切的片材材料输送至ccd 模切系统3的模切端上,所述视觉系统5设置在ccd模切系统3的正上方当要对片材进行模切时,通过片材上料系统2将待模切的片材依次吸附至ccd 模切系统3内,将位于ccd模切系统3内的片材位置调整完毕,进而进行模切作业,模切完成后下料,完成片材的模切作业,当要对卷材进行模切时,则需要一台卷材进料机和一台卷材出料机配合完成作业。

35.所述ccd模切系统3包括驱动装置、对位平台31和模切装置32,所述对位平台31设置在模切主机1内的中间区域,所述驱动装置安装在对位平台31 内且位于下半部分,所述模切装置32安装在对位平台31的顶部,并且位于驱动装置的正上方,所述模切装置32内设有供待模切材料存放的模切空间33,所述模切装置32与驱动装置传动连接,所述视觉系统5包括两组且每组均设有ccd摄像头51,所述ccd摄像头51的拍摄端竖直向下且对向对位平台31,当需要无论是对片材或是卷材进行模切作业时,均是通过驱动装置带动模切装置32沿着竖直方向向下下压,实现缓冲模切作业,片材与卷材ccd模切共用一个对位平台31和同一套ccd模切系统3,无论片材还是卷材上料至ccd 模切系统上时,通过两个ccd摄像头对其进行精准对位,完成精准无误的模切作业。

36.所述模切装置32包括沿着竖直方向由上至下依次设置的上模座321、上模座底板322、上模座锁紧板323、胶板刀模、下模座底板325和下模座326,所述上模座底板322通过螺丝安装在上模座321的底部,所述上模座锁紧板 323安装在上模座底板322上,所述胶板刀模可拆卸的安装在上模座锁紧板 323上,所述下模座底板325设置在胶板刀模的正下方,所

述下模座底板325 和胶板刀模之间留有固定距离,所述下模座底板325安装在下模座326上,上模座锁紧板323与胶板刀模之间的可拆卸安装,是为了模切不同形态大小的结构,能够完成换刀作业,满足各种模切形状的模切作业,提高了模切作业的多样适用性。

37.所述卷材拉料系统4包括分别设置在对位平台31两侧的进料装置41和出料装置42,所述进料装置41上待模切的卷材出料端的平面与下模座底板 325平面处于同一水平面,所述出料装置42的输出端与模切空间33对接,待模切的卷材通过进料装置41依次有序的向下模座底板325和胶板刀模之间传送,再经过ccd模切系统3时,通过ccd模切系统3的下压能够完成对卷材进行模切作业,则模切完成的卷材依次通过出料装置42,通过出料装置42的输送,直至到下一步工序,上述工序全部完成则全部实现了卷材的自动化的模切作业。

38.所述进料装置41包括前刻度板411、两个进料侧板412、两个挡板413、若干支撑固定杆414和若干铝辊415,两个所述进料侧板412对称安装在对位平台31上,所述前刻度板411安装在两个进料侧板412的顶部,若干所述支撑固定杆414设置在两个进料侧板412之间,所有所述铝辊415沿着进料侧板412的外轮廓轨迹依次设置在两个进料侧板412之间,两个所述挡板413 对称设置在两个进料侧板412之间,每个挡板413均依次套设在部分所述支撑固定杆414以及所述铝辊415上,以实现对待模切的卷材稳定有序的上料作业,前刻度板411的设置能够实现对待上料卷材的宽度进行限位,明确的体现待模切卷材的宽度,实现的数值的精准控制。

39.所述出料装置42包括传动辊421、传动电机422、上限位辊423、后刻度板424、两个传动侧板425和若干横向支撑杆426,两个所述传动侧板425对称安装在对位平台31上,所述传动辊421安装在两个传动侧板425之间,所述传动电机422安装在传动侧板425的侧壁上且主轴与传动辊421连接,所述上限位辊423安装在传动辊421的正上方且两者之间的距离能够调节,所述后刻度板424安装在两个传动侧板425上,所述后刻度板424上设有吸风区,若干所述横向支撑杆426分别在两个传动侧板425之间,以高效有序的实现将成卷模切完成的卷材输送至下道操作工序。

40.所述片材上料系统2由上料承载台21、顶料装置22、移料装置23和夹料装置24组成,所述上料承载台21安装在模切主机1的侧壁上,所述顶料装置22安装在上料承载台21上且顶料端竖直向上,所述移料装置23设置在上料承载台21的侧壁上,在工作状态下,所述移料装置23的吸料端行走于顶料装置22的顶料端与模切空间33之间,所述夹料装置24设置在出料装置 42的侧壁上且位于待模切片材的出料端处,所述夹料装置24的取料方向垂直于移料装置23的送料方向,片材ccd模切工作时,片材上料系统2的夹料装置24跟随这对位平台进行调整然后模切,首先上料承载台21是为了对顶料装置22和移料装置23进行承载作业,当需要对大量片材进行上料作业时,顶料装置22与移料装置23配合作业,移料装置23吸附片材向下模座底板325 和胶板刀模之间移动,上料完成后,通过夹料装置24对待模切的片材进行位置调整,再完成模切作业,模切完成后,通过夹料装置24将模切完成的片材取出下料,当移料装置23回复工位后,顶料装置22沿着竖直方向向上推料,移料装置23再吸附料,上述工序不断重复周而复始完成自动化的片材的顶料、上料、模切以及最终的出料作业,则能提高片材模切的速率以及精准度。

41.所述顶料装置22包括托料板220、上托板221、料框板222、放料挡板 223、上料台板224、螺母安装板225、固定座安装板226、精研调速电机227、一托料杆228、二托料杆229、导

杆2290、丝杆2291、第一直线轴承2292、第二直线轴承和电机安装杆2294,所述精研调速电机227安装在上料承载台 21内底壁上且输出方向竖直向上,所述固定座安装板226安装在上料承载台21的中间部位且成水平状态设置,所述螺母安装板225设置在固定座安装板 226的正上方,所述上料台板224安装在上料承载台21的顶部,所述电机安装杆2294的数量为四个且成矩形结构分布在精研调速电机227的顶部,每个电机安装杆2294均与固定座安装板226连接,所述导杆2290和第一直线轴承2292的数量均为四个,四个所述第一直线轴承2292成矩形结构分布在螺母安装板225上,四个所述导杆2290与四个第一直线轴承2292一一对应贯穿,每个所述导杆2290的顶端与上料台板224连接且底端与固定座安装板226 连接,所述第二直线轴承安装在螺母安装板225的中心部位,所述丝杆2291 底端贯穿固定座安装板226与精研调速电机227的主轴连接,所述丝杆2291 的顶端沿着竖直方向依次贯穿第二直线轴承最终与上料台板224连接,所述一托料杆228设有四个且矩形结构分布在上料台板224顶部的一侧,所述上托板221安装在四个一托料杆228上,所述托料板220设置在上托板221的顶部,所述二托料杆229设有四个,每个所述二托料杆229的底端与螺母安装板225连接且顶端贯穿上料台板224与托料板220连接,所述料框板222 与放料挡板223均设置在上托板221上且两者间设有供待上料片材容纳的存放空间,首先将大量待模切的片材放置在托料板220上,料框板222和放料挡板223能对片材进行限位作业,因为大量的片材是竖直堆放成型,需要完成自动化上料就必须在竖直方向上的位置不断升高,则通过精研调速电机227 带动丝杆2291转动,丝杆2291的中间部位套设有第二直线轴承,第二直线轴承镶嵌螺母安装板225的中心位置,四个第一直线轴承2292成矩形结构分布在螺母安装板225上,每个第一直线轴承2292上均套设有导杆2290,则当丝杆2291旋转转动时,则能带动螺母安装板225沿着竖直方向向上移动,四个二托料杆229的底端均贯穿上料台板224与螺母安装板225连接,托料板 220安装在四个二托料杆229的顶部,则当螺母安装板225向上移动时,则能带动四个二托料杆229以及上料台板224向上移动,进而能够带动托料板220 上的待模切的片材进行上料,整个托料板220的上升工序是与移料装置23将片材移送至ccd模切系统3内是陆续依次配合的,通过上述的步骤能够完成精准无误的片材上料作业,并且自动化的配合能够提高上料效率。

42.所述移料装置23包括移料电缸231、移料安装架232、移料气缸233、移料定位板234、两个移料导向杆235和若干吸盘236,所述移料电缸231呈水平状态安装在上料承载台21上,所述移料安装架232设置在移料电缸231的输出端处,所述移料气缸233安装在移料安装架232的顶部,两个所述移料导向杆235设置在移料气缸233的两侧,所述移料定位板234设置在移料安装架232的底部且与移料气缸233的输出轴和两个移料导向杆235连接,所有所述吸盘236呈矩阵结构分布在移料定位板234的底部,每个所述吸盘236 的吸附端竖直向下,当需要将待模切的片材移送至ccd模切系统3内时,通过移料电缸231带动移料安装架232、移料气缸233、移料定位板234、两个移料导向杆235和若干吸盘236一同移动至待模切片材的正上方,通过移料气缸233和两个移料导向杆235带动移料定位杆和所有的吸盘236沿着竖直方向向下移动,完成对待模切的片材进行吸附,再通过移料电缸231带动吸附住的片材移动至ccd模切系统3中,上述部件之间的配合,能够在最大精度的情况下将待上料的片材移动至ccd模切系统3内,提高片材移料的效率。

43.所述夹料装置24包括线性模组241、模组连接板242、气爪安装板243、模组安装板

244、两个气爪连接板245、两个气爪246和若干模组支撑杆,若干所述模组支撑杆分别设置在横向支撑杆426以及后刻度板424上,所述模组安装板244设置在所有模组支撑杆的顶部,所述线性模组241安装在模组安装板244的底部,所述模组连接板242设置在线性模组241的输出端出,两个所述气爪连接板245对称安装在模组连接板242的底部,两个所述气爪连接板245的端部均与气爪安装板243连接,两个所述气爪246分别设置在气爪安装板243靠近下模座底板325侧壁的两端,当需要对待模切的片材进行调整位置或取料时,通过线性模组241带动安装在气爪安装板243上的两个气爪246在水平方向上移动,移动入ccd模切系统3内,完成对待模切的片材进行位置调整,当片材模切完成后,再通过上述动作夹取住模切完成的片材,将片材取出则能完成下料作业,加强片材模切的位置精准度,准确的取出模切完成的片材,提高下料的效率。

44.工作原理:本技术分两种工作方式,第一对片材的模切工序,第二是对卷材的模切工序,当要对片材进行模切时,首先将大量待模切的片材放置在托料板220上,料框板222和放料挡板223能对片材进行限位作业,因为大量的片材是竖直堆放成型,需要完成自动化上料就必须在竖直方向上的位置不断升高,则通过精研调速电机227带动丝杆2291转动,丝杆2291的中间部位套设有第二直线轴承,第二直线轴承镶嵌螺母安装板225的中心位置,四个第一直线轴承2292成矩形结构分布在螺母安装板225上,每个第一直线轴承2292上均套设有导杆2290,则当丝杆2291旋转转动时,则能带动螺母安装板225沿着竖直方向向上移动,四个二托料杆229的底端均贯穿上料台板224与螺母安装板225连接,托料板220安装在四个二托料杆229的顶部,则当螺母安装板225向上移动时,则能带动四个二托料杆229以及上料台板 224向上移动,进而能够带动托料板220上的待模切的片材进行上料,整个托料板220的上升工序是与移料装置23将片材移送至ccd模切系统3内是陆续依次配合的,当需要将待模切的片材移送至ccd模切系统3内时,通过移料电缸231带动移料安装架232、移料气缸233、移料定位板234、两个移料导向杆235和若干吸盘236一同移动至待模切片材的正上方,通过移料气缸233 和两个移料导向杆235带动移料定位杆和所有的吸盘236沿着竖直方向向下移动,完成对待模切的片材进行吸附,再通过移料电缸231带动吸附住的片材移动至ccd模切系统3中,此时就需要通过夹料装置24对放置进ccd模切系统3内的待模切的片材进行位置的调整,调整成最佳的切割状态后,再通过ccd模切系统3完成对片材的模切作业,模切完成后,夹料装置24将模切完成的片材夹住取出,从而全部完成对单张片材的模切作业,上述动作重复循环,则能完成自动化的片材模切作业;当整个设备切换工作功能时,在模切主机1的前后加上配套使用的卷材进料机和卷材出料机,则与传统的卷材模切机的工作状态相同,通过卷材进料机将成卷的卷材的一端输送至ccd模切系统3内,通过ccd模切系统3完成对卷材进行模切作业。

45.以上所述仅为本实用新型的实施例而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1