一种炼钢粉粒状物料包装用产品的生产系统的制作方法

1.本实用新型涉及冶金合金化技术领域,更具体地说,涉及一种炼钢粉粒状物料包装用产品的生产系统。

背景技术:

2.炼钢过程所需的物料除去铁水、废钢等主要原料以及石灰、白云石等大宗熔剂外,还需要采用投掷方法添加各种辅助物料,特别在是初炼炉出钢和精炼炉精炼的过程,需要添加各种脱氧剂、调渣剂和合金化材料等辅助物料,其中不乏其原始物料是呈粉状或细小颗粒状态的,无法直接运输、贮存和使用,必须在使用加入前做预先的加工处理,以便于其实现物流过程和完成冶金功能。

3.现有比较常规的预处理方式是将粉粒状物料直接称重后装入小袋再装入大袋,或直接采用金属/纸质圆桶包装,运送到炼钢现场拆大袋或开桶,再经计量后人工投掷或机械化添加;还有的预处理方式是将粉粒状物料添加结合剂后等预制成球块再装袋,炼钢现场通过加料系统上的料仓自动进行计量并加入。随着社会发展和行业进步,在对炼钢生产过程的职业健康、环境保护、清洁生产以及资源利用率、过程自动化乃至智能化要求不断严格的情况下,存在以下的弊端:(1)由于现有包装密封的塑料层强度很低,其运输过程中易破损,无法密封,会出现物料与过程环境发生物理化学作用而改变特性,影响物料使用效果;(2)包装物均为低熔点物质,在物料包投入后尚未接触钢液之前就会融化破裂,由于钢液的高温及添加物的气体突出及膨胀,加上除尘装置吸尘的强大吸力,物料的细小颗粒在加入过程中被升腾的气流托举、卷入,举并随着气流逸出,使得物料量损失,污染环境;(3)现有包装后的物料大多是集合体大包装,物料之间的没有相对约束,在后续的物流、贮存过程和使用前的现场准备时,都会由于物料之间的碰撞、挤压和摩擦等使细粉的比例不断上升,物料准密度下降,影响物料的使用效果;(4)对物料进行加压制块,且大多都需要使用结合剂等,有些还需要干燥或烘烤,增加资源和能源的消耗;(5)现有包装方法中现场拆袋、破桶和袋、桶收集和处理等都不可避免地有较大的人工工作量,且用于辅助炼钢过程的粉粒状物料内包装并随物料投入到钢液中的都是加厚的塑料编织袋等,它们不仅不能被利用,而且燃烧后的烟尘对大气环境以及对炼钢现场人员的健康都是不利的。

4.经检索,关于其他对炼钢辅料的包装方法也有相关公开,例如采用包芯线的方法较为常见,如,中国专利申请号为:201210138111.x,申请日:2012年05月07日,发明创造名称为:一种无缝含铝包芯线,该申请案的包芯线由外包层及内芯构成,外包层包覆于内芯外表面,其中外包层由0.3~0.8mm厚的钢质材料构成,内芯由铝和钙中的一种或两种组合而成。该申请案中包芯线的生产过程为:先将纯钙锭在制线机上制成金属钙线;将金属钙线导入呈u形断面的铝带中,之后将所述u型的开口密封焊接,构成铝钙芯;之后将所述铝钙芯导入由钢带构成的断面近似u形的钢壳中,之后将所述钢壳的u型开口焊接密封。

5.该申请案中采用外包层将铝丝或钙丝的内芯进行包裹,且外包层也采用钢制材料,在炼钢过程中以喂线的形式向钢液中进行添加,较为方便。但是,上述包芯线的方式并

不适合对粉粒状的辅料进行包裹,且使用时也无法有效控制添加量,若要使用粘接剂进行预先处理,则不可避免地会存在资源浪费的情况。

技术实现要素:

6.1.要解决的问题

7.本实用新型的目的是从根本上解决现有粉粒状的炼钢用辅助物料包装方式存在的密封性差、物料使用效果难以保证,且物料运输和使用不便、人工工作量较大的问题,提供了一种炼钢粉粒状物料包装用产品的生产系统。采用本实用新型的生产系统能够生产出便于对钢液直接合金化处理的产品,其强度高、密封严、储存耐久性好,存储运输及使用时物料无洒落、无粉化、不变质、密实度高,有效提高了其利用率和金属收得率,减少了环境污染和降低了资源消耗。

8.2.技术方案

9.为了解决上述问题,本实用新型所采用的技术方案如下:

10.本实用新型的一种炼钢粉粒状物料包装用产品的生产系统,包括挤压成型机构、布料器、封闭焊接机构和飞剪,其中,挤压成型机构用于将待加工的定宽钢带加工成u形槽体,所述布料器用于向该u形槽体内填充金属化反应物料;所述封闭焊接机构用于将填充后的u形槽体加工为一端密闭的管体结构;所述飞剪用于剪切并密封该管体结构为多个单体密封产品。

11.更进一步的,所述挤压成型机构至少由一个成型辊轮组组成,其出料端通过管槽与封闭机构相连;所述布料器的出料口位于管槽上方。

12.更进一步的,所述封闭机构包括封闭辊轮组、焊机和挤压辊,该封闭辊轮组至少为一组,其出料端与焊机相连,焊机的出料端依次经过挤压辊、管体夹送辊与飞剪相连。

13.更进一步的,还包括夹送辊组,所述夹送辊组用于夹持并输送钢带。

14.更进一步的,还包括功能层涂敷机构,所述功能层涂敷机构设于夹送辊组与挤压成型机构之间,在钢带进行挤压成型之前用于对钢带进行功能性涂覆。

15.更进一步的,所述飞剪包括依次相连的物料挤压紧实机构、物料封闭单体挤压密封机构及横向切分机构,所述物料挤压紧实机构用于将管体结构挤压紧实;所述物料封闭单体挤压密封机构用于对挤压紧实后的管体结构进行单体挤压密封;所述横向切分机构对挤压密封后的单体进行切割。

16.更进一步的,还包括集料桶,所述集料桶位于横向切分机构下方,用于收集切割下的产品单体。

17.3.有益效果

18.相比于现有技术,本实用新型的有益效果为:

19.(1)本实用新型的一种炼钢粉粒状物料包装用产品的生产系统,主要包括挤压成型机构、布料器、封闭焊接机构和飞剪,通过该生产系统生产所得的产品,一方面,能够有效提高包装材料的常温强度、韧塑性,使包装层牢固、严密、不破损且与环境完全隔离,杜绝物流过程的撒漏,避免出现物料与过程环境之间相互作用而发生变质,实现全生命周期的清洁与环保。另一方面,有效提高了包装材料的高温性能,减少冶金过程物料的升腾飞逸和被熔渣隔离,实现炼钢粉粒状辅助物料有效使用和冶金效果的稳定和提高。

20.(2)本实用新型的一种炼钢粉粒状物料包装用产品的生产系统,采用现有成熟的机械加工设备,并对该生产系统的组合形式进行优化设计,生产线紧凑,设备重量小、结构简单、功耗小、包装效果好,后续收益高。生产所得的产品强度高、密封严、储存耐久性好,物料无洒落、无粉化、不变质、密实度高,提高了利用率和收得率,减少了环境污染和降低了资源消耗。

21.(3)本实用新型的一种炼钢粉粒状物料包装用产品的生产系统,该生产系统为一个集成联合机组,由分别具有材物料准备、防锈层涂覆、容器预成型、物料装填、物料紧实及密封、单体切分和外形圆整等功能的机构组成,能够很好地实现本实用新型方法所要求的所有定性和定量目标。

22.(4)本实用新型的一种炼钢粉粒状物料包装用产品的生产系统,采用高强度、高延伸率的碳钢作为外壳材料包裹粉粒状物料,一方面,粉粒状物料无需添加任何粘结剂,并还可以施以相对更高的压力进行挤压增加物料整体密度,使物料块体的准密度大大增加,提高炼钢粉粒状辅助物料的有效利用率及其功能稳定性。另一方面,只采用碳钢薄板作为唯一包装材料,包装材料单一,使用后直接转变为所支持的过程产品,无任何不良副作用,且外壳熔化后直接成为纯净的钢液,被炼钢过程完全充分利用。

23.(5)本实用新型的一种炼钢粉粒状物料包装用产品的生产方法,通过采用本实用新型的生产系统进行生产的产品,可实现炼钢粉粒状辅助物料使用的全生命周期的高效、清洁、便捷和自动化,粉粒状辅助物料完全被封装在高强度、严密封的微型碳钢外壳的单体容器内,容器单体的聚集体具备均匀散装颗粒物料的物理特性,可以很容易地被包装、转运、输送、贮存和使用,不会出现任何物料漏洒、扬尘等污染,完全可以满足智能制造条件下炼钢物料系统需求。

附图说明

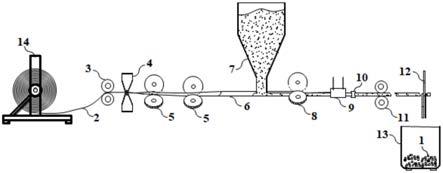

24.图1为本实用新型的一种炼钢粉粒状物料包装用产品的生产系统的整体结构示意图;

25.图2为采用本实用新型的生产系统生产的端部平口密封产品外形示意图;

26.图3为采用本实用新型的生产系统生产的端部脐型封口产品的纵剖面结构示意图。

27.图中:

28.1、产品;2、钢带;3、夹送辊组;4、功能层涂敷机构;5、成型辊轮组;6、管槽;7、布料器;8、封闭辊轮组;9、焊机;10、挤压辊;11、管体夹送辊;12、飞剪;13、集料桶;14、钢卷架。

29.101、焊缝;102、密封端口;103、平直段;104、弯曲段;105、粉粒状物料。

具体实施方式

30.针对目前炼钢行业的辅料的包装形式及包装方法存在较多缺陷,在包装、转运、输送、贮存和使用过程中,一方面由于现有包装方式密封性相对较差,在运输过程中,极易发生破损,导致出现物料与环境发生物理化学作用而改变特性,影响物料使用效果。另一方面,现有包装后的物料大多是集合体大包装,物料之间的没有相对约束,在后续的物流、贮存过程和使用前的现场准备时,都会由于物料之间的碰撞、挤压和摩擦等使细粉的比例不

断上升,物料准密度下降,从而也会进一步影响物料的使用效果,进而造成在钢液合金化的过程中,物料利用率较低,金属的收得率也会下降。此外,现有将物料进行加压制块,大多都需要添加结合剂等,因此还需要后续的干燥或烘烤操作。同时,使用结合剂后块体的强度、耐磨性和耐剥离性往往也不尽人意,且这些结合剂对于炼钢过程来说往往都是多余的,增加了资源和能源消耗,也不利于环境保护和职业卫生。

31.为此,本实用新型的一种炼钢粉粒状物料包装用产品的生产系统,其优于现有公知方法的实施原理可行性的核心是:将炼钢粉状辅助物料连续、严密和紧实封闭包装形成高强度微型碳钢外壳的密封包容单体产品,然后将该产品直接投入钢液中对钢液直径进行合金化。

32.在钢液直接合金化的过程中,金属化反应物封装在作为反应釜的产品内腔中,产品表面采用碳钢材质制成,其能在高温钢液内维持一定还原反应封闭时间,供内部金属化自反应物料(比如金属化化合物、还原剂以及与其他反应用助剂的混合物)预先进行还原反应。产品的外壳是由高强、高延伸率的低碳钢等制成,其厚度是基于还原反应过程动力学所决定的反应时间,其密封形式是基于还原反应过程气氛等来确定的。由于采用了本实用新型的产品,合金元素化合物及金属化反应助剂等在制作工厂被按照配方混匀并封装后,一直到在钢厂加入钢液熔化破裂之前,始终与过程环境完全隔离,有效避免了上述问题的产生,从而保证了物料的使用效果。

33.本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

34.此外还需要说明的是,本专利的改进点主要在于生产系统的组成及生产方法,其中生产系统中各组成机构和设备均可直接采用现有设备,可通过购买或自己生产得到,只要能够实现本专利的功能即可,因此本专利中对各组成机构和设备的具体结构不做要求。

35.下面结合具体实施例对本实用新型进一步进行描述。

36.实施例1

37.如图1、图2所示,本实施例的一种炼钢粉粒状物料包装用产品的生产系统,包括钢卷架14、功能层涂敷机构4、挤压成型机构、布料器7、封闭焊接机构和飞剪12,所述钢带2采用碳钢薄板,其厚度为0.3~2.0mm,其缠绕于钢卷架14留作备用;生产时,钢带2由夹送辊组3进行输送至加工产线,所述功能层涂敷机构4设于夹送辊组3与挤压成型机构之间,在钢带2进行挤压成型之前用于对钢带2进行功能性涂覆。其中,所述挤压成型机构用于将待加工的定宽钢带2挤压加工成u形槽体,所述布料器7用于向该u形槽体内填充物料;所述封闭焊接机构用于将填充后的u形槽体加工为一端密闭的管体结构;所述飞剪7用于剪切并密封该管体结构为多个单体密封装置。

38.具体的,挤压成型机构至少由一个成型辊轮组5组成,其出料端通过管槽6与封闭机构相连;本实施例中具体为两个,实际生产中,可根据实际需要设置个数。所述布料器7的

出料口位于管槽6上方。当挤压成型后的u形槽体进入管槽6内,输送至布料器7的出料口下方开始填充物料。所述封闭机构包括封闭辊轮组8、焊机9和挤压辊10,该封闭辊轮组8至少为一组,其出料端与焊机9相连,用于将填充好物料后的u形槽体进行纵向密封。焊机9的出料端依次经过挤压辊10、管体夹送辊11与飞剪12相连。所述飞剪7包括依次相连的物料挤压紧实机构、物料封闭单体挤压密封机构及横向切分机构,所述物料挤压紧实机构用于将管体结构挤压紧实,然后由物料封闭单体挤压密封机构对挤压紧实后的管体结构进行单体挤压密封,最后由横向切分机构对挤压密封后的单体进行切割。此外,横向切分机构下方还设有集料桶13,用于收集切割下的产品单体。

39.本实用新型的上述设备均采用现有成熟的加工设备,通过对产线上装置的组合进行优化设计,生产线紧凑,设备重量小、结构简单、功耗小、包装效果好,后续收益高。同时,通过采用本实用新型的生产系统进行生产的产品,可实现炼钢粉粒状辅助物料使用的全生命周期的高效、清洁、便捷和自动化,粉粒状辅助物料完全被封装在高强度、严密封的微型碳钢外壳的单体容器内,容器单体的聚集体具备均匀散装颗粒物料的物理特性,可以很容易地被包装、转运、输送、贮存和使用,不会出现任何物料漏洒、扬尘等污染,完全可以满足智能制造条件下炼钢物料系统需求。

40.本实用新型的生产方法,包括如下步骤:

41.步骤一:物料准备、钢带抽送及防锈功能层涂覆;用于封装粉粒状炼钢辅助物料的碳钢薄板的厚度为0.3~2.0mm,加工后产品的边长尺寸或当量直径范围为16~80mm。具体的,可根据实际需要对包装后的产品外形进行设计,通过设置不同功能的成型辊轮组5对钢带2进行挤压塑形,预先加工为不同形状的外壳结构,可为球形、柱形、直面多边形、曲面多边形、直面曲面多边形中的一种或一种以上的组合体。本实施例中产品的具体形式如图2所示,该产品的外壳形状为直面曲面多边形的组合,加工后的整体形状为一个扁平状的密封块状产品(包装外壳的上下表面均由平直段103及位于平直段103两侧的密封端口102组成,且密封端口102处的内径小于平直段103对应的内径。进一步的,密封端口102处也加工为水平段,且平直段103与密封端口102之间均通过弯曲段104进行过渡和连接,弯曲段104的具体结构和形状不受限制)。本实施例中通过密封剪切将产品加工成扁平状结构,一方面,便于压实内部的反应物料,排出产品内腔中的气体,另一方面,压实后的反应物料在运输过程中不会发生互相碰撞、挤压和摩擦等,从而有效避免了细粉的比例不断上升,物料准密度下降的现象发生,进而有效保证了反应物料的使用效果。如图3所示,该产品与图2中的产品不同之处在于,其密封端口2的形状不同,图2中为平面端口密封形式,图3中为脐状形式的密封口,以满足不同包装所需。

42.步骤二:钢壳管状u型槽体成型;钢壳管状u型槽体的直径范围为16~55mm。

43.步骤三:物料向u型槽体装填;根据实际需求设计物料的种类及配比,并在布料器7中预先混合均匀。

44.步骤四:将u型槽体纵向密封、物料紧实、单体切分及同步横向端面密封;采用连续折叠或连续拼焊的方式对u型槽体进行纵向侧密封。

45.步骤五:外形圆整。采用现有成熟的修整设备对切分后的包装单体横端面进行圆整。

46.本实施的生产系统进行加工时,加工流程为:钢带2由夹送辊组3连续地抽取和推

送,通过设置功能层涂敷机构4可以同步连续涂覆防腐功能涂层,再由功能层涂敷机构5将移动的钢带2预成型管状u形槽体容器。布料器7内预先混合好需要填充的物料,连续向管状槽体内定量装填粉粒状物料。填充好后,采用封闭辊轮组8折叠或焊机9对焊的方式连续纵向封闭(即形成图2中横向分布的长条状的焊缝101),纵向封闭后再由设有槽形或v型挤压头和剪刃的飞剪12按照定长度在将管状包容体切分成段的同时,并对管状包容体进行挤压和密封形成物料包装的密实块状单体。采用修整设备对切分后的包装单体横端面进行圆整,即可得到高密封性产品,该产品由微型单体密闭包装壳和填充于包装壳内腔的粉粒状物料105,该物料包含冶金过程使用的任意粉末状的单种物料或多种混合物料。

47.实施例2

48.本实施例采用实施例1中的生产系统进行加工,具体流程为:将粒径0~0.5mm的硅粉、石灰粉与品位95%的氧化钼按1:1.5:2的重量比例混碾均匀,通过输送管道将混碾均匀的预混料输送到预混料斗中,料斗下部设有布料器。首先由成型辊轮组将宽度104mm、厚度1.2mm的碳钢薄板加工成直径为30mm的u形槽体;槽体从布料器的出料口将预混料按定量均匀地灌入槽体中;随即采用封闭辊轮组将u形槽体挤压成纵向留有缝隙的管体;管体纵向缝隙经焊机封闭后继续前行至飞剪装置时被v型剪刃横向剪切并密封成长度为60mm的端部脐型状密闭封装单体;再采用平整装置对封装单体的脐型封口进行圆整;经圆整后的封装单体输入收集料仓;物料经计重后装入吨袋出厂。

49.实施例3

50.本实施例采用实施例1中的生产系统进行加工,具体流程为:将粒径0~12mm的fesi65硅铁粉粒输送到给料斗中,料斗下部设有布料器。首先用成型辊轮组将宽度150mm,厚度0.5mm的碳钢薄板加工成直径为45mm的u形槽体;槽体从布料器的下方通过的过程中布料器将预混料按定量均匀地灌入槽体中;随即采用封闭辊轮组将u形槽体挤压并纵向折叠方式封闭的管体;管体继续前行至飞剪装置时被槽型剪刃横向剪切并密封成长度为80mm的端部平口状密闭封装单体(即图2中的产品形状);再采用平整装置对封装单体的平口密封口进行圆整;经圆整后的封装单体输入收集料仓;物料经计重后装入自卸车出厂。

51.实施例4

52.本实施例采用实施例1中的生产系统进行加工,具体流程为:将粒径0~0.5mm的硅粉、石灰粉与品位95%的氧化钼按1:1.5:2的重量比例混碾均匀,通过输送管道将混碾均匀的预混料输送到预混料斗中,料斗下部设有布料器。首先由成型辊轮组将宽度185mm、厚度2.0mm的碳钢薄板加工成直径为55mm的u形槽体;槽体从布料器的出料口将预混料按定量均匀地灌入槽体中;随即采用封闭辊轮组将u形槽体挤压成纵向留有缝隙的管体;管体纵向缝隙经焊机封闭后继续前行至飞剪装置时被v型剪刃横向剪切并密封成长度为80mm的端部脐型状密闭封装单体;再采用平整装置对封装单体的脐型封口进行圆整;经圆整后的封装单体输入收集料仓;物料经计重后装入吨袋出厂。

53.实施例5

54.本实施例采用实施例1中的生产系统进行加工,具体流程为:将粒径0~0.5mm的碳粉通过输送管道将混碾均匀的预混料输送到预混料斗中,料斗下部设有布料器。首先由成型辊轮组将宽度60mm、厚度0.3mm的碳钢薄板加工成直径为16mm的u形槽体;槽体从布料器的出料口将预混料按定量均匀地灌入槽体中;随即采用封闭辊轮组将u形槽体挤压成纵向

留有缝隙的管体;管体纵向缝隙经焊机封闭后继续前行至飞剪装置时被v型剪刃横向剪切并密封成长度为60mm的端部脐型状密闭封装单体;再采用平整装置对封装单体的脐型封口进行圆整;经圆整后的封装单体输入收集料仓;物料经计重后装入吨袋出厂。

55.在上文中结合具体的示例性实施例详细描述了本实用新型。但是,应当理解,可在不脱离由所附权利要求限定的本实用新型的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本实用新型的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本实用新型或本技术和本实用新型的应用领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1