起重机吊钩/吊物旋角检测方法、误差消除方法及系统

1.本发明涉及起重机吊钩/吊物状态监测技术领域,尤其涉及一种起重机吊钩/吊物旋角检测方法、误差消除方法及系统。

背景技术:

2.起重机,通常由桥架、大车行移装置、小车行移装置、提升装置、控制室等部分构成,桥架沿两侧轨道纵向运行,能够充分利用桥架下面空出的空间吊运货物,其方便省力,广泛应用于车间、港口码头、仓库、高层建筑工地等场所。

3.目前防摆控制的主要包括开环控制、闭环控制以及开环和闭环相结合的方式。开环控制很容易实现,但不够精确;闭环系统精确性好,但需要时刻需要测量小车的位置和吊物的摆动角度作为控制器的反馈量,其中小车位置可以通过起重机主控制器plc进行获取,测量获取吊物的摆角是实现闭环防摆控制的关键。

4.但是起重机在摆动时会同时存在自旋运动,自旋运动产生的自旋角度会对摆角的检测造成较大的误差,因此如何检测和消除旋角,是实现摆角精确测量的前提。在已有的旋角检测相关研究中,存在一些关于旋角的专利文献:中国专利cn 110203424b和cn103868447b等,这些装置可以安装至起重机上,但是与起重机plc通信传输复杂,存在延时性,应用性不强。

技术实现要素:

5.针对现有技术的不足之处,本发明提供了一种起重机吊钩/吊物旋角检测方法、误差消除方法及系统,实现起重机吊钩/吊物旋角检测,以便对其进行消除,实现摆角精确测量。

6.第一方面,提供了一种起重机吊钩/吊物旋角检测方法,包括:

7.获取实时标志物图像;其中,标志物水平安装于吊钩的上表面,且在标志物的上表面同一圆周上设置有n个光源,且n≥3;实时标志物图像通过设置于标志物上方的图像采集装置采集得到;

8.对实时标志物图像进行预处理,建立标志物图像直角坐标系,获取每个光源光斑的实时圆心坐标,求取所有光源光斑的实时圆心坐标的平均值a

i

;并基于三点共圆的方法求取标志物上n个光源的共圆实时圆心坐标d

i

,得到实时位置向量

9.获取预设的起始位置向量

10.基于实时位置向量和起始位置向量得到自旋角度α为:

[0011][0012]

本方案首先通过在标志物上设置多个光源,求取所有光源光斑的圆心坐标并取平

均值,然后通过三点共圆的原理求取共圆的圆心,进而得到实时位置向量;然后基于实时位置向量和预设的初始位置向量得到自旋角度。通过三点共圆求取圆心的方法得到圆心坐标,相对于单个光源确定坐标的方式,减小了误差,提高了摆角的计算精度。

[0013]

进一步地,所述预处理过程包括:

[0014]

对实时标志物图像进行降噪处理;

[0015]

采用边缘检测算法处理降噪后的实时标志物图像,获取每个光源对应的光源光斑轮廓;

[0016]

采用连通域函数对每个光源光斑轮廓进行处理,得到每个光源光斑的圆心坐标d

i

(x

i

,y

i

)(i=1,2,

…

,n)。

[0017]

进一步地,所述降噪处理包括:选取十字交叉型结构元,对原始图像进行形态学处理的开运算,去除原始图像光源光斑中亮度较高的细小区域;

[0018]

采用连通域函数对每个光源光斑轮廓进行处理时,当光源光斑轮廓对应的圆心存在多个时,随机保留一个,去除其他坐标。

[0019]

进一步地,所述基于三点共圆的方法求取标志物上n个光源的共圆实时圆心坐标d

i

,具体包括:

[0020]

基于三点共圆的方法,n个光源三点共圆的圆心共个,求取个圆心坐标d

′

j

的平均值得到共圆实时圆心坐标d

i

:

[0021][0022]

通过任意选取三个光源利用三点共圆原理得到个圆心坐标,最后通过求平均值得到最终的实时圆心坐标,减小了误差,提高了检测精度。

[0023]

进一步地,所述预设的起始位置向量通过如下方法得到:

[0024]

获取起始标志物图像;

[0025]

对起始标志物图像进行预处理,建立标志物图像直角坐标系,获取每个光源光斑的起始圆心坐标,同时求取所有光源光斑的起始圆心坐标的平均值a0;并基于三点共圆的方法求取标志物上n个光源的共圆起始圆心坐标d0,得到起始位置向量

[0026]

更进一步地,获取n帧起始标志物图像,求取n帧起始标志物图像的a0和d0,采用求平均值的方法得到a0和d0的平均值和进而得到起始位置向量

[0027]

进一步地,标志物上n个光源中相邻光源之间的夹角为30

°

~100

°

,且光源为不可见光波段灯,图像采集装置前端设置有与光源波段对应的滤光片。通过交相邻光源的夹角设置为30

°

~100

°

,可提高基于三点共圆原理求共圆圆心的精度。采集不可见光波段光源和滤光片的结合,消极的标志物图像消除了周维环境光纤的影响,抗干扰能力强。

[0028]

第二方面,提供了一种起重机吊钩/吊物旋角误差消除方法,旋角误差消除方法即为求解出直角坐标系下消除自旋角度后的理想位置下共圆圆心坐标,包括:

[0029]

采用如上所述的起重机吊钩/吊物旋角检测方法获取当前自旋角度α和共圆实时圆心坐标d

i

(x

w

,y

w

);

[0030]

获取实时起重机吊钩/吊物自旋中心在以共圆实时圆心d

i

为原点的直角坐标系下

的坐标o

i

=o0(x,y);其中o0(x,y)为标定的起始位置时起重机吊钩/吊物自旋中心在以共圆起始圆心d0为原点的直角坐标系下的坐标;

[0031]

消除自旋角度后的理想位置下起重机吊钩/吊物自旋中心坐标o

′

i

(x’b

,y’b

)为:

[0032][0033]

用d

′

i

表示消除自旋角度后的理想位置下共圆圆心坐标,则在以共圆实时圆心d

i

′

为原点的直角坐标系下存在:

[0034][0035]

在标志物图像直角坐标系下,求取起始位置向量与标志物图像直角坐标系的水平坐标轴的夹角β,消除自旋角度后的理想位置下共圆圆心坐标d

′

i

(x’w

,y’w

)为:

[0036][0037]

第三方面,提供了一种起重机吊钩/吊物旋角检测系统,包括:标志物、角度检测仪;所述角度检测仪包括图像采集装置及控制器;

[0038]

所述标志物用于水平安装于吊钩的上表面,且所述标志物上表面同一圆周上设置有n个光源,且n≥3;

[0039]

图像采集装置用于采集实时标志物图像并发送至控制器,其垂直向下安装在起重机小车上,且吊钩静止时标志物位于图像采集装置的视野中心;

[0040]

控制器包括图像预处理模块、位置向量获取模块、自旋角度计算模块;

[0041]

所述图像预处理模块用于对实时标志物图像进行预处理,建立标志物图像直角坐标系,获取每个光源光斑的实时圆心坐标,同时求取所有光源光斑的实时圆心坐标的平均值a

i

;

[0042]

所述位置向量获取模块用于基于三点共圆的方法求取标志物上n个光源的共圆实时圆心坐标d

i

,得到实时位置向量还用于获取预设的起始位置向量

[0043]

所述自旋角度计算模块用于基于实时位置向量和起始位置向量得到自旋角度α为:

[0044][0045]

进一步地,所述标志物上n个光源中相邻光源之间的夹角为30

°

~100

°

,且光源为不可见光波段灯,图像采集装置前端设置有与光源波段对应的窄带滤光片。

[0046]

第四方面,提供了一种起重机吊钩/吊物旋角误差消除系统,包括如上所述的起重机吊钩/吊物旋角检测系统,且所述控制器还包括旋角消除模块;

[0047]

所述旋角消除模块用于获取当前自旋角度α和共圆实时圆心坐标d

i

(x

w

,y

w

);

[0048]

获取实时起重机吊钩/吊物自旋中心在以共圆实时圆心d

i

为原点的直角坐标系下的坐标o

i

=o0(x,y);其中o0(x,y)为标定的起始位置时起重机吊钩/吊物自旋中心在以共圆起始圆心d0为原点的直角坐标系下的坐标;

[0049]

消除自旋角度后的理想位置下起重机吊钩/吊物自旋中心坐标o

′

i

(x’b

,y’b

)为:

[0050][0051]

用d

′

i

表示消除自旋角度后的理想位置下共圆圆心坐标,则在以共圆实时圆心d

i

′

为原点的直角坐标系下存在:

[0052][0053]

在标志物图像直角坐标系下,求取起始位置向量与标志物图像直角坐标系的水平坐标轴的夹角β,消除自旋角度后的理想位置下共圆圆心坐标d

′

i

(x’w

,y’w

)为:

[0054][0055]

有益效果

[0056]

本发明提出了一种起重机吊钩/吊物旋角检测方法、误差消除方法及系统,具有如下优点:

[0057]

(1)本发明能够较好的实现对起重机吊钩/吊物的状态监测;

[0058]

(2)本发明相比于之前不对旋角进行检测和消除,在对起重机摆动摆角的识别检测中,摆角检测精度明显提高;

[0059]

(3)本发明为进一步实现起重机闭环防摆控制技术提供技术支持,在起重机智能化发展过程中有较好的应用前景。

附图说明

[0060]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0061]

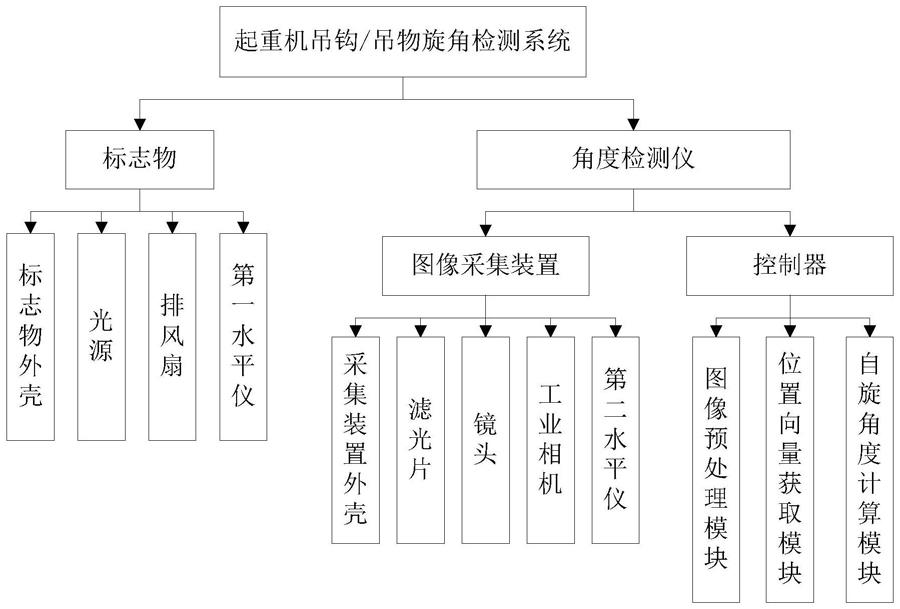

图1是本发明实施例提供的起重机吊钩/吊物旋角检测系统结构框图;

[0062]

图2是本发明实施例提供的标志物结构示意图;

[0063]

图3是本发明实施例提供的标志物上表面平面示意图;

[0064]

图4是本发明实施例提供的角度检测仪结构示意图;

[0065]

图5是本发明实施例提供的标志物和角度检测仪在起重机上安装位置示意图;

[0066]

图6是本发明实施例提供起重机吊钩/吊物旋角检测流程图;

[0067]

图7是本发明实施例提供的起重机吊钩/吊物旋角误差消除系统结构示意图;

[0068]

图8是本发明实施例提供的起重机吊钩/吊物旋角误差消除方法流程图;

[0069]

图9是本发明实施例提供的起重机运动过程中,采集标志物图像示意图;

[0070]

图10中,(a)为未消除自旋干扰的摆角检测曲线;(b)为消除自旋干扰的摆角检测曲线。

[0071]

其中,电源开关1、电源指示灯2、标志物外壳3、光源4、第一水平仪5、固定螺栓孔6、排风扇7、采集装置外壳8、滤光片9、镜头10、工业相机11、支撑脚12、第二水平仪13、控制器14、电源模块15、透明玻璃17。

具体实施方式

[0072]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

[0073]

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”、“中心”、“纵向”、“横向”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0074]

需要说明的是,在本发明的描述中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或顺序。此外,在本发明的描述中,除非另有说明,“多个”的含义是指至少两个。

[0075]

实施例1

[0076]

如图1至图5所示,本实施例提供了一种起重机吊钩/吊物旋角检测系统,包括标志物、角度检测仪;所述角度检测仪包括图像采集装置及控制器;

[0077]

所述标志物用于水平安装于吊钩的上表面,且所述标志物上表面同一圆周上设置有n个光源,且n≥3;

[0078]

图像采集装置用于采集实时标志物图像并发送至控制器,其垂直向下安装在起重机小车上,且吊钩静止时标志物位于图像采集装置的视野中心;

[0079]

控制器包括图像预处理模块、位置向量获取模块、自旋角度计算模块;

[0080]

所述图像预处理模块用于对实时标志物图像进行预处理,建立标志物图像直角坐标系,获取每个光源光斑的实时圆心坐标,同时求取所有光源光斑的实时圆心坐标的平均值a

i

;

[0081]

所述位置向量获取模块用于基于三点共圆的方法求取标志物上n个光源的共圆实时圆心坐标d

i

,得到实时位置向量还用于获取预设的起始位置向量

[0082]

所述自旋角度计算模块用于基于实时位置向量和起始位置向量得到自旋角度α为:

[0083][0084]

优选地,所述标志物上n个光源中相邻光源之间的夹角为30

°

~100

°

,且光源为不可见光波段灯,图像采集装置前端设置有与光源波段对应的窄带滤光片。

[0085]

更具体地,如图2所示,标志物包括标志物外壳、安装于标志物外壳内的电源、安装于标志物外壳上的电源开关1、电源指示灯2、光源4、第一水平仪5和排风扇7构成,排风扇、光源、电源指示灯均与电源电连接,光源开关用于控制电源回路的通断,排风扇用于标志物的散热。本实施例中,标志物外壳3上表面在半径为r=40mm的同一圆周上开4个孔,如图3所示,用于安装光源4,两孔夹角从左至右分别为45

°

、90

°

和45

°

,光源优选940nm波段红外灯,采用4节1.5v电池供电,标志物外壳3优选为不锈钢或铝合金材质,标志物外壳3上设置有用

于安装的固定螺栓孔6。

[0086]

图像采集装置包括采集装置外壳8、滤光片9、镜头10、工业相机11、第二水平仪13、电源模块15,工业相机11、镜头10、滤光片9从上至下依次设置,控制器14集成于采集装置外壳8内,通过支撑脚12固定;工业相机11、控制器14均与电源模块电连接;采集装置外壳8底部为透明玻璃17。本实施例中滤光片9为与光源波段对应的940nm窄带滤光片。

[0087]

使用该起重机吊钩/吊物摆角检测系统时,需先设定初始位置向量具体过程如下:

[0088]

a1:获取起始标志物图像(即静置状态下的标志物图像)。

[0089]

a2:对起始标志物图像进行预处理,建立标志物图像直角坐标系,获取每个光源光斑的起始圆心坐标。具体包括:

[0090]

a21:对起始标志物图像进行降噪处理:选取十字交叉型结构元,对起始标志物图像进行形态学处理的开运算,去除起始标志物图像光源光斑中亮度较高的细小区域(面积小于预设值的区域);

[0091]

a22:采用边缘检测算法处理降噪后的起始标志物图像,获取每个光源对应的光源光斑轮廓;

[0092]

a23:采用连通域函数对每个光源光斑轮廓进行处理,得到每个光源光斑的圆心坐标d

i

(x

i

,y

i

)(i=1,2,

…

,n)。

[0093]

a3:求取所有光源光斑的起始圆心坐标的平均值a0:

[0094][0095]

a4:并基于三点共圆的方法求取标志物上n个光源的共圆起始圆心坐标d0,得到起始位置向量具体包括:

[0096]

基于三点共圆的方法,n个光源三点共圆的圆心共个,求取个圆心坐标d

′

j

的平均值得到共圆起始圆心坐标d0:

[0097][0098]

然后基于共圆起始圆心坐标d0和起始圆心坐标的平均值a0得到起始位置向量

[0099]

然后获取实时标志物图像(运动过程中的标志物图像),采用上述同样的方法得到实时位置向量

[0100]

然后基于实时位置向量和起始位置向量得到自旋角度α为:

[0101][0102]

具体实施时,为了保证起始位置向量的精度,可采用多次测量求平均值的方式,具体包括:获取n帧起始标志物图像,采用上述方法求取n帧起始标志物图像的a0和d0,采

用求平均值的方法得到n个a0和d0的平均值和进而得到起始位置向量

[0103]

实施例2

[0104]

如图6所示,本实施例提供了一种起重机吊钩/吊物旋角检测方法,包括:

[0105]

s1:获取实时标志物图像;其中,标志物水平安装于吊钩的上表面,且在标志物的上表面同一圆周上设置有n个光源,且n≥3;实时标志物图像通过设置于标志物上方的图像采集装置采集得到;

[0106]

s2:对实时标志物图像进行预处理,建立标志物图像直角坐标系,获取每个光源光斑的实时圆心坐标,求取所有光源光斑的实时圆心坐标的平均值a

i

;并基于三点共圆的方法求取标志物上n个光源的共圆实时圆心坐标d

i

,得到实时位置向量

[0107]

s3:获取预设的起始位置向量

[0108]

s4:基于实时位置向量和起始位置向量得到自旋角度α为:

[0109][0110]

本方案首先通过在标志物上设置多个光源,求取所有光源光斑的圆心坐标并取平均值,然后通过三点共圆的原理求取共圆的圆心,进而得到实时位置向量;然后基于实时位置向量和预设的初始位置向量得到自旋角度。通过三点共圆求取圆心的方法得到圆心坐标,相对于单个光源确定坐标的方式,减小了误差,提高了摆角的计算精度。

[0111]

实施例3

[0112]

如图7所示,本实施例提供了一种起重机吊钩/吊物旋角误差消除系统,其与实施例1的区别仅在于控制器还包括旋角消除模块,所述旋角消除模块用于获取当前自旋角度α和共圆实时圆心坐标d

i

(x

w

,y

w

);

[0113]

获取实时起重机吊钩/吊物自旋中心在以共圆实时圆心d

i

为原点的直角坐标系下的坐标o

i

=o0(x,y);其中o0(x,y)为标定的起始位置时起重机吊钩/吊物自旋中心在以共圆起始圆心d0为原点的直角坐标系下的坐标;

[0114]

消除自旋角度后的理想位置下起重机吊钩/吊物自旋中心坐标o

′

i

(x’b

,y’b

)为:

[0115][0116]

用d

′

i

表示消除自旋角度后的理想位置下共圆圆心坐标,则在以共圆实时圆心d

i

′

为原点的直角坐标系下存在:

[0117][0118]

在标志物图像直角坐标系下,求取起始位置向量与标志物图像直角坐标系的水平坐标轴的夹角β,消除自旋角度后的理想位置下共圆圆心坐标d

′

i

(x’w

,y’w

)为:

[0119][0120]

图9所示为起重机运动过程中,采集标志物图像示意图。下面结合图9对消除自旋

角的原料进行说明。

[0121]

首先,起始位置时,d0为共圆起始圆心,o0为起始位置起重机吊钩/吊物自旋中心,以d0为原点,标志物所在半圆周直径的中垂线为x轴,半圆周直径为y轴(所在方向),人工标定出起重机吊钩/吊物自旋中心的坐标o0(x,y)。

[0122]

d

i

为共圆实时圆心,o

i

为实时起重机吊钩/吊物自旋中心,以d

i

为原点,标志物所在半圆周直径的中垂线为x轴,半圆周直径为y轴(所在方向),则实时起重机吊钩/吊物自旋中心o

i

的坐标与o0(x,y)数值相同,即o

i

=o0(x,y)。

[0123]

以实时起重机吊钩/吊物自旋中心o

i

为中心,将标志物旋转角度α,得到的d

′

i

为消除自旋角度后的理想位置下共圆圆心;以共圆实时圆心d

i

为中心,将标志物旋转角度α,得到的o

′

i

为消除自旋角度后的理想位置下起重机吊钩/吊物自旋中心。因此,可得到

[0124]

消除自旋角度后的理想位置下共圆圆心坐标d

′

i

(x’w

,y’w

)计算过程如下:o

i

=o0(x,y)已知,旋转角度α已知,即可求得o

′

i

(x’b

,y’b

);d

i

已知,且进而可求得消除自旋角度后的理想位置下共圆圆心坐标d

′

i

(x’w

,y’w

)。

[0125]

实施例4

[0126]

如图8所示,本实施例提供了一种起重机吊钩/吊物旋角误差消除方法,旋角误差消除方法即为求解出直角坐标系下消除自旋角度后的理想位置下共圆圆心坐标,包括:

[0127]

s1:获取实时标志物图像;其中,标志物水平安装于吊钩的上表面,且在标志物的上表面同一圆周上设置有n个光源,且n≥3;实时标志物图像通过设置于标志物上方的图像采集装置采集得到;

[0128]

s2:对实时标志物图像进行预处理,建立标志物图像坐标系,获取每个光源光斑的实时圆心坐标,求取所有光源光斑的实时圆心坐标的平均值a

i

;并基于三点共圆的方法求取标志物上n个光源的共圆实时圆心坐标d

i

(x

w

,y

w

),得到实时位置向量

[0129]

s3:获取预设的起始位置向量

[0130]

s4:基于实时位置向量和起始位置向量得到自旋角度α为:

[0131][0132]

s5:获取实时起重机吊钩/吊物自旋中心在以共圆实时圆心d

i

为原点的直角坐标系下的坐标o

i

=o0(x,y);其中o0(x,y)为标定的起始位置时起重机吊钩/吊物自旋中心在以共圆起始圆心d0为原点的直角坐标系下的坐标;

[0133]

s6:消除自旋角度后的理想位置下起重机吊钩/吊物自旋中心坐标o

′

i

(x’b

,y’b

)为:

[0134][0135]

s7:用d

′

i

表示消除自旋角度后的理想位置下共圆圆心坐标,则在以共圆实时圆心d

i

′

为原点的直角坐标系下存在:

[0136][0137]

s8:在标志物图像直角坐标系下,求取起始位置向量与标志物图像直角坐标系的水平坐标轴的夹角β,消除自旋角度后的理想位置下共圆圆心坐标d

′

i

(x’w

,y’w

)为:

[0138][0139]

为进一步理解本发明的技术方案,下面结合试验作进一步说明。

[0140]

搭建3m

×

2m

×

2m起重机模拟试验台,标志物水平安装在起重机吊钩的上表面,打开标志物电源开关,角度检测仪水平安装在起重机小车上,吊钩静止时标志物位于所采集实时图像的视野中心。

[0141]

将标志物安放在旋转平台非圆心处,利用旋转平台的自转,来模拟实际标志物的自旋过程。在起重机吊钩/吊物没有摆动,且没有加消除自旋干扰的情况下,旋转180

°

后,摆角检测结果如图10(a)所示;在加了消除自旋干扰的情况下,旋转180

°

后,摆角检测结果如图10(b)所示。

[0142]

由理论分析可知,起重机吊钩/吊物没有摆动时,标志物绕自旋中心旋转180

°

,摆角应该基本为0

°

。如图10(b)所示中,检测获取的摆角从0

°

到180

°

旋转过程中,摆角由0

°

到0.18

°

;标志物旋转到180

°

稳定后,摆角也在0.08

°

左右,非常接近0

°

。与图10(a)对比可见,旋角消除效果非常好。

[0143]

对比未加消除自旋和加了消除自旋对摆角检测的影响,加了消除自旋后,自旋对吊钩或者吊物的摆动的影响大大减小,提高了摆角检测精度。

[0144]

可以理解的是,上述各实施例中相同或相似部分可以相互参考,在一些实施例中未详细说明的内容可以参见其他实施例中相同或相似的内容。

[0145]

流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或更多个用于实现特定逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本发明的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本发明的实施例所属技术领域的技术人员所理解。

[0146]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1