条带自动卷取装置、条带在线制作及多工位自动打卷系统的制作方法

1.本发明涉及轮胎生产辅助设备领域,尤其涉及一种用于将冠带条或者钢丝圈包布条等宽度(10毫米至30毫米)较窄的条带自动缠绕打卷的卷取装置,以及可将上述条带在线制作并通过多个工位的条带自动卷取装置形成自动打卷系统。

背景技术:

2.现有技术中,轮胎用的冠带条或者钢丝圈包布缠绕用的包布条,一般是先制作整片或者整卷的宽度较大的冠带或者包布,然后再裁切成所需宽度的条带样式的冠带条或者包布条,该制作方式虽然较为简单,但是在裁切成窄幅(一般宽度为10毫米至30毫米)的冠带条或者包布条等条带时,切割后的条带两侧的尼龙线等线状物容易因切割导致破损,进而导致条带内的工作用的尼龙线数量较预定的数量少,例如预定裁切成15毫米宽度的条带有10根尼龙线,但因裁切导致条带两侧尼龙线损坏后仅有8根可用,因此切割后的窄幅条带质量较差;此外,无论是缠绕成整卷后再切割成窄幅的条带,还是整片切割成窄幅的条带,均需要再次将切割后的条带缠绕至辊筒上形成具有足够长度的条带料卷以备生产使用,而将切割后的条带再缠绕成卷则需要额外的时间处理,因此工作效率较低。

技术实现要素:

3.为解决上述技术问题,本发明提供一种条带自动卷取装置,包括第一动力源,用于提供驱动力;其还包括料卷组件,所述料卷组件包括用于缠绕所述条带的第一卷轴与第二卷轴,以及用于切换第一卷轴或第二卷轴旋转的换向离合器;第一传动组件,用于连接换向离合器与第一动力源;排线器组件,用于将条带切换至第一卷轴或第二卷轴进行缠绕并打卷;其中,所述第一动力源在驱动第一卷轴或第二卷轴旋转的同时,可同步驱动排线器组件沿该旋转卷轴的轴向方向往复移动。

4.优选地,所述排线器组件包括:排线移动组件、第一驱动轴、第二驱动轴与第二传动组件;其中,所述第一动力源与第一驱动轴连接设置,所述排线移动组件与第二驱动轴连接设置,所述第一驱动轴与第二驱动轴通过第二传动组件连接设置,所述第一驱动轴与换向离合器通过第一传动组件连接设置。

5.优选地,所述换向离合器包括第一换向离合器与第二换向离合器,所述第一换向离合器与第一卷轴连接设置,所述第二换向离合器与第二卷轴连接设置。

6.优选地,还包括用于安装各种功能组件的支架,设置于所述支架上的排线支撑架,所述排线移动组件设置于排线支撑架上部并可往复移动,所述第一驱动轴与第二驱动轴设置于所述排线支撑架内,所述第二传动组件设置于所述排线支撑架的端部位置。

7.优选地,所述排线支撑架设置有第一支撑板、第二支撑板与第三支撑板;所述排线移动组件设置于第一支撑板上并可往复移动,所述第一驱动轴设置于第二支撑板与第三支撑板之间,所述第二驱动轴设置于第一支撑板与第二支撑板之间。

8.优选地,所述排线移动组件包括:送料组件、裁刀组件与第二动力源,所述第二动

力源驱动送料组件与裁刀组件上升或下降。

9.优选地,所述第一传动组件为齿轮链条结构或同步带结构。

10.优选地,所述齿轮链条结构包括第一齿轮、第二齿轮与第一链条;所述第一齿轮与第一驱动轴固定连接,第二齿轮与换向离合器连接,第一链条与第一齿轮、第二齿轮啮合。

11.优选地,所述排线支撑架上设置有换向组件,用于切换排线移动组件将条带缠绕至第一卷轴或第二卷轴上。

12.优选地,所述换向组件包括:换向杆,设置于换向杆上的第一挡块组件与第二挡块组件,所述第一挡块组件与第二挡块组件用于限定排线移动组件对应第一卷轴或第二卷轴的移动范围。

13.优选地,所述第一挡块组件包括:第一挡块与第一限位器,所述第二挡块组件包括:第二挡块与第二限位器;所述第一限位器与第二限位器均设置有电机,以及由电机驱动可伸缩的阻挡块。

14.优选地,所述排线器组件上设置有转向开关。

15.优选地,所述送料组件与裁刀组件相邻设置。

16.优选地,所述裁刀组件包括裁刀头与驱动裁刀头伸缩的第三动力源。

17.优选地,所述裁刀头包括第四动力源、第五动力源与连接件,所述第五动力源设置于连接件上,所述第五动力源驱动端设置有刀片,所述第四动力源驱动连接件移动。

18.本发明还提供一种条带在线制作及多工位自动打卷系统,包括:锭子架,用于将多股丝状物进行同步放线;挤出机,通过预定口型将预定股数的丝状物在线覆胶,形成n组条带;冷却装置,用于将条带冷却;储料装置,用于暂存冷却后的条带;其还包括n组如上述任一所述的条带自动卷取装置,以将在线制作的n组条带直接分别通过n组条带自动卷取装置缠绕成卷。

19.通过上述公开的技术内容可知,本发明所述的条带自动卷取装置,主要是通过料卷组件、第一传动组件与排线器组件等构件,以实现将窄幅的条带连续不断地自动缠绕打卷的功能,具有使用方便且无需人工干预、条带打卷效率高等优点;本发明所述的条带在线制作及多工位自动打卷系统,主要是通过共用一套锭子架、挤出机、冷却装置与储料装置即可实现高质量的窄幅条带生产制作,且可根据实际需要合理设置条带自动卷取装置的工位数,实现n倍的条带缠绕打卷的产能,大幅提高条带料卷的生产效率。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

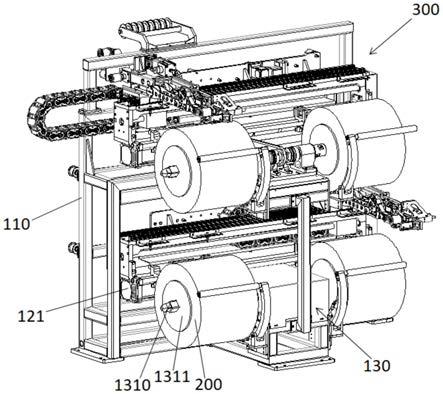

21.图1为本发明中两工位条带自动卷曲装置的整体示意图。

22.图2为本发明中单工位条带自动卷曲装置的部分示意图。

23.图3为本发明中单工位条带自动卷曲装置另一视角的部分示意图。

24.图4为本发明中单工位条带自动卷曲装置另一视角的部分示意图。

25.图5为本发明中单工位条带自动卷曲装置局部的示意图。

26.图6为图5的另一角度示意图。

27.图7为本发明中条带自动卷曲装置中排线移动组件的示意图。

28.图8为本发明中条带自动卷曲装置中裁刀头的示意图。

29.图9为本发明中条带在线制作及多工位自动打卷系统的示意图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明的保护范围。

31.如附图1至8所示,本发明公开一种冠带条或包布条的条带自动卷取装置100,其包第一动力源121,用于提供驱动力;其还包括料卷组件130,所述料卷组件130包括用于缠绕所述条带的第一卷轴1310与第二卷轴1320,以及用于切换第一卷轴1310或第二卷轴1320旋转的换向离合器;第一传动组件,用于连接换向离合器与第一动力源121;排线器组件,用于将条带切换至第一卷轴1310或第二卷轴1320进行缠绕并打卷;其中,所述第一动力源121在驱动第一卷轴1310或第二卷轴1320旋转的同时,可同步驱动排线器组件沿该旋转卷轴(第一卷轴1310或第二卷轴1320)的轴向方向往复移动。需说明的是,上述用于将条带切换至第一卷轴1310或第二卷轴1320进行缠绕并打卷,也可以是缠绕在设置于第一卷轴1310或第二卷轴1320外设置的第一辊筒1311或第二辊筒1321上。

32.也就是说,本发明通过上述配置,当换向离合器切换至第一卷轴1310旋转工作时,则第二卷轴1320为非工作状态;反之亦然,当换向离合器切换至第二卷轴1320旋转工作时,则第一卷轴1310为非工作状态。以第一卷轴1310旋转缠绕条带为例阐述说明,此时第一动力源121驱动第一卷轴1310旋转,同时驱动排线器组件仅在第一卷轴1310预定范围(即在第一卷轴1310的某一段长度上缠绕条带)内往复移动,以将条带连续地缠绕至第一卷轴1310上形成料卷,即打卷;当在第一卷轴1310上将条带打卷完成后裁断条带,并将打卷后的条带料卷通过人工或者自动化设备转移至其他后续工位或者料卷暂存位置处;与此同时,第一动力源121驱动排线器组件移动至第二卷轴1320处,切换换向离合器使第二卷轴1320旋转,由第一动力源121驱动排线器组件仅在第二卷轴1320预定范围(即在第二卷轴1320的某一段长度上缠绕条带)内往复移动,以及第一动力源121同时驱动第二卷轴1320旋转以将条带连续地缠绕至第二卷轴1320上形成料卷,即打卷,然后将条带裁断,并将打卷后的条带料卷通过人工或者自动化设备转移至其他后续工位或者料卷暂存位置处;再由上述相同的方式返回至由第一卷轴1310旋转缠绕条带并打卷、移出料卷、裁断条带后,再由第二卷轴1320旋转缠绕条带并打卷、移出料卷、裁断条带。也就是说通过本发明公开的技术方案,可以实现将宽度较窄的条带连续不断地缠绕至第一卷轴1310或第二卷轴1320上,不间断地进行条带缠绕与打卷,通过本发明所述的条带自动卷取装置100可大幅提高条带的打卷效率,且无需人工干预,全程自动化作业。

33.具体而言,本发明所述的排线器组件可以包括:排线移动组件140、第一驱动轴141、第二驱动轴142与第二传动组件143;其中,所述第一动力源121与第一驱动轴141连接设置,所述排线移动组件140与第二驱动轴142连接设置,所述第一驱动轴141与第二驱动轴

142通过第二传动组件143连接设置,所述第一驱动轴141与换向离合器通过第一传动组件连接设置。较佳地,所述换向离合器包括第一换向离合器151与第二换向离合器152,所述第一换向离合器151与第一卷轴1310连接设置,所述第二换向离合器152与第二卷轴1320连接设置。因此,当第一动力源121驱动第一驱动轴141旋转时,通过第一传动组件带动处于工作状态的第一换向离合器151旋转,进而带动第一卷轴1310旋转;与此同时,第一驱动轴141的端部通过第二传动组件143与第二驱动轴142联动,进而带动排线移动组件140同步移动,以实现将排线移动组件140输出的条带缠绕至第一卷轴1310上或者第一卷轴1310设置的第一辊筒1311上实现条带的缠绕及打卷;同样地,当第一动力源121驱动第一驱动轴141旋转时,通过第一传动组件带动处于工作状态的第二换向离合器152旋转,进而带动第二卷轴1320旋转;与此同时,第一驱动轴141的端部通过第二传动组件143与第二驱动轴142联动,进而带动排线移动组件140同步移动,以实现将排线移动组件140输出的条带缠绕至第二卷轴1320上或者第二卷轴1320设置的第二辊筒1321上实现条带的缠绕打卷。其中,本发明所述的第二传动组件143可以是齿轮链条结构或者链轮链条结构或者同步带结构。

34.较佳地,本发明所述的第一换向离合器151与第二换向离合器152可以选择常见的气动离合器,所述第一换向离合器151或第二换向离合器152的工作状态是指第一换向离合器151或第二换向离合器152处于充气闭合状态,处于充气闭合状态的第一换向离合器151连接第一卷轴1310与第一驱动轴141同步旋转或者处于充气闭合状态的第二换向离合器152连接第二卷轴1320与第一驱动轴141同步旋转。此外,本发明所述第一传动组件可以为齿轮链条结构或者链轮链条结构或者同步带结构。以齿轮链条结构为例阐述如下,所述齿轮链条结构包括第一齿轮161、第二齿轮162与第一链条163;所述第一齿轮161与第一驱动轴141固定连接,第二齿轮162两端分别与第一换向离合器151、第二换向离合器152固定连接,且第一链条163与第一齿轮161、第二齿轮162啮合联动,并通过第一换向离合器151与第二换向离合器152的工作状态以选择第一卷轴1310旋转缠绕条带并打卷,还是第二卷轴1320旋转缠绕条带并打卷。

35.此外,本发明还包括用于安装各种功能组件的支架110,以及设置于所述支架110上的排线支撑架,所述排线移动组件140设置于排线支撑架上部并可往复移动,所述第一驱动轴141与第二驱动轴142设置于所述排线支撑架内,所述第二传动组件143设置于所述排线支撑架的端部位置。具体而言,所述排线器组件上还可以设置有转向开关1741,所述排线支撑架设置有第一支撑板171、第二支撑板172与第三支撑板173;所述排线移动组件140设置于第一支撑板171上并通过滑块174可在第一支撑板171往复移动,所述转向开关1741设置于滑块174上,所述第一驱动轴141设置于第二支撑板172与第三支撑板173之间,所述第二驱动轴142设置于第一支撑板171与第二支撑板172之间。较佳地,在本发明所述的排线支撑架上设置有换向组件,用于切换排线移动组件140将条带缠绕至第一卷轴1310或第二卷轴1320上。具体地,所述换向组件包括:换向杆181,设置于换向杆181上的第一挡块组件与第二挡块组件,所述第一挡块组件与第二挡块组件用于限定排线移动组件140对应第一卷轴1310或第二卷轴132的移动范围。其中,所述第一挡块组件包括:第一挡块182与第一限位器183,所述第二挡块组件包括:第二挡块184与第二限位器185;所述第一限位器183与第二限位器185均设置有电机186,以及由电机驱动可伸缩的阻挡块187。

36.通过上述配置结构,本发明可实现排线移动组件140自动地、不间断地将条带缠绕

至第一卷轴1310或第一辊筒1311上缠绕成条带料卷200,或者缠绕至第二卷轴1320或第二辊筒1321上缠绕成条带料卷200,当在第一卷轴1310或第一辊筒1311上打卷完成后等待卸载条带料卷200,同时排线移动组件140移动至第二卷轴1320或第二辊筒1321处继续缠绕条带并打卷;同样地,在第二卷轴1320或第二辊筒1321打卷完成后等待卸载条带料卷200。也就是说,排线移动组件140在第一卷轴1310与第二卷轴1320之间重复上述动作,即可实现不间断地将条带缠绕至第一卷轴1310或第二卷轴1320上打卷,可大幅提高条带的缠绕效率,降低人工成本。其工作原理阐述如下:第一换向离合器151处于工作状态,排线移动组件140在第一挡块182与第一限位器183的限定范围内往复移动,以将条带缠绕至对应的第一卷轴1310或第一辊筒1311上,例如将条带自第一挡块182限定的起始端开始缠绕,并跟随排线移动组件140连续缠绕移动至第一限位器183限定的末端,当转向开关1741受到第一限位器183上的阻挡块187阻挡后变向,排线移动组件140再由第一限位器183限定的末端继续将条带向第一挡块182限定的起始端缠绕;同样地,当转向开关1741受到第一挡块182的阻挡后变向,排线移动组件140继续将条带自第一挡块182限定的起始端开始缠绕至末端,反复上述缠绕动作直至条带缠绕成预定规格的条带料卷200;此时,第一限位器183与第二限位器185上各自的电机186驱动各自的阻挡块187收缩,使排线移动组件140通过滑块174顺利移动至第二卷轴1320处;当第二限位器185上的电机186驱动阻挡块187伸展复位,第二换向离合器152处于工作状态,此时排线移动组件140在第二卷轴1320或第二辊筒1321上将条带缠绕成条带料卷200,工作原理与在第一卷轴1310或第一辊筒1311上缠绕方式相同,排线移动组件140在第二限位器185上的阻挡块187与第二挡块184的作用下往复移动地将条带缠绕至第二卷轴1320或第二辊筒1321上。当第二辊筒1321上的条带打卷完成后,第一限位器183与第二限位器185上各自的电机186驱动各自的阻挡块187收缩,使排线移动组件140通过滑块174顺利返回至第一卷轴1310处,继续将条带缠绕至第一卷轴1310或第一辊筒1311上并打卷。

37.此外,如附图7至附图8所示。本发明所述排线移动组件140包括:送料组件1401、裁刀组件1402与第二动力源1403,所述第二动力源1403驱动送料组件1401与裁刀组件1402上升或下降,下降时以将条带输送至第一卷轴1310、第一辊筒1311或者第二卷轴1320、第二辊筒1321上准备缠绕,上升时即为排线移动组件140为工作状态,排线移动组件140通过往复移动将条带缠绕至第一卷轴1310或第一辊筒1311上并打卷,形成条带料卷200;或者缠绕至第二卷轴1320或第二辊筒1321上并打卷,形成条带料卷200。较佳地,所述送料组件1401与裁刀组件1402相邻设置,具体可以是并行设置,以提高空间利用率且便于裁切条带。所述送料组件1401上设置有压辊14011,用于将条带压合于第一辊筒1311或者第二辊筒1321上,以及压辊驱动电机14012,用于驱动压辊14011运动,以实现将条带压合于第一辊筒1311或者第二辊筒1321上或者释放;此外,本发明所述裁刀组件1402包括裁刀头14021与驱动裁刀头伸缩的第三动力源14022。当所述裁刀组件1402为工作状态时,第三动力源14022驱动裁刀头14021伸展(如附图7所示),非工作状态时,所述裁刀组件1402呈收缩状态,即与第三动力源14022相邻设置。

38.如附图8所示,本发明所述裁刀头14021还可以包括第四动力源14021a、第五动力源14021b与连接件14021c,所述第五动力源14021b设置于连接件14021c上,所述第五动力源14021b驱动端设置有刀片14021d,所述刀片在第五动力源14021b的驱动下,可通过滑轨

14021e在连接件14021c上移动至连接件14021c上设置的裁刀口14021f以将条带裁断,所述第四动力源14021a驱动连接件14021c移动。本发明上述配置的裁刀头结构可以提高条带裁切的工作效率,且空间布局紧凑,提高空间利用率。本发明所述的各动力源可以是电机或者气缸等驱动结构。

39.本发明上述介绍的仅是单工位的条带自动卷曲装置结构,所述单工位也就是说第一卷轴1310与第二卷轴1320的其中一个处于条带缠绕工作状态,另一个处于非工作状态。在产业化生产活动中,可以是多工位同时工作,以提高条带的缠绕打卷效率及产能,如附图1所示的即为双工位条带自动卷曲装置300结构。

40.为制造高质量的窄幅的条带,以及提高条带打卷的生产效率。如附图9所示,本发明还提供一种条带在线制作及多工位自动打卷系统10,本发明仅以八工位的条带在线制作及自动打卷系统为例进行说明,该系统包括:设置有多个锭子的锭子架11,用于将多股丝状物(如尼龙线20等)进行同步放线;挤出机12,通过预定口型将预定股数(如12根)的尼龙线在线进行热覆胶,以形成八组窄幅的条带30;冷却装置13,用于将条带30冷却;储料装置14,用于暂存冷却后的条带30;其中,该系统还包括八工位的条带自动卷取装置15,以将在线制作的八组条带30直接分别通过四组双工位条带自动卷取装置300缠绕成条带料卷200。上述条带在线制作及多工位自动打卷系统可以利用同一套锭子架、挤出机、冷却装置与储料装置即可实现8倍的条带缠绕打卷的产能,大幅提高条带料卷的生产效率,且可根据实际需要合理设置条带自动卷取装置300的工位数,使用灵活方便。

41.通过上述公开的技术内容可知,本发明所述的条带自动卷取装置,主要是通过料卷组件、第一传动组件与排线器组件等构件,以实现将窄幅的条带连续不断地自动缠绕打卷的功能,具有使用方便且无需人工干预、条带打卷效率高等优点;本发明所述的条带在线制作及多工位自动打卷系统,主要是通过共用一套锭子架、挤出机、冷却装置与储料装置即可实现高质量的窄幅条带生产制作,且可根据实际需要合理设置条带自动卷取装置的工位数,实现n倍的条带缠绕打卷的产能,大幅提高条带料卷的生产效率。

42.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1