一种基于直线电机的搬运方法、系统、装置及存储介质与流程

1.本技术涉及直线电机控制的技术领域,尤其是涉及一种基于直线电机的搬运方法、系统、装置及存储介质。

背景技术:

2.直线电机是一种将电能直接转换成直线运动机械能,而不需要任何中间转换机构的传动装置。它可以看成是一台旋转电机按径向剖开,并展成平面而成。随着自动控制技术和微型计算机的高速发展,对各类自动控制系统的定位精度提出了更高的要求,在这种情况下,传统的旋转电机再加上一套变换机构组成的直线运动驱动装置,已经远不能满足现代控制系统的要求,为此,世界许多国家都在研究、发展和应用直线电机,使得直线电机的应用领域越来越广。

3.目前基于直线电机为驱动的机械手大量使用,例如在零件搬运领域,随之而来的机械手与零件之间的定位问题即为重要,若机械手不能稳定的把握零件的中心,在搬运过程中极易出现零件倾斜现象,严重时容易导致零件掉落。

技术实现要素:

4.为了实现机械手定位至零件的中心,以稳定把握零件并搬运零件,本技术提供一种基于直线电机的搬运方法、系统、装置及存储介质。

5.第一方面,本技术提供一种基于直线电机的搬运方法,采用如下的技术方案:一种基于直线电机的搬运方法,包括:获取实际零件信息,所述实际零件信息包括零件编号和零件点位;根据实际零件信息,调取零件库中与零件编号对应的预设零件信息,所述预设零件信息包括抓取点位;根据预设零件信息,比对零件点位是否与抓取点位一致;若判断为是,则形成抓取指令,所述抓取指令用于控制机械爪定位至零件点位;若判断为否,则形成校对指令,所述校对指令用于校对零件点位至与抓取点位一致。

6.通过采用上述技术方案,利用实际零件的零件点位和预设零件的抓取点位比对,以判断实际零件所在点位是否处于抓取的中心点,进而控制机械爪定位至零件点位进行抓取,或调整零件点位与抓取点位一致在进行抓取,实现机械手能够精准定位至零件的中心,从而稳定把握零件并搬运零件。

7.可选的,所述若判断为是,则形成抓取指令,所述抓取指令用于控制机械爪定位至零件点位中,包括:获取机械爪点位,并调取零件点位;规划行进路径,所述行进路径由机械爪从机械爪点位定位至零件点位的移动距离和移动方向组成;

发送行进路径至直线电机的控制终端。

8.通过采用上述技术方案,当零件点位处于抓取点位时,程序便可根据零件点位和机械爪点位,自动规划机械爪的行进路径,从而传递直线电机以控制机械爪按照规划的移动方向和移动距离移动,自动、精准的定位至零件点位进行抓取。

9.可选的,所述若判断为否,则形成校对指令,所述校对指令用于校对零件点位至与抓取点位一致中,包括:调取零件点位和抓取点位;规划调整路径,所述调整路径由零件从零件点位定位至抓取点位的移动距离和移动方向组成;发送调整路径用户的显示终端。

10.通过采用上述技术方案,当零件点位未处于抓取点位时,程序便可自动规划调整路径并反馈给用户,实现用户按照调整路径,将实际零件按照规划的移动方向和移动距离移动,从而便于实际零件的位置校对。

11.可选的,所述发送调整路径用户的显示终端后,包括:响应用户发出的调整结束信号;根据调整结束信号,重复执行“获取实际零件信息”步骤,直至零件点位与抓取点位一致。

12.通过采用上述技术方案,在用户将实际零件的位置校对后,程序能够重新获取实际零件的零件点位,并重新和抓取点位比对,以实现实际零件的点位校准无误后再进行抓取。

13.可选的,所述获取实际零件信息,所述实际零件信息包括零件编号和零件点位前,包括:读取试验零件点位;根据试验零件点位,形成试验指令,所述试验指令用于控制机械爪定位至试验零件点位处;响应抓取结果,所述抓取结果由机械爪抓取试验零件的平衡度生成;根据抓取结果,判断试验零件点位是否为试验零件的中心点;若判断为是,则设定试验零件点位为抓取点位;若判断为否,则重新读取调整后的试验零件点位,直至试验零件点位为试验零件的中心点。

14.通过采用上述技术方案,利用试验零件点位的抓取判断,程序能够获取试验零件点位是否为试验零件的中心点,以便经过反复调整试验而得到每种试验零件的抓取点位,从而便于为后续实际零件的零件点位判定提供条件。

15.可选的,所述若判断为是,则设定试验零件点位为抓取点位后,包括:调取抓取点位,设定零件编号;绑定零件编号和抓取点位,形成预设零件信息;汇集预设零件信息,形成零件库。

16.通过采用上述技术方案,利用向抓取点位设定零件编号并绑定,程序能够自动形成预设零件信息并进一步形成零件库,以便后续比对实际零件点位时,用户能够直接从零

件库中获取对应预设零件,从而方便点位的比对。

17.可选的,所述若判断为否,则形成校对指令,所述校对指令用于校对零件点位至与抓取点位一致后,包括:调取校对前的零件点位,设定零件编号;绑定零件编号和零件点位,形成新增零件信息并存储于零件库中。

18.通过采用上述技术方案,当零件点位与抓取点位不一致时,程序便可调取不一致的零件点位,将该点位存储于零件库中,以便用户后续对该实际零件放置的点位进行试验抓取,从而扩充零件库中的点位,便于零件的快捷抓取。

19.第二方面,本技术提供一种基于直线电机的搬运系统,采用如下的技术方案:一种基于直线电机的搬运系统,包括:零件信息获取模块,用于获取零件信息,所述零件信息包括零件编号和零件点位;预设零件信息调取模块,用于根据零件信息,调取零件库中与零件编号对应的预设零件信息,所述预设零件信息包括抓取点位;比对模块,用于根据预设零件信息,比对零件点位是否与抓取点位一致;若判断为是,则执行抓取指令形成模块;抓取指令形成模块用于形成抓取指令,所述抓取指令用于控制机械爪定位至零件点位;若判断为否,则执行校对指令形成模块;校对指令形成模块用于形成校对指令,所述校对指令用于校对零件点位至与抓取点位一致。

20.通过采用上述技术方案,利用实际零件的零件点位和预设零件的抓取点位比对,以判断实际零件所在点位是否处于抓取的中心点,进而控制机械爪定位至零件点位进行抓取,或调整零件点位与抓取点位一致在进行抓取,实现机械手能够精准定位至零件的中心,从而稳定把握零件并搬运零件。

21.第三方面,本技术提供一种基于直线电机的搬运装置,采用如下的技术方案:一种基于直线电机的搬运装置,包括存储器和处理器,所述存储器上存储有能够被处理器加载并执行如上述任一种方法的计算机程序。

22.通过采用上述技术方案,利用实际零件的零件点位和预设零件的抓取点位比对,以判断实际零件所在点位是否处于抓取的中心点,进而控制机械爪定位至零件点位进行抓取,或调整零件点位与抓取点位一致在进行抓取,实现机械手能够精准定位至零件的中心,从而稳定把握零件并搬运零件。

23.第四方面,本技术提供一种计算机可读存储介质,采用如下的技术方案:一种计算机可读存储介质,存储有能够被处理器加载并执行如上述任一种方法的计算机程序。

24.通过采用上述技术方案,利用实际零件的零件点位和预设零件的抓取点位比对,以判断实际零件所在点位是否处于抓取的中心点,进而控制机械爪定位至零件点位进行抓取,或调整零件点位与抓取点位一致在进行抓取,实现机械手能够精准定位至零件的中心,从而稳定把握零件并搬运零件。

25.综上所述,本技术包括以下至少一种有益技术效果:

利用实际零件的零件点位和预设零件的抓取点位比对,以判断实际零件所在点位是否处于抓取的中心点,进而控制机械爪定位至零件点位进行抓取,或调整零件点位与抓取点位一致在进行抓取,实现机械手能够精准定位至零件的中心,从而稳定把握零件并搬运零件。

附图说明

26.图1是本技术实施例中零件库形成步骤的流程图。

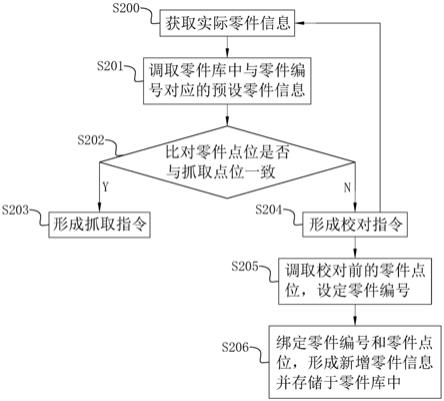

27.图2是本技术实施例中搬运方法的步骤流程图。

28.图3是本技术实施例中s203子步骤的流程图。

29.图4是本技术实施例中s204子步骤的流程图。

30.图5是本技术实施例中搬运系统的模块框图。

31.附图标记说明:1、零件信息获取模块;2、预设零件信息调取模块;3、比对模块;4、抓取指令形成模块;5、校对指令形成模块。

具体实施方式

32.以下结合附图1

‑

5对本技术作进一步详细说明。

33.本技术实施例公开一种基于直线电机的搬运方法。

34.参照图1,在对零件搬运前,需建立零件库,具体包括以下步骤:s100、读取试验零件点位。

35.其中,零件搬运装置包括上料台,上料台的台面处设有零件抓取区域,零件抓取区域上方设置有高清相机,以实现对零件抓取区域处的零件拍摄并形成图像发送至中央处理器。

36.进一步的,用户将各个型号的试验零件放置于零件抓取区域内,并利用高清相机对每种型号的试验零件拍摄形成图像,进而确定试验零件的中心点,并横向延伸至试验零件的两侧,以形成试验零件的试验零件点位。

37.s101、形成试验指令。

38.其中,零件搬运装置还包括机械爪、用于驱动机械爪沿x轴方向移动的x直线电机、用于驱动机械爪沿y轴方向移动的y直线电机。进一步的,在读取到试验零件的试验零件点位后,主程序便根据试验零件点位形成试验指令,试验指令用于控制机械爪定位至试验零件点位处。

39.具体地,当读取到试验零件点位为(x,y)时,此时机械爪的机械爪点位为(0,0),x直线电机便可驱动机械爪移动至x点位,y直线电机便可驱动机械爪移动至y点位,从而使得机械爪移动至(x,y),以对零件进行抓取。

40.s102、响应抓取结果。

41.其中,当机械爪移动至(x,y)后,便可对零件进行抓取,当机械爪将零件抓起后,用户便可根据机械爪抓取试验零件的平衡度,生成抓取结果并录入至主程序中。进一步的,抓取试验零件的平衡度可由用户目测和自身经验判断,也可由试验平衡度测量工具测量得到。

42.s103、判断试验零件点位是否为试验零件的中心点。

43.其中,主程序获取抓取结果后,便对抓取结果进行分析,而抓取结果主要包括“平衡”和“不平衡”。当获取抓取结果的信息为“平衡”时,说明机械爪抓取试验零件的过程平衡稳定,便可判断试验零件点位为试验零件的中心点;当获取抓取结果的信息为“不平衡”时,说明机械爪抓取试验零件的过程不平衡稳定,便可判断试验零件点位并非试验零件的中心点。

44.若判断为是,则跳转至s104;s104、设定试验零件点位为抓取点位。

45.若判断为否,则跳转至s105;s105、重新读取调整后的试验零件点位,直至试验零件点位为试验零件的中心点。

46.具体地,利用试验零件点位的抓取判断,程序能够获取试验零件点位是否为试验零件的中心点,以便经过反复调整试验而得到每种试验零件的抓取点位,从而便于为后续实际零件的零件点位判定提供条件。

47.s106、调取抓取点位,设定零件编号。

48.其中,当最终判定试验零件点位为试验零件的中心点,也就是机械爪抓取试验零件过程平衡时,便可将最终的试验零件点位设定为抓取点位。进一步的,在设定抓取点位后,便可将每个抓取点位设定与零件型号相对应的零件编号,以便抓取点位的区分和快捷获取。

49.具体地,当设定抓取点位为(x,y)后,向该抓取点位设定零件编号a,便可形成a(x,y)。

50.s107、绑定零件编号和抓取点位,形成预设零件信息。

51.其中,将零件编号和抓取点位绑定,以实现读取零件编号便可获取抓取点位,同样读取抓取点位便可获取零件编号。

52.举例说明,将零件编号a和抓取点位(x,y)绑定后,读取a同时便可获取(x,y),读取(x,y)同时便可获取a。

53.s108、汇集预设零件信息,形成零件库。

54.其中,将所有型号的试验零件对应的预设零件信息汇集,并存储于预设的存储空间中,形成零件库。举例说明,零件库内可包含a(x,y)、b(o,p)、c(j、k)等。

55.具体地,利用向抓取点位设定零件编号并绑定,程序能够自动形成预设零件信息并进一步形成零件库,以便后续比对实际零件点位时,用户能够直接从零件库中获取对应预设零件,从而方便点位的比对。

56.参照图2,在设定零件库后,便可根据零件库对实际零件进行抓取搬运,具体包括以下步骤:s200、获取实际零件信息。

57.其中,实际零件信息包括零件编号和零件点位。进一步的,实际零件放置于零件抓取区域内,便可由主程序读取实际零件的零件点位,与此同时,用户根据实际零件的型号,向主程序输入对应的零件编号,以便提取对应的抓取点位。

58.s201、调取零件库中与零件编号对应的预设零件信息。

59.其中,根据实际零件信息中由用户输入的零件编号,调取预设的零件库,并按照零件编号匹配零件库中包含该零件编号的预设零件信息,进而将预设零件信息中包括的抓取

点位进行提取。

60.s202、比对零件点位是否与抓取点位一致。

61.其中,根据读取的实际零件的零件定位和提取的试验零件的抓取点位进行比对,以判断零件点位是否与抓取点位一致。进一步的,若判断一致,则实际零件的放置位置符合抓取的要求;若判断不一致,则实际零件的放置位置不符合抓取的要求。

62.若判断为是,则跳转至s203;s203、形成抓取指令。

63.其中,当零件点位与抓取点位一致时,程序便可形成抓取指令,抓取指令用于控制机械爪定位至零件点位。进一步的,抓取指令传递至x直线电机和y直线电机,以实现两者对机械爪的驱动。

64.若判断为否,则跳转至s204;s204、形成校对指令。

65.其中,当零件点位与抓取点位不一致时,则无法对实际零件进行稳定抓取,进而生成校对指令,校对指令用于校对零件点位至与抓取点位一致。进一步的,校对指令反馈至用户的智能终端,以提示用户实际零件放置位置异常,用户便可对实际零件的放置位置进行调整。

66.参照图3,在形成抓取指令中,具体包括以下子步骤:s203.1、获取机械爪点位,并调取零件点位。

67.举例说明,机械爪点位为(0,0),零件点位为(x,y)。

68.s203.2、规划行进路径。

69.其中,行进路径由机械爪从机械爪点位定位至零件点位的移动距离和移动方向组成。

70.举例说明,由机械爪点位(0,0)定位至零件点位(x,y)时,x轴的移动距离为x,移动方向为0

→

x;y轴的移动距离为y,移动方向为0

→

y。

71.s203.3、发送行进路径至直线电机的控制终端。

72.举例说明,发送行进路径中x轴的移动距离x和移动方向0

→

x至x直线电机,发送行进路径中y轴的移动距离为y和移动方向为0

→

y至y直线电机,以实现分步驱动机械爪定位至抓取点位。

73.具体地,当零件点位处于抓取点位时,程序便可根据零件点位和机械爪点位,自动规划机械爪的行进路径,从而传递直线电机以控制机械爪按照规划的移动方向和移动距离移动,自动、精准的定位至零件点位进行抓取。

74.参照图4,在形成校对指令中,具体包括以下子步骤:s204.1、调取零件点位和抓取点位。

75.举例说明,抓取点位为(x,y),零件点位为(x+m,y+n)(m、n均大于0)。

76.s204.2、规划调整路径。

77.其中,调整路径由零件从零件点位定位至抓取点位的移动距离和移动方向组成。

78.举例说明,由零件点位(x+m,y+n)定位至抓取点位(x,y)时,x轴的移动距离为m,移动方向为x

→

0;y轴的移动距离为n,移动方向为y

→

0。

79.s204.3、发送调整路径用户的显示终端。

80.其中,用户根据调整路径,将实际零件沿x

→

0的方向移动m,沿y

→

0的方向移动n,以实现将实际零件移动至可抓取的位置处。

81.具体地,当零件点位未处于抓取点位时,程序便可自动规划调整路径并反馈给用户,实现用户按照调整路径,将实际零件按照规划的移动方向和移动距离移动,从而便于实际零件的位置校对。

82.s204.4、响应用户发出的调整结束信号。

83.其中,当用户根据调整路径将实际零件的放置位置调整后,便向主程序发送调整结束信号,以便进行后续操作。

84.s204.5、重复执行“获取实际零件信息”步骤,直至零件点位与抓取点位一致。

85.其中,当主程序接收到调整结束信号后,便重新获取实际零件的零件点位,进而重新与抓取点位比对,若调整后的实际零件的零件点位与抓取点位一致,则生成抓取指令进行抓取;若调整后的实际零件的零件点位还未与抓取点位一致,则再次生成校对指令,并重新校对调整,直至零件点位与抓取点位一致为止。

86.具体地,在用户将实际零件的位置校对后,程序能够重新获取实际零件的零件点位,并重新和抓取点位比对,以实现实际零件的点位校准无误后再进行抓取。

87.回看图2,在形成校对指令之后,还会对校对之前的零件点位进行调取,具体包括以下步骤:s205、调取校对前的零件点位,设定零件编号。

88.举例说明,校对前的零件点位为(x+m,y+n),向校对前的零件点位设定零件编号z。

89.s206、绑定零件编号和零件点位,形成新增零件信息并存储于零件库中。

90.其中,将零件编号z和校对前的零件点位(x+m,y+n)绑定,并在试验阶段,将该零件点位(x+m,y+n)作为试验零件点位,以控制机械爪移动该试验零件点位,并判断机械爪抓取该点位的零件是否平衡,若抓取平衡,则将新增零件信息z(x+m,y+n)存储于零件库中,以便用户后续对该实际零件放置的点位进行试验抓取,从而扩充零件库中的点位,便于零件的快捷抓取。

91.本技术实施例一种基于直线电机的搬运方法的实施原理为:搬运时,先利用实际零件的零件点位和预设零件的抓取点位比对,以判断实际零件所在点位是否处于抓取的中心点,进而控制机械爪定位至零件点位进行抓取,或调整零件点位与抓取点位一致在进行抓取,最终机械手精准定位至零件的中心,从而稳定把握零件并搬运零件。

92.基于上述方法,本技术实施例还公开一种基于直线电机的搬运系统。参照图2,基于直线电机的搬运系统包括:零件信息获取模块1,零件信息获取模块1用于获取零件信息,零件信息包括零件编号和零件点位;预设零件信息调取模块2,预设零件信息调取模块2用于根据零件信息,调取零件库中与零件编号对应的预设零件信息,预设零件信息包括抓取点位;比对模块3,比对模块3用于根据预设零件信息,比对零件点位是否与抓取点位一致;若判断为是,则执行抓取指令形成模块4;抓取指令形成模块4用于形成抓取指令,抓取指令用于控制机械爪定位至零件点

位;若判断为否,则执行校对指令形成模块5;校对指令形成模块5用于形成校对指令,校对指令用于校对零件点位至与抓取点位一致。

93.本技术实施例还公开一种基于直线电机的搬运装置,其包括存储器和处理器,其中,存储器上存储有能够被处理器加载并执行如上述的基于直线电机的搬运方法的计算机程序。

94.本技术实施例还公开一种计算机可读存储介质。计算机可读存储介质内存储有能够被处理器加载并执行如上述的基于直线电机的搬运方法的计算机程序,计算机可读存储介质例如包括:u盘、移动硬盘、只读存储器(read

‑

only memory,rom)、随机存取存储器(random access memory,ram)、磁碟或者光盘等各种可以存储程序代码的介质。

95.以上实施例仅用以说明本发明的技术方案,而非对发明的保护范围进行限制。显然,所描述的实施例仅仅是本发明部分实施例,而不是全部实施例。基于这些实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明所要保护的范围。尽管参照上述实施例对本发明进行了详细的说明,本领域普通技术人员依然可以在不冲突的情况下,不作出创造性劳动对本发明各实施例中的特征根据情况相互组合、增删或作其他调整,从而得到不同的、本质未脱离本发明的构思的其他技术方案,这些技术方案也同样属于本发明所要保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1