一种双链防漂自清扫埋刮板输送机的制作方法

1.本发明涉及埋刮板输送机技术领域,具体涉及一种双链防漂自清扫埋刮板输送机。

背景技术:

2.埋刮板输送机广泛用于火电、冶金、化工、建材、油脂、港口、纸业、再生资源回收利用等各行各业。在国内冶金行业中,余热锅炉或电除尘器下已经普遍使用埋刮板输送机,但是容重大的物料如铅灰渣输送时存在遇潮结块、粘附在机壳底板、侧板上,造成刮板链条漂链、刮板变形,导致堵料闷车。化肥厂的肥料输送、造纸厂碱回收锅炉下碱灰输送、铅再生回收利用中铅灰渣输送等工况,都存在埋刮板输送机内外温差大、物料易吸潮结块、粘附机壳底板、侧板上,产生漂链和刮板弯曲变形,导致输送机设备故障,出现故障修复难度大,运行成本高。

技术实现要素:

3.基于上述表述,本发明提供了一种双链防漂自清扫埋刮板输送机,以解决现有埋刮板输送机容易粘黏物料并导致积料的问题。

4.本发明解决上述技术问题的技术方案如下:

5.一种双链防漂自清扫埋刮板输送机,包括组合式头部、驱动装置、过渡段、中间段、刮板链条、张紧尾部,所述的组合式头部、过渡段、中间段、张紧尾部依次固定连接;驱动装置安装到组合式头部上,组合式头部内安装有头轴,头轴上固定头轮;张紧尾部内安装尾轴,尾轴上固定尾轮;刮板链条安装至组合式头部、过渡段、中间段、张紧尾部组成的空腔内,刮板链条的头、尾部分别套装在头轮、尾轮上,驱动装置的动力输出轮连接头轮;刮板链条上依次固定a型刮板、b型刮板、c型刮板;所述的张紧尾部安装有张紧装置,尾轴安装在张紧装置上。本技术的埋刮板输送机可在传送物料时,自动清理物料、防止漂链,采用全封闭结构,可防水防尘,避免影响环境,通过在尾部设置张紧装置,可以有效的减少载荷变化对输送机的冲击。

6.优选的,所述的张紧装置包括丝杆托架、张紧丝杆、压缩弹簧、弹簧支座、轴承装配组件,张紧丝杆和丝杆托架固定连接,轴承装配组件安装在丝杆托架上,张紧丝杆安装在张紧尾部的支撑横梁上;所述的压缩弹簧和弹簧支座穿过张紧丝杆位于支撑横梁后侧。通过设置弹簧张紧装置,可以调节刮板链条的张紧力,减轻载荷变化引起的冲击,同时可以调节左右不同的压缩弹簧,避免跑偏。

7.优选的,所述的张紧丝杆上安装两个调紧螺母,所述的两个调紧螺母位于支撑横梁前侧。通过设置两个调紧螺母,保证刮板链条始终有预张紧力,能够有效减小齿型链传动多边形效应产生的脉冲载荷。

8.优选的,所述的张紧装置还包括滑动板组件和密封组件,滑动板组件可前后滑动的安装在张紧尾部的尾部机壳上,密封组件固定在滑动板组件上,尾轴穿过密封组件。通过

设置滑动板组件和密封组件,可以对尾部机壳进行动态密封。

9.优选的,所述的中间段包括底板、顶板和侧板组成的外壳,还包括耐磨导轨、横支撑,横支撑固定在外壳内,耐磨导轨安装在横支撑上。通过在中间段设置耐磨导轨,避免上层回程刮板链条出现松弛、顺利返回至承载腔。

10.优选的,所述的过渡段和中间段的顶部设置检视门。用于日常观察埋刮板输送机内部运行情况,便于及时发现问题及时处理问题。

11.优选的,所述的过渡段和中间段内固定有船型压轨。用于压住下层的刮板链条,防止浮链,引导刮板链条能够顺利进入船型压轨与底板之间的压槽,并无障碍通过。

12.优选的,所述的船型压轨包括导轨支架和安装在导轨支架下方的压链耐磨导轨。

13.优选的,所述的组合式头部还包括头部机壳和安装在头部机壳内的头轮清扫分链器。头轮清扫分链器用于将刮板链条与头轮分离,同时还将积压在头轮齿槽中的物料清扫干净,保证头轮与刮板链条正常啮合。

14.优选的,所述的组合式头部包括头部机壳和安装在头部机壳内的托链轮组。组合式头部总成中的头轮清扫分链器与托链轮组之间形成悬链空间,有效释放刮板链条自动张紧行程。

15.与现有技术相比,本技术的技术方案具有以下有益技术效果:本技术涉及一种双链防漂自清扫埋刮板输送机,可以在运输物料时,自动清扫粘结的物料,避免出现堵料的问题。通过a型刮板和b型刮板,无间隙清理积料,通过尾部的张紧装置,可以为刮板链条提供张紧力,还可以调节左右刮板链条,避免跑偏。通过设置船型压轨,避免出现浮链。通过设置检视窗,可随时检查输送机内部问题。通过设置头部清扫分链器,可以方便分离刮板链条和清扫头轮。

附图说明

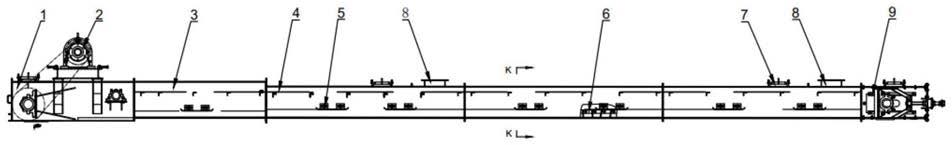

16.图1为本发明埋刮板输送机的结构示意图;

17.图2为图1的k

‑

k视图;

18.图3为本发明埋刮板输送机的组合式头部结构示意图;

19.图4为本发明埋刮板输送机的组合式头部结构俯视剖视图;

20.图5为本发明埋刮板输送机的链条刮板结构示意图;

21.图6为本发明埋刮板输送机中间段的结构示意图;

22.图7为本发明埋刮板输送机中间段的左视半剖视图;

23.图8为本发明埋刮板输送机的弹性托架尾部结构示意图;

24.图9为本发明埋刮板输送机的弹性托架尾部俯视剖视图;

25.附图中,各标号所代表的部件列表如下:

26.1、组合式头部;2、驱动装置;3、过渡段;4、中间段;5、船型压轨;6、刮板链条;7、检视门;8、进料口;9、张紧尾部;101、头部机壳;102、头轮清扫分链器;103、托链轮组;104、头部轴承组件;105、头轴;106、头轮;107、托链轮;108、托链轮轴承组件;109、托链轮轴;401、耐磨导轨;402、横支撑;403、底板;404侧板;501、压链耐磨导轨;502、导轨支架;601、链杆;602、销轴;604、a型刮板;605、b型刮板;606、c型刮板;900、尾部机壳;901、丝杆托架;902、张紧丝杆;903、固定螺母;904、调紧螺母;905、支撑横梁;906、压缩弹簧;908、弹簧支座;909、

尾轮;910、尾轴;911、滑动板组件;912、密封组件;913、轴承装配组件;914、滑动板组件压轨。

具体实施方式

27.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

28.本实施例中,如图1、图3、图4、图5、图8、图9所示。一种双链防漂自清扫埋刮板输送机,包括组合式头部1、驱动装置2、过渡段3、中间段4、刮板链条6、张紧尾部9,所述的组合式头部1、过渡段3、中间段4、张紧尾部9依次固定连接;驱动装置2安装到组合式头部1上,组合式头部1内安装有头轴105,头轴105上固定头轮106;张紧尾部9内安装尾轴910,尾轴910上固定尾轮909;刮板链条6安装至组合式头部1、过渡段3、中间段4、张紧尾部9组成的空腔内,刮板链条6的头、尾部分别套装在头轮106、尾轮909上,驱动装置2的动力输出轮连接头轮106;刮板链条6上依次固定a型刮板604、b型刮板605、c型刮板606;所述的张紧尾部9安装有张紧装置,尾轴910安装在张紧装置上。组合式头部1的头部机壳101、过渡段3的外壳、中间段4的外壳、张紧尾部9的尾部机壳900通过螺栓依次固定相连,组成内部连同的承载腔。其中过渡段3的长度根据要求是可变的,现场安装只用一段,而中间段4的长度是固定的,根据现场要求,可用多节。通过该种设计,可以大大减轻设计强度,增加不同设施的通用率,降低库存。

29.刮板链条6置于上述的承载腔内,刮板链条6的前、后两端分别安装在组合式头部1的头轮106、张紧尾部9的尾轮909,组合式头部1上的驱动装置2驱动头轮106旋转,进而带动刮板链条6和尾轮909转动。其中,头轴105安装在头部轴承组件104上,然后头部轴承组件104固定到头部机壳101上。刮板链条6下层的a型刮板604、b型刮板605、c型刮板606在头轮106作用下,向前运动。在尾部机壳900和中间段4的上部设置进料口8,在头部机壳101的底部设置出料口。在进料口8处装料,然后通过刮板链条6将散体料传送到前方的组合式头部1,然后通过出料口卸料。本实施例中的前后参考图1所示,左侧的组合式头部1方向为前。a型刮板604、b型刮板605、c型刮板606与承载腔的内底板相抵,c型刮板606主要用于传输物料,a型刮板604和b型刮板605主要用于配合清扫积料。尾轴910通过可前后滑动的张紧装置安装在张紧尾部9。通过张紧装置向后移动尾轴910,进而为刮板链条6提供张紧力。

30.刮板链条6包括链杆601、销轴602、a型刮板604、b型刮板605、c型刮板606,链杆601通过销轴602前后依次连接。每2节链杆601焊接1件刮板a型刮板604或者b型刮板605或者c型刮板606。根据物料特性和输送能力等技术参数要求,刮板可以是单节距、双节距或者多节距布置,其中a型刮板604、b型刮板605为一个自清扫组合体。如k

‑

k截面示意图所示,刮板a型刮板604或者b型刮板605或者c型刮板606设计为高刮板,运行时高刮板与承载腔底板403、侧板404接触,与链杆601无接触。a型刮板604的a1底面与b型刮板605的b1底面、a型刮板604的a2侧面与b型刮板605的b2侧面、a型刮板604的a3侧面与b型刮板605的b3侧面清扫齿分别相对交错布置。如设定两齿间距为l,则齿面宽、齿槽宽为l/2,保证a型刮板604与b型刮板605组合体单元运行时无间隙与底板403、侧板404接触,实现无间隙铲刮清扫。c型刮板606设计为防漂推移刮板,可以高效牵引物料向卸料口处运行,同时具有防浮链功能。根据

物料粘附等特性,选择a型刮板604、b型刮板605与c型刮板606的数量配比组合。同时,a型刮板604、b型刮板605的清扫齿面宽、齿槽宽可以是l/3、l/4....相应刮板的每一组合体单元数量为3件、4件....保证每一组合体单元的清扫齿面宽运行时无间隙与底板、侧板接触,实现无间隙铲刮清扫。

31.本实施例中,如图8、图9所示。所述的张紧装置包括丝杆托架901、张紧丝杆902、压缩弹簧906、弹簧支座908、轴承装配组件913,张紧丝杆902和丝杆托架901固定连接,轴承装配组件913安装在丝杆托架901上,张紧丝杆902安装在张紧尾部9的支撑横梁905上;所述的压缩弹簧906和弹簧支座908穿过张紧丝杆902位于支撑横梁905后侧。张紧装置主要用于刮板链条6的张紧和防偏调节。轴承装配组件913固定安装在丝杆托架901上,张紧丝杆902的前端部通过固定螺母903和丝杆托架901固定相连,张紧丝杆902的后端穿过支撑横梁905,且张紧丝杆902穿过支撑横梁905后端部分安装弹簧支座908和压缩弹簧906,弹簧支座908位于压缩弹簧906两端。通过压缩弹簧906为张紧丝杆902提供预紧力。支撑横梁905固定在尾部机壳900后端。尾部机壳900两侧还固定有滑动板组件压轨914,丝杆托架901与滑动板组件压轨914滑动配合,丝杆托架901可相对滑动板组件压轨914前后滑动。通过调节张紧丝杆902,进而调节压缩弹簧906的预紧力。尾轴910安装在轴承装配组件913的轴承内,进而调节刮板链条6的张紧力。

32.本实施例中,如图8、图9所示。所述的张紧丝杆902上安装两个调紧螺母904,所述的两个调紧螺母904位于支撑横梁905前侧。刮板链条6在空载和运输散料时,内部张力相差很大,因此弹簧受到的张紧力也很大。一般按照运输物料时状态设定压缩弹簧906的张紧力。在支撑横梁905的前侧设置两个调紧螺母904,通过调整压缩弹簧906的压缩量,进而控制压缩弹簧906的张力,避免刮板链条6从满载到空载过程上料不均匀,引起刮板链条6的前后振动。压缩弹簧906与丝杆托架901和轴承装配组件913组成弹性托架,保证刮板链条6始终有预张紧力,能够有效减小齿型链传动多边形效应产生的脉冲载荷,防止头轴105、尾轴909疲劳变形和断裂。当刮板链条6发生卡碰、刮擦等异常现象时,起到缓冲作用,防止发生设备事故。

33.本实施例中,如图8、图9所示。所述的张紧装置还包括滑动板组件911和密封组件912,滑动板组件911可前后滑动的安装在张紧尾部9的尾部机壳900上,密封组件912固定在滑动板组件911上,尾轴910穿过密封组件912。埋刮板输送机运行时,丝杆托架901和轴承装配组件913仅在滑动板组件压轨914内作前后往复运动。尾部机壳900、中间段4的外壳、过渡段3的外壳、头部机壳101组成的内腔,散料在上述内腔内移动,容易产生大量的灰尘。通过在尾部机壳900两侧尾轴910位置处设置密封组件912,可避免灰尘外泄,影响环境和位于尾部机壳900外侧的轴承。通过设置滑动板组件911,可适应丝杆托架901和轴承装配组件913的前后滑动,从而达到动态防尘效果。

34.本实施例中,如图7所示。所述的中间段4包括底板403、顶板和侧板404组成的外壳,还包括耐磨导轨401、横支撑402,横支撑402固定在外壳内,耐磨导轨401安装在横支撑402上。底板403、顶板和两边的侧板404组成圆筒形的外壳,其中底板403厚度较大,侧板404次之,埋刮板输送机运行时,底板403和侧板404都承担物料的摩擦磨损,设计厚些,防止长时间运行后被磨穿,而顶板主要防止灰尘外泄。在两边的侧板404之间水平焊接横支撑402,横支撑402上固定耐磨导轨401,用于充当上层回程刮板链条6的轨道。

35.本实施例中,如图1、图6所示。所述的过渡段3和中间段4的顶部设置检视门7。在多处配置检视门7,用于日常观察埋刮板输送机内部运行情况,便于及时发现问题及时处理问题。所述的过渡段3和中间段4内固定有船型压轨5。船型压轨5的两端设计为上翘船型,主要用于压链的作用,引导刮板链条6能够顺利进入船型压轨5与底板403之间的压槽,并无障碍通过。所述的船型压轨5包括导轨支架502和安装在导轨支架502下方的压链耐磨导轨501。导轨支架502通过螺栓安装在侧板404上,其中螺栓的安装孔为上下方向的长腰圆孔。压链耐磨导轨501固定到导轨支架502下部。通过上下方向的长腰圆孔,可调节压链耐磨导轨501与底板403之间的压槽空间尺寸。在装配时或者压链耐磨导轨501磨损后,可以调整刮板链条6的压紧程度。

36.本实施例中,如图3、图4所示。所述的组合式头部1还包括头部机壳101和安装在头部机壳101内的头轮清扫分链器102。头轮清扫分链器102通过螺栓安装在头部机壳101内。头轮清扫分链器102可以利用头轮106上面回程刮板链条的自重产生的水平方向和垂直方向的分力顺利将刮板链条6与头轮106分离,同时还将积压在头轮106齿槽中的物料清扫干净,保证头轮106与刮板链条6正常啮合。所述的组合式头部1包括头部机壳101和安装在头部机壳101内的托链轮组103。由于组合式头部1内没有设置耐磨导轨401,通过托链轮组103托起组合式头部1内的上层刮板链条6。组合式头部总成1中的头轮清扫分链器102与托链轮组103之间形成悬链空间,有效释放刮板链条6自动张紧行程。托链轮组103包括托链轮107、托链轮轴承组件108、托链轮轴109,托链轮轴承组件108固定安装在组合式头部1两侧,托链轮轴109安装在托链轮轴承组件108上,托链轮107紧固在托链轮轴109上,托链轮107托着回程运行的刮板链条6。

37.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1