一种粉体吨袋负压封口设备的制作方法

1.本发明涉及吨袋包装领域,尤其是涉及一种粉体吨袋负压封口设备。

背景技术:

2.目前,我国粉体包装领域涉及到吨袋定量灌装的物料,多数采用人工封口方式,即在前道定量灌装完成后,直接采用手持式封口机对吨袋进行封口。采用该方式对吨袋封口后,吨袋内外压力一致,易导致吨袋内粉料蓬松,吨袋内残留空气使吨袋膨胀,叠包运输容易倾倒,造成储存空间资源浪费、运输不方便等问题。为解决以上问题,就需要对粉体吨袋进行抽真空后立即封口,以保证吨袋内始终保持负压状态,吨袋与物料始终保持收缩紧实的状态。

3.但是现有技术中针对吨袋的负压包装设备通常都将抽负压和封口作为两个工序,一来增加了整个吨袋包装的产线的占用面积,二来再负压包装以后,再进行封口之间需要经过二次输送,在二次输送中极易发生吨袋变形导致环境中空气进入吨袋中,降低了包装效果。

技术实现要素:

4.本发明的目的就是为了提供一种粉体吨袋负压封口设备,通过密封箱实现整体抽真空,避免粉料的损耗,并且将加热封口机构和夹袋机构集成在密封箱内,可以再减小空间占用的同时,提高封口包装的效果。

5.本发明的目的可以通过以下技术方案来实现:

6.一种粉体吨袋负压封口设备,包括:

7.密封箱和抽气组件,所述密封箱包括箱体,以及设于箱体入口处和出口处的移门,所述抽气组件通过管路连接所述箱体;

8.输送机构,贯穿抽密封箱设置;

9.夹袋机构,包括导轨、安装杆和夹持器,所述导轨固定于密封箱的内侧壁上,所述安装杆的一端设有与所述导轨配合的滑块,该滑块与导轨滑动连接,所述夹持器安装于安装杆的另一端上;

10.加热封口机构,设于密封箱的顶部。

11.所述输送机构由第一输送机、第二输出机和第三输送机组成,所述第二输出机和第三输送机依次衔接,所述第一输送机的输出端延伸至近箱体的入口处。

12.所述第一输送机、第二输出机和第三输送机为滚筒输送机、链条输送机或皮带输送机。

13.所述导轨沿吨袋输送方向布置。

14.所述夹持器包括夹持杆和两个夹持气缸,两根夹持杆对称设置,两个夹持气缸的固定端固定于两根夹持杆的一端,输出端连接至对应夹持杆的侧边。

15.所述夹持杆上设有用于提高夹持可靠性的齿。

16.所述移门为对开门。

17.所述加热封口机构包括对夹机构、对夹气缸和加热封口单元,所述加热封口单元设于对夹机构上,所述对夹机构的输出端连接对夹机构。

18.所述抽气组件通过软管连接所述箱体。

19.所述移门和箱体之间设有密封条。

20.与现有技术相比,本发明具有以下有益效果:

21.1)通过密封箱实现整体抽真空,避免粉料的损耗,并且将加热封口机构和夹袋机构集成在密封箱内,可以再减小空间占用的同时,提高封口包装的效果。

22.2)可以和前道灌装设备衔接组成联合产线。

附图说明

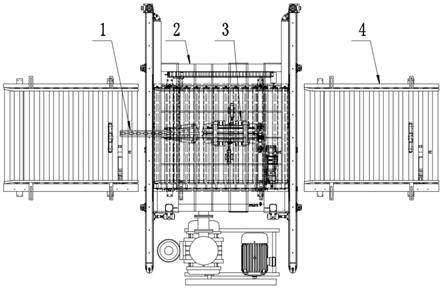

23.图1为本发明实施例的结构示意图;

24.图2为本发明实施例中夹袋机构的结构示意图;

25.图3为本发明实施例中密封箱的结构示意图;

26.图4为本发明实施例中加热封口机构的结构示意图;

27.图5为本发明实施例中密封箱的移门部分的结构示意图;

28.其中:1、夹袋机构,2、密封箱,3、加热封口机构,4、输送机构,11、夹持器,12、导轨,13、安装杆,21、箱体,22、移门,31、对夹气缸,32、加热封口单元,33、对夹机构,51、门框,52、对开门,53、对开门关门机构,54、密封条,111、夹持杆,112、夹持气缸。

具体实施方式

29.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

30.本技术提供一种粉体吨袋封口设备,如图1所示,该设备包括:

31.密封箱2和抽气组件,密封箱2包括箱体21,以及设于箱体21入口处和出口处的移门22,抽气组件通过管路连接箱体21;

32.输送机构4,贯穿抽密封箱2设置;

33.夹袋机构1,如图2所示,包括导轨12、安装杆13和夹持器11,导轨12固定于密封箱2的内侧壁上,安装杆13的一端设有与导轨12配合的滑块,该滑块与导轨12滑动连接,夹持器11安装于安装杆13的另一端上;

34.加热封口机构3,设于密封箱2的顶部。

35.通过密封箱2实现整体抽真空,避免粉料的损耗,并且将加热封口机构和夹袋机构集成在密封箱内,可以再减小空间占用的同时,提高封口包装的效果。

36.上述设备可以单独使用,也可以与前道灌装设备共同使用,组成全自动灌装、抽真空、封口生产线(简称全自动生产线),当共同使用时,输送机构4由第一输送机、第二输出机和第三输送机组成,第二输出机和第三输送机依次衔接,第一输送机的输出端延伸至近箱体21的入口处。其中,第一输送机从前道灌装设备将吨袋输送至近箱体21的入口处,然后由夹袋机构1夹取。

37.上述的第一输送机、第二输出机和第三输送机为滚筒输送机、链条输送机或皮带输送机,也可以是任意的组合。

38.其中,导轨12沿吨袋输送方向布置,在一些实施例中,导轨12从箱体21内壁自入口处延伸至出口处。

39.在一些实施例中,导轨12和滑块构成采用直线滑台。

40.如图2所示,夹持器11包括夹持杆111和两个夹持气缸112,两根夹持杆111对称设置,两个夹持气缸112的固定端固定于两根夹持杆111的一端,输出端连接至对应夹持杆111的侧边,此外,在一些实施例中,可以采用常规的两根夹持杆交叉设计,并通过销轴连接,但是在一些优选实施例中,安装杆13上设有多个安装孔位,夹持杆111采用二段式设计,包括固定杆和转动杆,其中,固定杆固定安装在安装孔位上,两根夹持杆111的固定杆并排设置,转动杆的一端通过销轴与固定杆的一端转动连接,对应的,夹持气缸112的固定端连接至固定杆的另一端,输出端连接至转动杆的侧壁,这种方便,可以方便检修和维护。在某些实施例中,夹持杆111上设有用于提高夹持可靠性的齿。

41.在一些实施例中,密封箱2内设有压力传感器,可以实时检测箱体内真空压力,配合相关的显示设备,可以进行实时显示。

42.如图4所示,加热封口机构3包括对夹机构33、对夹气缸31和加热封口单元32,加热封口单元32设于对夹机构33上,对夹机构33的输出端连接对夹机构33,加热封口单元32采用加热块、发热棒组成,由对夹机构上的对夹机构33实现打开、夹持、封口动作。具体的,整个加热封口机构3悬挂设置,末端加热封口单元32的高度在对夹机构33打开时略高于夹持器11的高度,夹持器11在闭合时最低处的高度会降低,因此可以有比较合适的封口位置。

43.移门22采用对开门设计,如图5所示,箱体21上设有门框51,移门22包括对开门52、对开门关闭机构53组成,移门22和箱体21之间设有密封条。箱体21前后的移门结构相同。具体的,在一些实施例中,箱体21上设有门框安装座,门框通过绞链与门框安装座连接,对开门52则设于门框51中,并在门框51内滑动,对开门的四周设有密封条,提高密封性,实现真空箱体门的打开与关闭。抽气组件通过罗茨风机实现抽真空作业。罗茨风机与箱体21通过软连接连通,抽气组件工作时即可对箱体21内进行抽真空。以上的结构可以提高整个密封箱2的密封性能,在抽气完成后,先略微打开门框51进行泄压,然后再打开对开门52,其中泄压过程通过气缸实现,气缸安装在箱体21上,输出端连接门框51。

44.本技术的工作过程如下:

45.通过夹袋机构1夹持吨袋进料口经输送机构4将吨袋送入密封箱2的固定位置,密封箱2的移门22关闭形成密封的腔体,抽气组件23开始工作,将箱体21内的空气与粉尘抽出,当箱体内的压力达到设定压力后进行保压,设定压力一般为

‑

0.4kpa,保压时间约2分钟,其中设定压力与保压时间均可进行调整。保压完成后抽气组件的气动蝶阀打开,使箱体21与大气连通,由于箱体21内的吨袋在抽真空时袋内压力已经变为负值,与大气连通后会产生压差,通过吨袋的内外压差将吨袋内部的松散物料挤压密实。箱体21与大气连通后,加热封口机构3中的对夹气缸33动作,将吨袋进料口夹持进行加热封口。吨袋封口完成后,加热封口机构3中的对夹气缸33动作,打开封口部件;夹袋机构1打开,吨袋松脱;真空箱门打开,经输送机将吨袋送出,完成抽真空封口作业。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1