一种大丝锭绕丝机构的制作方法

1.本发明属于拉丝设备技术领域,具体是涉及一种大丝锭绕丝机构。

背景技术:

2.生丝作为我国丝绸行业的重要出口产品,在国际市场上占有率超过80%。生丝在制丝和丝织加工过程中会受到各种各样的摩擦,生丝抵抗摩擦的耐磨性能称为生丝抱合,它对生丝的加工、织造和织物质量具有重要影响。

3.生丝在生产之后需要统一进行收丝处理,自动卷绕的收丝装置在收丝过程中需要控制收丝端以及卷绕端相互之间进行前后的调节,避免在卷丝时导致卷筒与丝线之间相互抵触造成损坏,且同时卷绕完成后需要进行退丝,这些都需要在一台设备中共同体现。

技术实现要素:

4.本发明主要是解决上述现有技术所存在的技术问题,提供一种大丝锭绕丝机构。

5.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种大丝锭绕丝机构,包括基座和丝锭,其特征在于:所述基座的左侧设置有平帘折叠防护罩,且基座位于平帘折叠防护罩处开设有通槽,所述平帘折叠防护罩的上下两侧均设置有侧边滑轨,两个所述侧边滑轨连接在基座上,两个所述侧边滑轨上设置有放料板,所述放料板与侧边滑轨之间设置有多个底部滑块,所述放料板通过底部滑块与侧边滑轨相互滑动连接,所述放料板的左侧分别设置有排线机构和锁紧机构,所述排线机构的正面延伸至基座的右侧,所述基座的左侧前端设置有退丝机构,所述退丝机构的后端设置有绕丝组轴,所述绕丝组轴的输出端上设置有轴筒,所述轴筒位于基座的右侧,所述丝锭套接在轴筒上。

6.作为优选,所述基座的后端左侧设置有第一连接座,所述放料板左侧设置有与第一连接座对齐的第二连接座,所述第一连接座和第二连接座之间设置有压丝气缸。

7.作为优选,所述排线机构包括电机、安装板、排线柜以及进线座,所述安装板位于通槽内,且平帘折叠防护罩位于安装板的左右两侧,所述电机设置在安装板的左侧,所述排线柜安装在安装板的右侧,所述电机的输出端设置有往复丝杆,所述往复丝杆位于排线柜内部,所述往复丝杆的上方分别设置有第一滑杆和第二滑杆,所述第二滑杆上套接有滑套,所述滑套的后端与第一滑杆滑动连接,所述滑套的底部与往复丝杆的表面相互连接,所述进线座的设置在滑座的顶部前端。

8.作为优选,所述排线柜的顶部开设有方便拆卸的维修板,所述排线柜的后侧设置有用于进线座滑动的滑槽,所述排线柜的后侧设置有辅助滚筒。

9.作为优选,所述锁紧装置包括第三连接座、第三滑杆和固定座,所述第三连接座设置在基座左侧的前端,所述固定座设置在放料板的左侧,所述第三滑杆设置在第三连接座和固定座之间,所述固定座的左侧设置有第一安装座,所述第一安装座的正面设置有推料气缸,所述推料气缸的输出端上设置有送料板,所述送料板的底部插接有锁紧套筒,所述锁紧套筒向后插接在第一安装座内,且套接在第三滑杆表面。

10.作为优选,所述退丝机构包括第二安装座、退丝气缸和推料板,所述第二安装座设置在基座的左侧,所述退丝气缸固定连接在第二安装座上,所述退丝气缸的输出端上设置有铰接头,所述推料板设置在基座的左侧,所述推料板的左侧分别设置有两个第四滑杆和插接座,两个第四滑杆的一端贯穿基座和第二安装座至其左侧,所述插接座的左侧贯穿基座与铰接头相互连接。

11.本发明具有的有益效果:通过在轴筒的后端设置有可以对生丝进行左右移动收纳的排线机构,从而能够通过其输出端上的进线座使得生丝在运送到丝锭表面能够更加的均匀,不会出现一侧偏高或者偏低的情况,接着排线机构靠近丝锭的一端设置有辅助滚筒,当丝锭的直径扩大时,丝锭的表面与辅助滚筒相互连接,从而大大减少丝锭与排线机构之间的摩擦,从而对丝锭进行保护,接着连接排线机构的放料板和基座处开设的通槽两侧均设置有平帘折叠防护罩,从而能够放料板多余的空槽位置进行保护,避免一端的物件贯穿这个空槽对丝锭造成影响,接着通过在放料板的左侧下方设置有锁紧装置,锁紧装置在放料板不需要移动时能够对放料板的位置进行限位,避免放料板的前后移动导致右端的排线装置在上线时出现偏差,生丝造成损伤,接着通过在基座左侧的前端设置有退丝机构,其通过退丝气缸带动位于基座右侧的推料板向右侧移动,从而能够对以及完成收集的丝锭退丝处理,实现全自动退丝、上丝和自动调节距离的功能,使得该装置的功能更加齐全。

附图说明

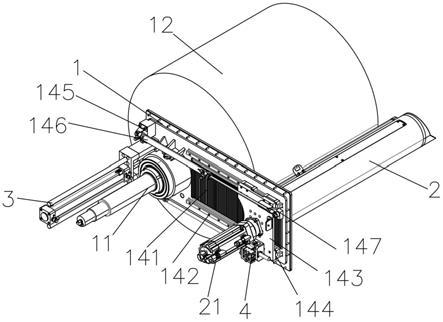

12.图1是本发明的一种后视立体结构示意图;

13.图2是本发明的一种前视立体结构结构示意图;

14.图3是本发明未安装丝锭的一种立体结构示意图;

15.图4是本发明排线机构的一种立体结构示意图;

16.图5是本发明锁紧机构的一种立体结构示意图。

17.图中:1、基座;11、绕丝组轴;12、丝锭;13、轴筒;141、平帘折叠防护罩;142、侧边滑轨;143、放料板;144、底部滑块;145、第一连接座;146、压丝气缸;147、第二连接座;2、排线机构;21、电机;22、排线柜;23、维修板;24、辅助滚筒;25、滑槽;26、安装板;27、往复丝杆;28、滑套;29、进线座;210、第一滑杆;211、第二滑杆;3、退丝机构;31、第二安装座;32、退丝气缸;33、第四滑杆;34、铰接头;35、插接座;36、推料板、4、锁紧机构;41、第三连接座;42、第三滑杆;43、固定座;44、第一安装座;45、推料气缸;46、送料板;47、锁紧套筒。

具体实施方式

18.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

19.实施例:一种大丝锭绕丝机构,如图1-图5所示,包括基座1和丝锭12,基座1的左侧设置有平帘折叠防护罩141,且基座1位于平帘折叠防护罩141处开设有通槽,平帘折叠防护罩141的上下两侧均设置有侧边滑轨142,两个侧边滑轨142连接在基座1上,两个侧边滑轨142上设置有放料板143,放料板143与侧边滑轨142之间设置有多个底部滑块144,放料板143通过底部滑块144与侧边滑轨142相互滑动连接,基座1的后端左侧设置有第一连接座145,放料板143左侧设置有与第一连接座145对齐的第二连接座147,第一连接座145和第二连接座147之间设置有压丝气缸146,放料板143的左侧分别设置有排线机构2和锁紧机构4,

排线机构2的正面延伸至基座1的右侧,基座1的左侧前端设置有退丝机构3,退丝机构3的后端设置有绕丝组轴11,绕丝组轴11的输出端上设置有轴筒13,轴筒13位于基座1的右侧,丝锭12套接在轴筒13上。

20.排线机构2包括电机21、安装板26、排线柜22以及进线座29,安装板26位于通槽内,且平帘折叠防护罩141位于安装板26的左右两侧,电机21设置在安装板26的左侧,排线柜22安装在安装板26的右侧,电机21的输出端设置有往复丝杆27,往复丝杆27位于排线柜22内部,往复丝杆27的上方分别设置有第一滑杆210和第二滑杆211,第二滑杆211上套接有滑套28,滑套28的后端与第一滑杆210滑动连接,滑套28的底部与往复丝杆27的表面相互连接,进线座29的设置在滑座的顶部前端,排线柜22的顶部开设有方便拆卸的维修板23,排线柜22的后侧设置有用于进线座29滑动的滑槽25,排线柜22的后侧设置有辅助滚筒24。

21.锁紧装置包括第三连接座41、第三滑杆42和固定座43,第三连接座41设置在基座1左侧的前端,固定座43设置在放料板143的左侧,第三滑杆42设置在第三连接座41和固定座43之间,固定座43的左侧设置有第一安装座44,第一安装座44的正面设置有推料气缸45,推料气缸45的输出端上设置有送料板46,送料板46的底部插接有锁紧套筒47,锁紧套筒47向后插接在第一安装座44内,且套接在第三滑杆42表面。

22.退丝机构3包括第二安装座31、退丝气缸32和推料板36,第二安装座31设置在基座1的左侧,退丝气缸32固定连接在第二安装座31上,退丝气缸32的输出端上设置有铰接头34,推料板36设置在基座1的左侧,推料板36的左侧分别设置有两个第四滑杆33和插接座35,两个第四滑杆33的一端贯穿基座1和第二安装座31至其左侧,插接座35的左侧贯穿基座1与铰接头34相互连接。

23.本发明的原理:把生丝的一端套接在轴筒13表面后,且把丝线的一部分套接在进线座29上对生丝进行控制,接着开启一侧的电机21带动起输出端的往复丝杠开始在滚动,从而带动表面与其连接的滑套28进行左右移动,从而把丝线左右移动的套接在丝锭12的表面上,且滑套28在左右移动时,通过第一滑杆210和第二滑杆211进行限位,使滑套28的左右移动更加平稳,接着在生丝缠绕在丝锭12表面上行之后,丝锭12表面的直径越大,此时开启推料气缸45通过输出端的送料板46带动锁紧套筒47向前端移动,锁紧套筒47失去对第三滑杆42的锁紧后,接着开启压丝气缸146推动第二连接座147向后移动,从而带动放料板143向后移动,主动带动连接在放料板143上的排线机构2向后移动,调整了排线机构2和丝锭12之间的距离,且当丝锭12的表面连接到足够大的面积后,此时开启退丝气缸32,带动位于基座1右侧的推料板36向右运动,从而带动丝锭12退出轴筒13的表面,完成整个装置的退丝和上丝。

24.最后,应当指出,以上实施例仅是本发明较有代表性的例子。显然,本发明不限于上述实施例,还可以有许多变形。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1