一种可自动清理的智能物流卸载系统及控制方法与流程

1.本发明涉及物流卸载系统领域,尤其是涉及一种可自动清理的智能物流卸载系统及控制方法。

背景技术:

2.物流是指为了满足客户的需求,以最低的成本高效率的完成,通过运输、保管、配送等方式,实现原材料、半成品、成品或相关信息进行由商品的产地到商品的消费地的计划、实施和管理的全过程。物流是一个控制原材料、制成品、产成品和信息的系统,从供应开始经各种中间环节的转让及拥有而到达最终消费者手中的实物运动,以此实现组织的明确目标。

3.物流主要包括:物体的运输、仓储、包装、搬运装卸、流通加工、配送以及相关的物流信息等环节。

4.现有技术中,物流卸载系统的滚轮常常会附着上泥土和粉尘,容易造成滚轮的锈蚀,且会容易由于泥土、粉尘等进入滚轮内,将滚轮卡死,因此,工作人员需要经常对滚轮进行清洗和加润滑油,来保证物流卸载系统的稳定运作,这会耗费大量时间。且将物流卸载系统入库时,也需要对物流卸载系统进行清理,其中稳定桩和滚轮不能同时进行清理,工作人员对其进行清理时需要耗费大量时间。因此,一种可自动清理的智能物流卸载系统。

技术实现要素:

5.本发明所要解决的是如何使物流卸载系统对其滚轮进行自动清理和保养的技术问题,提供了一种可自动清理的智能物流卸载系统及控制方法。

6.本发明解决其技术问题所采用的技术方案是:一种可自动清理的智能物流卸载系统,包括:机体,机体为箱体,位于地面上方;输送台,设置于机体上端,其一端与机体连接,输送台的底端中部通过液压缸与机体顶端连接;移动装置,设置于机体下部,其上端位于机体内部,其下端与地面相接;移动装置包括:竖向移动结构,设置于机体内部;若干固定杆,位于机体内部,设置于竖向移动结构下端,其上端与竖向移动结构连接,下端穿过机体的底板位于机体的下方;若干滚轮,设置于机体的下方,与若干固定杆相对应,滚轮与固定杆的下端连接;稳定装置,设置于机体侧面上,与移动装置相配合;稳定装置包括:若干稳定桩,设置于机体侧面,其底端高于地面,且低于机体的底面;清理装置,设置于机体内部,与移动装置相配合;清理装置包括:喷油器,设置于机体内部;若干喷油头,喷油头的喷油口为竖向的腰形孔状,处于机体内部,位于固定杆的侧方,处于竖向移动结构下方;喷油管道,喷油管道的一端与喷油器连通,另一端与若干喷油头连通;集油结构,设置于机体内部,位于若干喷油头下方;回收结构,设置于机体内,一端与喷油器连通,另一端与集油结构连通;若干防漏结构,设置于机体内,与若干滚轮相配合,其下端与机体的底面连通,防漏结构套设于固定杆上,防漏结构与固定杆相配合,且与滚轮的移动相配合;风干结构,设置于机体内,与若干滚轮相配合;排气口,设置于机体上,排气

口内设置有过滤网;温度传感器,温度传感器设置于回收结构内,处于油液内部;控制器,设置于机体上。稳定装置与移动装置相配合,实现物流卸载装置的移动和稳定停止。清理装置与移动装置相配合,对滚轮进行清理和保养。防漏结构与若干滚轮相配合,使滚轮能够通过防漏结构。防漏结构与固定杆相配合,对固定杆进行固定。防漏结构与滚轮的移动相配合,不对滚轮的移动造成阻碍。风干结构与若干滚轮相配合,对滚轮进行风干。

7.通过滚轮将物流卸载系统移动到指定位置,通过竖向移动结构控制固定杆向上移动,使滚轮向上移动,穿过防漏结构进入机体内部,使稳定桩对机体进行支撑,之后通过喷油器和喷油头将油液喷向滚轮,对滚轮表面的粉尘进行清理,通过集油结构对油液进行收集,通过回收结构将油液运输到喷油器中,实现回收利用。最后通过风干结构将滚轮表面的油液风干,并将多余的油液去除。设置喷油头的喷油口为竖向的腰形孔状,用于增加喷油头对滚轮的有效覆盖范围。设置喷油器和喷油头,用于对滚轮进行清理和保养。设置防漏结构,用于避免机体内部的油液泄露到外界。设置温度传感器,用于防止油液因高温燃烧。

8.进一步的,防漏结构包括:防油筒,防油筒为筒状,设置于机体内部底面上,其下端口与机体的外部底面连通,防油筒的内直径与滚轮相配合,防油筒的上端口内径小于其下端口内径,防油筒的上端口为方形;固定结构,设置于机体内部,位于防油筒的上端口处,固定结构的底面与防油筒的上端口相适应,固定结构的中心与固定杆相配合;固定结构包括:第一固定块,位于防油筒的上端口处,处于固定杆侧方,第一固定块的下端与防油筒的上端口的边沿转动连接,其转动轴线与固定杆的轴线垂直,第一固定块的高度小于防油筒的上端口的内径,第一固定块面向固定杆的侧面上设置有第一固定凹槽,固定凹槽与固定杆相配合;第二固定块,位于防油筒的上端口处,处于固定杆的另一侧,第二固定块与第一固定块相对设置,第二固定块的侧面与第一固定块的侧面相配合,第二固定块面向固定杆的侧面上设置有第二固定凹槽,第二固定凹槽与固定杆相配合,第二固定块的下边沿与防油筒的上端口的边沿转动连接,其转动轴线与第一固定块的转动轴线平行;挡油板,设置于第一固定块远离固定杆的侧面上,挡油板的下端第一固定块的转动轴相接,挡油板的外形与防油筒的上端口相配合;若干防旋凹槽,竖向设置于第一固定凹槽和第二固定凹槽内侧面上;若干防旋凸起,设置于固定杆侧面上,与若干防旋凹槽相配合。防油筒的内直径与滚轮相配合,使滚轮能够通过。固定结构的中心与固定杆相配合,对固定杆进行固定。固定凹槽与固定杆相配合,使固定块与固定块密封,防止外界空气进入。第二固定块的侧面与第一固定块的侧面相配合,防止外界空气进入。挡油板的外形与防油筒的上端口相配合,将防油筒的上端口完全覆盖。第一固定块和第二固定块的转动轴与电机连接。

9.当卸载系统开始卸货时,控制器控制第一固定块和第二固定块向外侧转动,直到第一固定块和第二固定块处于防油筒外侧,之后控制滚轮向上移动到机体内,然后控制第一固定块向内侧旋转,使挡油板与防油筒上端口贴合。若不设置第一固定块和第二固定块,固定杆很容易摆动,且机体内的油液会由防油筒泄露到外界,外界的粉尘会从防油筒进入机体内。设置第一固定块和第二固定块,用于防止外界粉尘进入,防止内部油液泄露。设置第一固定凹槽和第二固定凹槽,用于对固定杆进行稳定,防止固定杆带动滚轮摆动。设置防旋凹槽和防旋凸起,用于防止固定杆转动。设置防油筒的上端口为方形,用于使第一固定块在可以对防油筒的上端口进行阻挡的同时,还能转动进入防油筒的上端口内。设置挡油板,用于避免机体内部的油液泄露到外界。

10.进一步的,防漏结构包括:两个圆筒毛刷,设置于机体底面上,分别位于固定杆两侧,圆筒毛刷与固定杆相配合,两个圆筒毛刷与防油筒的下端口相配合,两个圆筒毛刷的旋转方向相反,圆筒毛刷与固定杆相接的部分向下移动。圆筒毛刷与固定杆相配合,对固定杆进行清理。两个圆筒毛刷与防油筒的下端口相配合,防止飞溅的石块进入防油筒。

11.圆筒毛刷对经过的滚轮进行清理,去除其表面较大的粉尘颗粒和泥土块。若滚轮携带着较大的粉尘或泥土块进入机体中,会增加清理装置的清理压力。设置圆筒毛刷,用于对滚轮进行初步清理,且能够对地面上由于物流卸载系统的移动而溅射的石块进行阻挡,防止其对第一固定块和第二固定块造成破坏。设置圆筒毛刷与固定杆相接的部分向下移动,用于使圆筒毛刷将清理下的粉尘向下推动。

12.进一步的,集油结构包括:集油板,设置于机体内,与防漏结构相配合,集油板的顶面为凹形弧面;过滤筒,过滤筒为圆筒状,设置于机体内,位于集油板下方,其上端口与集油板的顶面的最低点连通,下端口与机体的外部底面连通,过滤筒的上部设置有若干过滤孔,下部设置有内螺纹;连接管,连接管为管状,设置于过滤筒内,处于过滤筒下部,连接管的侧面与过滤筒的内侧面相配合,连接管的上端口与若干过滤孔的下端相接,连接管的下端口处于机体的外部底面上,连接管的外侧面上设置有外螺纹,外螺纹与内螺纹相配合;集尘器,集尘器为盒体,位于机体下方,处于稳定桩的下端的上方,集尘器的内部与连接管的下端口连通,集尘器上设置有玻璃窗口。集油板与防漏结构相配合,防止油液泄露。连接管的侧面与过滤筒的内侧面相配合,防止油液泄露。

13.含有粉尘的油液在集油板的作用下进入过滤筒中,通过过滤孔进入机体底端,在回收结构的作用下被回收利用,其中的粉尘被阻挡,最终落入到集尘器中。对集尘器进行清理时,旋转集尘器,使连接管旋转,使集尘器与机体脱离。由于物流卸载系统需要经常进行清理,因此,需要可以方便对过滤的粉尘进行清理的结构。设置集尘器和连接管,用于使对粉尘的清理更加方便。设置连接管的上端口与若干过滤孔的下端相接,用于防止在将集尘器从机体上取下时,油液溢出。设置玻璃窗口,用方便观察集尘器中的粉尘数量。

14.进一步的,包括:集油板为隔热材料;隔热陶瓷层,隔热陶瓷层设置于机体内壁上,位于集油板下方;回收结构包括:回收管道,回收管道的材料为隔热材料,回收管道的一端与机体内侧壁连通,位于集油板下方,另一端与喷油器连通;回收泵,回收泵设置于回收管道内;若干喷油头设置于若干固定杆中间,喷油头面向对应的固定杆;风干结构包括:吹风风机,吹风风机设置于若干喷油头上方,其一端通过管道与外界连通,吹风风机内设置有滤尘网;风干管道,风干管道的一端与吹风风机连通,另一端与喷油管道连通;制冷设备,制冷设备的制冷端设置于风干管道内,制热端设置于机体外侧;排气口与集油板相邻;防油盒,位于集油板上方,防油盒罩设于排气口外侧,防油盒的下端为开口。

15.当滚轮被油液清理后,启动吹风风机,使外界的空气依次通过滤尘网、制冷设备的制冷端、风干管道、喷油管道、喷油头、滚轮、过滤网和排气口重新回到外界,对滚轮上的油液进行风干,并去除多余的油液。若不设置风干结构,滚轮上会携带着大量的油液,容易对外界造成污染。设置风干管道和喷油管道连通,用于减小体积,且由于与油液的喷出路径相同,能够达到最好的风干效果。设置集油板为隔热材料、隔热陶瓷层,用于防止吹风风机产生的干燥的冷风使油液凝固,影响油液对滚轮的清理效果。设置制冷设备,可以去除空气中的水蒸汽,使滚轮上的油液凝固。

16.进一步的,包括:分隔板,设置于机体内,位于清理装置上方,处于移动装置下方,分隔板的边缘与机体内侧面密封连接,分隔板套设于若干固定杆上;若干滑动凹槽,滑动凹槽沿竖向设置于机体内侧壁上,位于分隔板上方;驱动板,设置于机体内,位于分隔板上方,驱动板的侧面与机体内侧壁相配合,驱动板的侧面上设置有若干滑块,若干滑块与若干滑动凹槽相配合;若干气缸,设置于机体内,位于驱动板上方,气缸的上端与机体的内部顶面固定,下端与驱动板的顶面固定;固定杆的上端与驱动板的底面通过轴承旋转连接,固定杆的上部套设有第一斜齿轮;若干旋转电机,设置于驱动板的底面上,与若干固定杆相对应,旋转电机位于固定杆侧方,旋转电机的转轴上固定有第二斜齿轮,第二斜齿轮与第一斜齿轮相配合;若干防护罩,防护罩设置于驱动板的底面上,防护罩套设于固定杆上,防护罩罩设于固定杆的上端外侧,防护罩罩设于旋转电机外侧;上限位环,固定于固定杆上,位于防护罩内部,与防护罩紧贴;下限位环,固定于固定杆上,位于防护罩下方,与防护罩紧贴;喷油器设置于分隔板上端,位于若干防护罩之间。驱动板的侧面与机体内侧壁相配合,避免移动时产生阻碍。第二斜齿轮与第一斜齿轮相配合,能够相互带动旋转。第二斜齿轮处于第一斜齿轮上方,能够分担固定杆所受到的压力。

17.气缸移动,带动驱动板移动,带动防护罩移动,在上限位环和下限位环的作用下,使固定杆移动,使滚轮移动。旋转电机启动,使第二斜齿轮旋转,使第一斜齿轮旋转,使固定杆旋转,使滚轮旋转,与喷油头配合,对滚轮进行清理和风干。设置防护罩,用于对旋转电机进行保护。设置分隔板,用于防止油液对分隔板上方的部件造成污染,并对固定杆进行导向,驱动板在分隔板和气缸的挤压下,更加稳定。设置上限位环和下限位环,用于对轴承进行保护。进一步的,包括:两个匹配杆,设置于下限位环的侧面上,与固定杆垂直;匹配凹槽,设置于分隔板上端,与下限位环和两个匹配杆相配合,匹配凹槽内设置有距离感应器;防护罩的底面上设置有橡胶层。

18.设置两个匹配杆和匹配凹槽,用于防止固定杆旋转。设置橡胶层,用于对分隔板和防护罩进行保护。

19.进一步的,稳定装置包括:稳定桩为四个,同侧的两个稳定桩与地面成三角形,稳定桩的下部设置有若干条形孔洞,条形孔洞内设置有若干伸缩钉,稳定桩的下端设置有橡胶层;四个转动电机,设置于机体两侧,与稳定桩相对应,转动电机的转轴的转动轴线与机体的侧面垂直,转动电机的转轴与稳定桩的上端固定,同侧的两个伸缩转动电机的旋转方向相反;四个阻挡板,阻挡板设置于机体侧面,与稳定桩相对应,位于对应的稳定桩的外侧,与稳定桩相配合;四个旋转毛刷,设置于机体的侧面,与转动电机相对应,位于同侧的两个转动电机之间,旋转毛刷与相应的转动电机之间的距离与稳定桩的长度相适应;同侧的两个稳定桩的轴线与地面成三角形。阻挡板与稳定桩相配合,使同侧的两个稳定桩的轴线与地面成三角形。

20.当滚轮与地面接触时,转动电机转动,使稳定桩转动,在旋转毛刷的作用下,对稳定桩的底端进行清理。在对稳定桩进行清理后,转动电机转动,使稳定桩与阻挡板相接,形成三角状的稳定结构。设置伸缩钉,用于增加稳定桩的抓地性。

21.一种可自动清理的智能物流卸载系统的控制方法,包括:当卸载系统开始卸货时,实行以下步骤:a1:控制器控制第一固定块和第二固定块向外侧转动,直到第一固定块和第二固定块处于防油筒外侧;之后启动圆筒毛刷,控制气缸收缩,直到滚轮进入机体内;然后

控制第一固定块向内侧旋转,直到挡油板与防油筒上端口贴合;a2:启动旋转电机,启动喷油器;10分钟后,关闭喷油器,启动吹风风机和制冷设备;10分钟后,关闭吹风风机、制冷设备和旋转电机;a3:当卸货完成后,控制第一固定块向外侧转动,直到第一固定块处于防油筒外侧;启动转动电机,控制气缸伸长;当距离感应器感应到匹配杆后,停止转动电机和气缸;控制第一固定块和第二固定块向内侧转动,直到第一固定块与第二固定块和固定杆相合。

22.在物流卸载系统对货物进行卸载时,对滚轮进行自动清理,可以节约工作人员的时间,且滚轮处于机体内,不会附着上大量的粉尘。当匹配杆进入匹配凹槽后,固定杆无法旋转,增加滚轮的稳定性。

23.进一步的,包括:当温度传感器检测到油液的温度超过限定值时,启动吹风风机、喷油器和制冷设备,直到油液的温度低于限定值。

24.当油液的温度高于限定值时,在喷油头中同时喷出空气和油液,有利于对油液的降温。

25.本发明的有益效果:1、设置喷油器,可以在物流卸载系统工作时对滚轮进行清理和保养。

26.2、设置防漏结构,可以防止油液泄露,且可以防止外界粉尘进入。

27.3、设置集油结构,可以及时对清理下来的粉尘进行处理。

附图说明

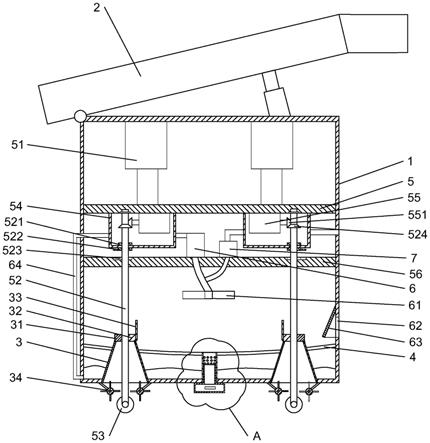

28.图1是本智能物流卸载系统的内部结构示意图;图2是本智能物流卸载系统的稳定装置示意图;图3是本智能物流卸载系统的喷油头俯视截面示意图;图4是本智能物流卸载系统的下限位环示意图;图5是本智能物流卸载系统的固定结构俯视示意图;图6是本智能物流卸载系统的结构a示意图;附图标记说明:1、机体;2、输送台;3、防油筒;31、第二固定块;32、第一固定块;33、挡油板;34、圆筒毛刷;4、集油板;41、过滤筒;42、连接管;43、集尘器;5、驱动板;51、气缸;52、固定杆;521、上限位环;522、下限位环;523、匹配凹槽;524、第一斜齿轮;525、匹配杆;53、滚轮;54、防护罩;55、旋转电机;551、第二斜齿轮;56、分隔板;6、喷油器;61、喷油头;62、排气口;63、防油盒;64、回收结构;7、吹风风机;8、稳定桩;81、转动电机;82、阻挡板;83、旋转毛刷。

具体实施方式

29.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以

充分地理解本发明的目的、特征和效果。

30.实施例1:如图1和图3所示,一种可自动清理的智能物流卸载系统,包括:机体1,机体1为箱体,位于地面上方;输送台2,设置于机体1上端,其一端与机体1连接,输送台2的底端中部通过液压缸与机体1顶端连接;移动装置,设置于机体1下部,其上端位于机体1内部,其下端与地面相接;稳定装置,设置于机体1侧面上,与移动装置相配合;清理装置,设置于机体1内部,与移动装置相配合;稳定装置包括:若干稳定桩8,设置于机体1侧面,其底端高于地面,且低于机体1的底面;移动装置包括:竖向移动结构,设置于机体1内部;若干固定杆52,位于机体1内部,设置于竖向移动结构下端,其上端与竖向移动结构连接,下端穿过机体1的底板位于机体1的下方;若干滚轮53,设置于机体1的下方,与若干固定杆52相对应,滚轮53与固定杆52的下端连接;清理装置包括:喷油器6,设置于机体1内部;若干喷油头61,喷油头61的喷油口为竖向的腰形孔状,处于机体1内部,位于固定杆52的侧方,处于竖向移动结构下方;喷油管道,喷油管道的一端与喷油器6连通,另一端与若干喷油头61连通;集油结构,设置于机体1内部,位于若干喷油头61下方;回收结构64,设置于机体1内,一端与喷油器6连通,另一端与集油结构连通;若干防漏结构,设置于机体1内,与若干滚轮53相配合,其下端与机体1的底面连通,防漏结构套设于固定杆52上,防漏结构与固定杆52相配合,且与滚轮53的移动相配合;风干结构,设置于机体1内,与若干滚轮53相配合;排气口62,设置于机体1上,排气口62内设置有过滤网;温度传感器,温度传感器设置于回收结构64内,处于油液内部;控制器,设置于机体1上。稳定装置与移动装置相配合,实现物流卸载装置的移动和稳定停止。清理装置与移动装置相配合,对滚轮53进行清理和保养。防漏结构与若干滚轮53相配合,使滚轮53能够通过防漏结构。防漏结构与固定杆52相配合,对固定杆52进行固定。防漏结构与滚轮53的移动相配合,不对滚轮53的移动造成阻碍。风干结构与若干滚轮53相配合,对滚轮53进行风干。

31.通过滚轮53将物流卸载系统移动到指定位置,通过竖向移动结构控制固定杆52向上移动,使滚轮53向上移动,穿过防漏结构进入机体1内部,使稳定桩8对机体1进行支撑,之后通过喷油器6和喷油头61将油液喷向滚轮53,对滚轮53表面的粉尘进行清理,通过集油结构对油液进行收集,通过回收结构64将油液运输到喷油器6中,实现回收利用。最后通过风干结构将滚轮53表面的油液风干,并将多余的油液去除。设置喷油头61的喷油口为竖向的腰形孔状,用于增加喷油头61对滚轮53的有效覆盖范围。设置喷油器6和喷油头61,用于对滚轮53进行清理和保养。设置防漏结构,用于避免机体1内部的油液泄露到外界。设置温度传感器,用于防止油液因高温燃烧。

32.如图5所示,防漏结构包括:防油筒3,防油筒3为筒状,设置于机体1内部底面上,其下端口与机体1的外部底面连通,防油筒3的内直径与滚轮53相配合,防油筒3的上端口内径小于其下端口内径,防油筒3的上端口为方形;固定结构,设置于机体1内部,位于防油筒3的上端口处,固定结构的底面与防油筒3的上端口相适应,固定结构的中心与固定杆52相配合;固定结构包括:第一固定块32,位于防油筒3的上端口处,处于固定杆52侧方,第一固定块32的下端与防油筒3的上端口的边沿转动连接,其转动轴线与固定杆52的轴线垂直,第一固定块32的高度小于防油筒3的上端口的内径,第一固定块32面向固定杆52的侧面上设置

有第一固定凹槽,固定凹槽与固定杆52相配合;第二固定块31,位于防油筒3的上端口处,处于固定杆52的另一侧,第二固定块31与第一固定块32相对设置,第二固定块31的侧面与第一固定块32的侧面相配合,第二固定块31面向固定杆52的侧面上设置有第二固定凹槽,第二固定凹槽与固定杆52相配合,第二固定块31的下边沿与防油筒3的上端口的边沿转动连接,其转动轴线与第一固定块32的转动轴线平行;挡油板33,设置于第一固定块32远离固定杆52的侧面上,挡油板33的下端第一固定块32的转动轴相接,挡油板33的外形与防油筒3的上端口相配合;若干防旋凹槽,竖向设置于第一固定凹槽和第二固定凹槽内侧面上;若干防旋凸起,设置于固定杆52侧面上,与若干防旋凹槽相配合。防油筒3的内直径与滚轮53相配合,使滚轮53能够通过。固定结构的中心与固定杆52相配合,对固定杆52进行固定。固定凹槽与固定杆52相配合,使固定块与固定块密封,防止外界空气进入。第二固定块31的侧面与第一固定块32的侧面相配合,防止外界空气进入。挡油板33的外形与防油筒3的上端口相配合,将防油筒3的上端口完全覆盖。

33.当卸载系统开始卸货时,控制器控制第一固定块32和第二固定块31向外侧转动,直到第一固定块32和第二固定块31处于防油筒3外侧,之后控制滚轮53向上移动到机体1内,然后控制第一固定块32向内侧旋转,使挡油板33与防油筒3上端口贴合。若不设置第一固定块32和第二固定块31,固定杆52很容易摆动,且机体1内的油液会由防油筒3泄露到外界,外界的粉尘会从防油筒3进入机体1内。设置第一固定块32和第二固定块31,用于防止外界粉尘进入,防止内部油液泄露。设置第一固定凹槽和第二固定凹槽,用于对固定杆52进行稳定,防止固定杆52带动滚轮53摆动。设置防旋凹槽和防旋凸起,用于防止固定杆52转动。设置防油筒3的上端口为方形,用于使第一固定块32在可以对防油筒3的上端口进行阻挡的同时,还能旋转进入防油筒3的上端口内。设置挡油板33,用于避免机体1内部的油液泄露到外界。

34.防漏结构包括:两个圆筒毛刷34,设置于机体1底面上,分别位于固定杆52两侧,圆筒毛刷34与固定杆52相配合,两个圆筒毛刷34与防油筒3的下端口相配合,两个圆筒毛刷34的旋转方向相反,圆筒毛刷34与固定杆52相接的部分向下移动。圆筒毛刷34与固定杆52相配合,对固定杆52进行清理。两个圆筒毛刷34与防油筒3的下端口相配合,防止飞溅的石块进入防油筒3。

35.圆筒毛刷34对经过的滚轮53进行清理,去除其表面较大的粉尘颗粒和泥土块。若滚轮53携带着较大的粉尘或泥土块进入机体1中,会增加清理装置的清理压力。设置圆筒毛刷34,用于对滚轮53进行初步清理,且能够对地面上由于物流卸载系统的移动而溅射的石块进行阻挡,防止其对第一固定块32和第二固定块31造成破坏。设置圆筒毛刷34与固定杆52相接的部分向下移动,用于使圆筒毛刷34将清理下的粉尘向下推动。

36.如图6所示,集油结构包括:集油板4,设置于机体1内,与防漏结构相配合,集油板4的顶面为凹形弧面;过滤筒41,过滤筒41为圆筒状,设置于机体1内,位于集油板4下方,其上端口与集油板4的顶面的最低点连通,下端口与机体1的外部底面连通,过滤筒41的上部设置有若干过滤孔,下部设置有内螺纹;连接管42,连接管42为管状,设置于过滤筒41内,处于过滤筒41下部,连接管42的侧面与过滤筒41的内侧面相配合,连接管42的上端口与若干过滤孔的下端相接,连接管42的下端口处于机体1的外部底面上,连接管42的外侧面上设置有外螺纹,外螺纹与内螺纹相配合;集尘器43,集尘器43为盒体,位于机体1下方,处于稳定桩8

的下端的上方,集尘器43的内部与连接管42的下端口连通,集尘器43上设置有玻璃窗口。集油板4与防漏结构相配合,防止油液泄露。连接管42的侧面与过滤筒41的内侧面相配合,防止油液泄露。

37.含有粉尘的油液在集油板4的作用下进入过滤筒41中,通过过滤孔进入机体1底端,在回收结构64的作用下被回收利用,其中的粉尘被阻挡,最终落入到集尘器43中。对集尘器43进行清理时,旋转集尘器43,使连接管42旋转,使集尘器43与机体1脱离。由于物流卸载系统需要经常进行清理,因此,需要可以方便对过滤的粉尘进行清理的结构。设置集尘器43和连接管42,用于使对粉尘的清理更加方便。设置连接管42的上端口与若干过滤孔的下端相接,用于防止在将集尘器43从机体1上取下时,油液溢出。设置玻璃窗口,用方便观察集尘器43中的粉尘数量。

38.集油板4为隔热材料;隔热陶瓷层,隔热陶瓷层设置于机体1内壁上,位于集油板4下方;回收结构64包括:回收管道,回收管道的材料为隔热材料,回收管道的一端与机体1内侧壁连通,位于集油板4下方,另一端与喷油器6连通;回收泵,回收泵设置于回收管道内;若干喷油头61设置于若干固定杆52中间,喷油头61面向对应的固定杆52;风干结构包括:吹风风机7,吹风风机7设置于若干喷油头61上方,其一端通过管道与外界连通,吹风风机7内设置有滤尘网;风干管道,风干管道的一端与吹风风机7连通,另一端与喷油管道连通;制冷设备,制冷设备的制冷端设置于风干管道内;排气口62与集油板4相邻;防油盒63,位于集油板4上方,防油盒63罩设于排气口62外侧,防油盒63的下端为开口。

39.当滚轮53被油液清理后,启动吹风风机7,使外界的空气依次通过滤尘网、制冷设备的制冷端、风干管道、喷油管道、喷油头61、滚轮53、过滤网和排气口62重新回到外界,对滚轮53上的油液进行风干,并去除多余的油液。若不设置风干结构,滚轮53上会携带着大量的油液,容易对外界造成污染。设置风干管道和喷油管道连通,用于减小体积,且由于与油液的喷出路径相同,能够达到最好的风干效果。设置集油板为隔热材料、隔热陶瓷层,用于防止吹风风机产生的干燥的冷风使油液凝固,影响油液对滚轮的清理效果。设置制冷设备,可以去除空气中的水蒸汽,使滚轮上的油液凝固。

40.分隔板56,设置于机体1内,位于清理装置上方,处于移动装置下方,分隔板56的边缘与机体1内侧面密封连接,分隔板56套设于若干固定杆52上;若干滑动凹槽,滑动凹槽沿竖向设置于机体1内侧壁上,位于分隔板56上方;驱动板5,设置于机体1内,位于分隔板56上方,驱动板5的侧面与机体1内侧壁相配合,驱动板5的侧面上设置有若干滑块,若干滑块与若干滑动凹槽相配合;若干气缸51,设置于机体1内,位于驱动板5上方,气缸51的上端与机体1的内部顶面固定,下端与驱动板5的顶面固定;固定杆52的上端与驱动板5的底面通过轴承旋转连接,固定杆52的上部套设有第一斜齿轮524;若干旋转电机55,设置于驱动板5的底面上,与若干固定杆52相对应,旋转电机55位于固定杆52侧方,旋转电机55的转轴上固定有第二斜齿轮551,第二斜齿轮551与第一斜齿轮524相配合;若干防护罩54,防护罩54设置于驱动板5的底面上,防护罩54套设于固定杆52上,防护罩54罩设于固定杆52的上端外侧,防护罩54罩设于旋转电机55外侧;上限位环521,固定于固定杆52上,位于防护罩54内部,与防护罩54紧贴;下限位环522,固定于固定杆52上,位于防护罩54下方,与防护罩54紧贴;喷油器6设置于分隔板56上端,位于若干防护罩54之间。驱动板5的侧面与机体1内侧壁相配合,避免移动时产生阻碍。第二斜齿轮551与第一斜齿轮524相配合,能够相互带动旋转。

41.气缸51移动,带动驱动板5移动,带动防护罩54移动,在上限位环521和下限位环522的作用下,使固定杆52移动,使滚轮53移动。旋转电机55启动,使第二斜齿轮551旋转,使第一斜齿轮524旋转,使固定杆52旋转,使滚轮53旋转,与喷油头61配合,对滚轮53进行清理和风干。设置防护罩54,用于对旋转电机55进行保护。设置分隔板56,用于防止油液对分隔板56上方的部件造成污染,并对固定杆52进行导向,驱动板5在分隔板56和气缸51的挤压下,更加稳定。设置上限位环521和下限位环522,用于对轴承进行保护。

42.如图4所示,包括:两个匹配杆525,设置于下限位环522的侧面上,与固定杆52垂直;匹配凹槽523,设置于分隔板56上端,与下限位环522和两个匹配杆525相配合,匹配凹槽523内设置有距离感应器;防护罩54的底面上设置有橡胶层。

43.设置两个匹配杆525和匹配凹槽523,用于防止固定杆52旋转。设置橡胶层,用于对分隔板56和防护罩54进行保护。

44.如图2所示,稳定装置包括:稳定桩8为四个,同侧的两个稳定桩8与地面成三角形,稳定桩8的下部设置有若干条形孔洞,条形孔洞内设置有若干伸缩钉,稳定桩8的下端设置有橡胶层;四个转动电机81,设置于机体1两侧,与稳定桩8相对应,转动电机81的转轴的转动轴线与机体1的侧面垂直,转动电机81的转轴与稳定桩8的上端固定,同侧的两个伸缩转动电机81的旋转方向相反;四个阻挡板82,阻挡板82设置于机体1侧面,与稳定桩8相对应,位于对应的稳定桩8的外侧,与稳定桩8相配合;四个旋转毛刷83,设置于机体1的侧面,与转动电机81相对应,位于同侧的两个转动电机81之间,旋转毛刷83与相应的转动电机81之间的距离与稳定桩8的长度相适应;同侧的两个稳定桩8的轴线与地面成三角形。阻挡板82与稳定桩8相配合,使同侧的两个稳定桩8的轴线与地面成三角形。

45.当滚轮53与地面接触时,转动电机81转动,使稳定桩8转动,在旋转毛刷83的作用下,对稳定桩8的底端进行清理。在对稳定桩8进行清理后,转动电机81转动,使稳定桩8与阻挡板82相接,形成三角状的稳定结构。设置伸缩钉,用于增加稳定桩8的抓地性。

46.本实施例的工作过程为:通过滚轮53将物流卸载系统移动到指定位置,控制器控制第一固定块32和第二固定块31向外侧转动,直到第一固定块32和第二固定块31处于防油筒3外侧,之后控制滚轮53向上移动到机体1内,使稳定桩8对机体1进行支撑,圆筒毛刷34对经过的滚轮53进行清理,去除其表面较大的粉尘颗粒和泥土块。然后控制第一固定块32向内侧旋转,使挡油板33与防油筒3上端口贴合,之后通过喷油器6和喷油头61将油液喷向滚轮53,对滚轮53表面的粉尘进行清理,含有粉尘的油液在集油板4的作用下进入过滤筒41中,通过过滤孔进入机体1底端,在回收结构64的作用下被回收利用,其中的粉尘被阻挡,最终落入到集尘器43中。对集尘器43进行清理时,旋转集尘器43,使连接管42旋转,使集尘器43与机体1脱离。当滚轮53被油液清理后,启动吹风风机7,使外界的空气依次通过滤尘网、制冷设备制冷端、风干管道、喷油管道、喷油头61、滚轮53、过滤网和排气口62重新回到外界,对滚轮53上的油液进行风干,并去除多余的油液。

47.气缸51移动,带动驱动板5移动,带动防护罩54移动,在上限位环521和下限位环522的作用下,使固定杆52移动,使滚轮53移动。旋转电机55启动,使第二斜齿轮551旋转,使第一斜齿轮524旋转,使固定杆52旋转,使滚轮53旋转,与喷油头61配合,对滚轮53进行清理和风干。

48.当滚轮53与地面接触时,转动电机81转动,使稳定桩8转动,在旋转毛刷83的作用下,对稳定桩8的底端进行清理。

49.一种可自动清理的智能物流卸载系统的控制方法,包括:当卸载系统开始卸货时,实行以下步骤:a1:控制器控制第一固定块32和第二固定块31向外侧转动,直到第一固定块32和第二固定块31处于防油筒3外侧;之后启动圆筒毛刷34,控制气缸51收缩,直到滚轮53进入机体1内;然后控制第一固定块32向内侧旋转,直到挡油板33与防油筒3上端口贴合;a2:启动旋转电机55,启动喷油器6;10分钟后,关闭喷油器6,启动吹风风机7和制冷设备;10分钟后,关闭吹风风机7、制冷设备和旋转电机55;a3:当卸货完成后,控制第一固定块32向外侧转动,直到第一固定块32处于防油筒3外侧;启动转动电机81,控制气缸51伸长;当距离感应器感应到匹配杆525后,停止转动电机81和气缸51;控制第一固定块32和第二固定块31向内侧转动,直到第一固定块32与第二固定块31和固定杆52相合。

50.在物流卸载系统对货物进行卸载时,对滚轮53进行自动清理,可以节约工作人员的时间,且滚轮53处于机体1内,不会附着上大量的粉尘。当匹配杆525进入匹配凹槽523后,固定杆52无法旋转,增加滚轮53的稳定性。

51.当温度传感器检测到油液的温度超过限定值时,启动吹风风机7和喷油器6,直到油液的温度低于限定值。

52.在喷油头61中同时喷出空气和油液,有利于对油液的降温。

53.上述实施例仅是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1