一种自动上料传输机上使用的滑轮组的制作方法

1.本发明涉及滑轮组技术领域,更具体地说,涉及一种自动上料传输机上使用的滑轮组。

背景技术:

2.现有的滑轮组设备在使用的过程中一般都是通过增加滑轮的数量从而来达到省力的效果,使农民工能够少出力工作,但是在增加滑轮数量的同时也增加了绳索的长度,虽然省力,但是却增加了作用力的长度,省力效率比较低。

3.针对上述问题,关于滑轮组设备省力效率低的技术问题而言,经过大量的检索,查询到专利号为cn201720505277.9的一种用于滑轮组传动设备的滑轮装置,包含一滑轮组外壳,滑轮组外壳上设置有一固定孔,且内部设置有一传动滑轮,传动滑轮中间设置有一滑轮凹槽,传动滑轮中间内设置有空心轴;使用者首先将该专利安装在需要进行传动运作的位置,然后将绳索通过传动滑轮中间的滑轮凹槽穿过,通过传动滑轮改变力的方向,使操作更加方便,并且在对滑轮装置使用的过程中,可以通过连接板同时连接两个及两个以上的滑轮组外壳,在滑轮组外壳内部安装若干个传动滑轮,通过增加传动滑轮的数量同时起到省力的作用,为广大人民群众节省体力,有效地保护身体健康,该滑轮装置结构简单,效果明显,成本低廉,实用性强。

4.但是该专利所提供的技术方案对于滑轮组外壳不具备降温功能,当传动滑轮在夏天室外高温天气环境中被绳索长时间摩擦拉动后,滑轮组外壳内表面的温度过高,就会产生缩短滑轮组使用寿命的技术问题。

技术实现要素:

5.本发明旨在于解决上述背景技术提出的技术问题,提供一种自动上料传输机上使用的滑轮组。

6.为实现上述目的,本发明提供如下技术方案:一种自动上料传输机上使用的滑轮组,包括滑轮组外壳和传动滑轮,所述滑轮组外壳的纵侧内壁内部位置均呈上下垂直方向等邻分列嵌装有若干个可以降低所述滑轮组外壳内表面温度的降温组件,每组所述降温组件均包括有下壳、上壳、可以在温度升高后发生移动的移动组件和可以在温度升高后导出降温物料的出料组件。

7.进一步的优选方案:每个所述下壳均呈上下垂直方向等邻分列嵌装于所述滑轮组外壳的纵侧内壁内部位置,每个所述下壳的外观在一个纵截面上均呈内部中空的字母u形状,每个所述下壳的材质均为铜,每个所述下壳的右侧外壁与所述滑轮组外壳的纵侧内壁均处于同一垂直平面上。

8.进一步的优选方案:每个所述下壳的内部底端位置均预装有硝酸铵粉末层。

9.进一步的优选方案:每个所述下壳的顶端位置均固定安装有上壳,每个所述上壳的外观在一个纵截面上均呈内部中空的圆形状,每个所述上壳的底端中部位置均呈前后水

平方向开设有上下贯穿的通道,每个所述上壳的材质也均为铜,每个所述上壳的内部中端位置均活动安装有移动组件,每组所述移动组件的右端位置均活动安装有出料组件。

10.进一步的优选方案:所述移动组件均包括有转轴和移动板。

11.进一步的优选方案:所述上壳的内部中央位置均呈前后水平方向旋转安装有转轴;所述转轴的外表面均环绕固定安装有移动板,每个所述移动板在正常情况下均处于水平静止平衡状态,每个所述移动板的右侧外表面均同每个所述上壳的内壁贴合,每个所述移动板的左侧外表面均同每个所述上壳的内壁之间存有距离,每个所述移动板的右端位置均呈前后水平方向开设有上下贯穿的插槽。

12.进一步的优选方案:所述出料组件均包括有气囊、密封条和液体。

13.进一步的优选方案:每个所述移动板右端的插槽均嵌插有气囊,每个所述气囊的外观在一个纵截面上均呈内部中空的数字8形状,每个所述气囊的外表面在正常情况下均未同每个所述上壳的内壁接触;所述气囊的内部中端位置均固定安装有密封条,每个所述密封条均自上而下将每个所述气囊的内部空间依次等分为第一空腔和第二空腔,每个所述密封条均将每个所述气囊的中端外表面紧密贴合于每个所述移动板右端的插槽内;液体,每个所述气囊内部的第一空腔内均预装有液体。

14.进一步的优选方案:每个所述气囊的左上端位置均斜向贯穿固定安装有导管,每个所述导管的右端首部均贯穿于每个所述气囊的第一空腔内,每个所述导管的左端尾部均延伸朝向每个所述移动板的顶侧右端位置。

15.进一步的优选方案:所述导管的内壁首端左部和右部位置均分别固定安装有大磁块与小磁块,每个所述大磁块的顶侧外表面面积均大于每个所述小磁块的顶侧外表面面积;所述导管的内部首端中部位置均呈前后水平方向旋转安装有转杆;所述转杆的外表面均环绕固定安装有转板,每个所述转板的外观在一个纵截面上均呈字母s形状,每个所述转板在正常情况下均同每个所述导管的流向面保持静止垂直状态,每个所述转板的右端均呈上凹下凸状,每个所述转板的左端和右端底侧在正常情况下均分别紧密磁贴于每个所述大磁块与小磁块的顶侧外表面。

16.有益效果:1.该种自动上料传输机上使用的滑轮组,通过设置有降温组件,利用热胀冷缩、杠杆和负压原理,当传动滑轮在夏天室外高温天气环境中被绳索长时间摩擦拉动后,滑轮组外壳内表面的温度逐渐升高,热量首先传导至材质为铜的降温组件的下壳上,并及时传导至材质同样为铜的降温组件的上壳上,使下壳和上壳内温度逐渐升高,待该热量传导至降温组件的出料组件上后,利用热胀冷缩原理,使出料组件受热后逐渐提升自身的浮力,在杠杆原理的作用下使降温组件的移动组件发生移动,进而将移动组件上的出料组件抵至上壳上,通过负压原理将出料组件的降温物料导出,依次经移动组件及上壳的通道落入下壳内,与下壳内底端的硝酸铵粉末层接触后吸收大量的热量,将下壳内温度降低,该冷温再经下壳反向传导回滑轮组外壳内表面,如此在多个降温组件的连续共同配合作用下,以实现降低滑轮组外壳内表面的温度;

2.该种自动上料传输机上使用的滑轮组,通过设置有移动组件,利用热胀冷缩和杠杆原理,当滑轮组外壳内表面的温度正常时,移动组件的移动板处于水平静止平衡状态;但当滑轮组外壳内表面的温度升高后,会逐渐打破这种状态,即如上述般在热量传导至降温组件的出料组件上后,利用热胀冷缩原理,使出料组件受热后逐渐提升自身的浮力,因出料组件设置于移动板的右端,故出料组件的浮力增加后,会逐渐大于移动板右端的重力,进而在杠杆原理的作用下使移动板及出料组件整体发生逆时针转动,从而将出料组件朝上壳内壁方向逐渐靠近(一言以蔽之,移动板是起到一个活动载体的作用),以便在后续反应中将出料组件的降温物料导出,如此以实现在温度升高后发生移动,便于降温;3.该种自动上料传输机上使用的滑轮组,通过设置有出料组件,利用热胀冷缩和负压原理,当滑轮组外壳内表面的温度正常时,出料组件的气囊处于自然膨胀状态,其内的液体未发生外溢,气囊上的导管中的转板处于同导管的流向面垂直静止的状态,转板的左端和右端底侧分别处于紧密磁贴于导管内大磁块与小磁块顶侧外表面而封闭导管首端入口的状态;但当滑轮组外壳内表面的温度升高后,会逐渐打破这种状态,即如上述般在热量传导至上壳内时,会逐渐使盛装有空气的第二空腔的气囊的外表面温度升高,在热胀冷缩原理的作用下,使该块部分的气囊表面受热发生膨胀,进而自身浮力增加,以向上顶起移动板发生逆时针转动,从而将盛装有液体的第一空腔的气囊朝上壳内壁靠近,并最终使该块部分的气囊抵至上壳内壁,并持续压动气囊使之变形,在负压原理的作用下使其内的液体朝导管首端内的转板右端涌动,待对转板右端的向外推力大于大磁块对转板左端的吸力阈值后,在杠杆原理的作用下会使转板发生顺时针转动,从而开启导管首端入口,将其内的液体沿此导管向外导出至移动板顶侧表面,此时移动板处于左低右高的倾斜状态,且移动板左端尾部与上壳内壁之间存有距离,故液体可沿此间隔流下至上壳底端的通道处,并最终落至下壳内与硝酸铵粉末层接触吸热降温,如此以实现在温度升高后导出降温物料,便于降温;4.综上所述,该种自动上料传输机上使用的滑轮组,通过降温组件、移动组件和出料组件等的共同配合作用,可以使滑轮组外壳具备降温功能,即便传动滑轮在夏天室外高温天气环境中被绳索长时间摩擦拉动后,滑轮组外壳内表面的温度也不会持续过高,延长了滑轮组的使用寿命。

附图说明

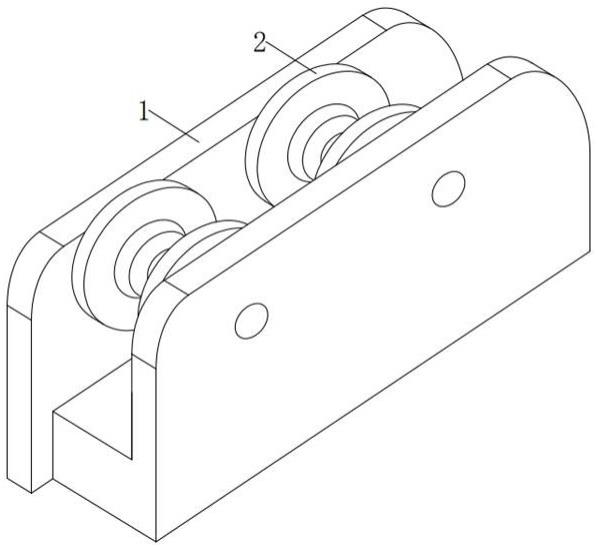

17.图1为本发明的整体结构示意图;图2为本发明的滑轮组外壳的立体剖视结构示意图;图3为本发明的降温组件的立体剖视结构示意图;图4为本发明的下壳和上壳的立体剖视分解结构示意图;图5为本发明的移动组件的立体剖视结构示意图;图6为本发明的出料组件的立体剖视结构示意图;图7为本发明的图6中a处放大结构示意图;图8为本发明的图7中b处放大结构示意图;图1-8中:1-滑轮组外壳;2-传动滑轮;3-降温组件;301-下壳;302-上壳;303-移动组件;304-出料组件;

3011-硝酸铵粉末层;3031-转轴;3032-移动板;3041-气囊;3042-密封条;3043-液体;30411-导管;30412-大磁块;30413-小磁块;30414-转杆;30415-转板。

具体实施方式

18.下面将结合本发明实施例中的附图1-图8,对本发明实施例中的技术方案进行清楚、完整地描述。

19.实施例1请参阅图1-4,本发明实施例中,一种自动上料传输机上使用的滑轮组,包括滑轮组外壳1和传动滑轮2,滑轮组外壳1的纵侧内壁内部位置均呈上下垂直方向等邻分列嵌装有若干个可以降低滑轮组外壳1内表面温度的降温组件3;每组降温组件3均包括有下壳301、上壳302、可以在温度升高后发生移动的移动组件303和可以在温度升高后导出降温物料的出料组件304。

20.本发明实施例中,每个下壳301均呈上下垂直方向等邻分列嵌装于滑轮组外壳1的纵侧内壁内部位置,每个下壳301的外观在一个纵截面上均呈内部中空的字母u形状,每个下壳301的材质均为铜,每个下壳301的右侧外壁与滑轮组外壳1的纵侧内壁均处于同一垂直平面上;此处的下壳301及外观在一个纵截面上设为内部中空的字母u形状,其材质选为铜,且其右侧外壁与滑轮组外壳1的纵侧内壁处于同一垂直平面上,是为便于在滑轮组外壳1内壁发热后,热量可及时传导至下壳301上。

21.本发明实施例中,每个下壳301的内部底端位置均预装有硝酸铵粉末层3011。

22.具体实施时:硝酸铵粉末层3011是为便于在下壳301受热后将出料组件304的降温物料导至下壳301内与之反应接触,以吸收热量降温所设。

23.本发明实施例中,每个下壳301的顶端位置均固定安装有上壳302,每个上壳302的外观在一个纵截面上均呈内部中空的圆形状,每个上壳302的底端中部位置均呈前后水平方向开设有上下贯穿的通道,每个上壳302的材质也均为铜,每个上壳302的内部中端位置均活动安装有移动组件303,每组移动组件303的右端位置均活动安装有出料组件304。

24.具体实施时:上壳302在一个纵截面上设为内部中空的圆形状,且其材质也选为铜,是为便于将下壳301的热量传导至上壳302上,然后利用热胀冷缩和杠杆原理触发其内的移动组件303和出料组件304发生活动以出料。

25.该种自动上料传输机上使用的滑轮组,通过设置有降温组件3,利用热胀冷缩、杠杆和负压原理,当传动滑轮2在夏天室外高温天气环境中被绳索长时间摩擦拉动后,滑轮组外壳1内表面的温度逐渐升高,热量首先传导至材质为铜的降温组件3的下壳302上,并及时传导至材质同样为铜的降温组件3的上壳301上,使下壳302和上壳301内温度逐渐升高,待该热量传导至降温组件3的出料组件304上后,利用热胀冷缩原理,使出料组件304受热后逐渐提升自身的浮力,在杠杆原理的作用下使降温组件3的移动组件303发生移动,进而将移

动组件303上的出料组件304抵至上壳302上,通过负压原理将出料组件304的降温物料导出,依次经移动组件303及上壳302的通道落入下壳301内,与下壳301内底端的硝酸铵粉末层3011接触后吸收大量的热量,将下壳301内温度降低,该冷温再经下壳301反向传导回滑轮组外壳1内表面,如此在多个降温组件3的连续共同配合作用下,以实现降低滑轮组外壳1内表面的温度。

26.实施例2请参阅图3和图5,本发明实施例相对于实施例1,其区别之处在于:移动组件303,每组移动组件303均包括有转轴3031和移动板3032。

27.本发明实施例中,每个上壳302的内部中央位置均呈前后水平方向旋转安装有转轴3031;每个转轴3031的外表面均环绕固定安装有移动板3032,每个移动板3032在正常情况下均处于水平静止平衡状态,每个移动板3032的右侧外表面均同每个上壳302的内壁贴合,每个移动板3032的左侧外表面均同每个上壳302的内壁之间存有距离,每个移动板3032的右端位置均呈前后水平方向开设有上下贯穿的插槽。

28.具体实施时:移动板3032是为便于利用杠杆原理在出料组件304受热后在热胀冷缩原理的作用下使移动板3032右端的浮力升高,从而触发移动板3032发生逆时针转动,以进一步在后续反应中将出料组件304导出降温物料,并经插槽落入下壳301底端与硝酸铵粉末层3011接触降温。

29.该种自动上料传输机上使用的滑轮组,通过设置有移动组件303,利用热胀冷缩和杠杆原理,当滑轮组外壳1内表面的温度正常时,移动组件303的移动板3032处于水平静止平衡状态;但当滑轮组外壳1内表面的温度升高后,会逐渐打破这种状态,即如上述般在热量传导至降温组件3的出料组件304上后,利用热胀冷缩原理,使出料组件304受热后逐渐提升自身的浮力,因出料组件304设置于移动板3032的右端,故出料组件304的浮力增加后,会逐渐大于移动板3032右端的重力,进而在杠杆原理的作用下使移动板3032及出料组件304整体发生逆时针转动,从而将出料组件304朝上壳302内壁方向逐渐靠近(一言以蔽之,移动板3032是起到一个活动载体的作用),以便在后续反应中将出料组件304的降温物料导出,如此以实现在温度升高后发生移动,便于降温。

30.实施例3请参阅图3、图6-8,本发明实施例相对于实施例1,其区别之处在于:出料组件304,每组出料组件304均包括有气囊3041、密封条3042和液体3043。

31.本发明实施例中,每个移动板3032右端的插槽均嵌插有气囊3041,每个气囊3041的外观在一个纵截面上均呈内部中空的数字8形状,每个气囊3041的外表面在正常情况下均未同每个上壳302的内壁接触。

32.具体实施时:气囊3041在一个纵截面上设为内部中空的数字8形状,是为便于将气囊3041的内部上端和下端分别储存液体3043和空气,其下端储存有空气,在上壳302内温度升高后,热量传导至气囊3041表面,可使其下端受热发生膨胀,从而提高移动板3032右端的浮力,使移动板3032发生转动后,使其上端受压以挤出液体3043。

33.本发明实施例中,气囊3041的内部中端位置均固定安装有密封条3042,每个密封条3042均自上而下将每个气囊3041的内部空间依次等分为第一空腔和第二空腔,每个密封

条3042均将每个气囊3041的中端外表面紧密贴合于每个移动板3032右端的插槽内;具体实施时:密封条3042是为了防止第一空腔内的液体3043流入第二空腔内,而影响气囊3041受热后的形变反应,以及将气囊3041固定于移动板3032右端的插槽内,方便在气囊3041受热发生膨胀的同时可连带拉动移动板3032发生逆时针转动;本发明实施例中,每个气囊3041内部的第一空腔内均预装有液体3043;液体3043采用为清水或者常温水。

34.具体实施时:液体3043是为便于在自气囊3041导出后沿移动板3032左端与上壳302之间的间隔落入上壳302的底端通道内后最终落至下壳301底端与硝酸铵粉末层3011接触吸热降温。

35.本发明实施例中,每个气囊3041的左上端位置均斜向贯穿固定安装有导管30411,每个导管30411的右端首部均贯穿于每个气囊3041的第一空腔内,每个导管30411的左端尾部均延伸朝向每个移动板3032的顶侧右端位置。

36.本发明实施例中,每个导管30411的内壁首端左部和右部位置均分别固定安装有大磁块30412与小磁块30413,每个大磁块30412的顶侧外表面面积均大于每个小磁块30413的顶侧外表面面积;具体实施时:大磁块30412与小磁块30413且大磁块30412的顶侧外表面面积大于小磁块30413的顶侧外表面面积,是为使大磁块30412对转板30415左端的磁力大于小磁块30413对转板30415右端的磁力,使转板30415可以在气囊3041未被挤压时保持同导管30411的流向面静止垂直的状态。

37.本发明实施例中,每个导管30411的内部首端中部位置均呈前后水平方向旋转安装有转杆30414;具体实施时:每个转杆30414的外表面均环绕固定安装有转板30415,每个转板30415的外观在一个纵截面上均呈字母s形状,每个转板30415在正常情况下均同每个导管30411的流向面保持静止垂直状态,每个转板30415的右端均呈上凹下凸状,每个转板30415的左端和右端底侧在正常情况下均分别紧密磁贴于每个大磁块30412与小磁块30413的顶侧外表面;其中,转板30415是为便于同大磁块30412与小磁块30413共同作用,在上壳302温度正常时,保持封闭住导管30411内首端入口以防止液体3043外溢;而在上壳302温度升高后,可随气囊3041的被挤压而发生顺时针转动以打开导管30411内首端入口将液体3043导出。

38.该种自动上料传输机上使用的滑轮组,通过设置有出料组件304,利用热胀冷缩和负压原理,当滑轮组外壳1内表面的温度正常时,出料组件304的气囊3041处于自然膨胀状态,其内的液体3043未发生外溢,气囊3041上的导管30411中的转板30415处于同导管30411的流向面垂直静止的状态,转板30415的左端和右端底侧分别处于紧密磁贴于导管30411内大磁块30412与小磁块30413顶侧外表面而封闭导管30411首端入口的状态;但当滑轮组外壳1内表面的温度升高后,会逐渐打破这种状态,即如上述般在热量传导至上壳302内时,会逐渐使盛装有空气的第二空腔的气囊3041的外表面温度升高,在热胀冷缩原理的作用下,使该块部分的气囊3041表面受热发生膨胀,进而自身浮力增加,以向上顶起移动板3032发生逆时针转动,从而将盛装有液体3043的第一空腔的气囊3041朝上壳302内壁靠近,并最终

使该块部分的气囊3041抵至上壳302内壁,并持续压动气囊3041使之变形,在负压原理的作用下使其内的液体3043朝导管30411首端内的转板30415右端涌动,待对转板30415右端的向外推力大于大磁块30412对转板30415左端的吸力阈值后,在杠杆原理的作用下会使转板30415发生顺时针转动,从而开启导管30411首端入口,将其内的液体3043沿此导管40411向外导出至移动板3032顶侧表面,此时移动板3032处于左低右高的倾斜状态,且移动板3032左端尾部与上壳302内壁之间存有距离,故液体3043可沿此间隔流下至上壳302底端的通道处,并最终落至下壳301内与硝酸铵粉末层3011接触吸热降温,如此以实现在温度升高后导出降温物料,便于降温。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1