一车双带分拣小车的制作方法

1.本实用新型涉及一种应用于分拣输送设备的新型行走小车,属于物流仓储技术领域。

背景技术:

2.现有电商与快递行业的物流分拣作业现场,通常采用分拣小车进行货物自动输送、分拣与复检等操作。载有货物的行走小车在输送线上循环输送,以实现货物的快速分拣与装卸。

3.如在先公开下述方案的国内专利申请,申请号cn201921180490.2,名称为组合型分拣小车,其具有设置于上部的输送组件、下部的车架组件,输送组件包括有2组并列、独立设置的输送单元;在所述2组输送单元的同一侧,共同连接一风琴罩。输送单元为分拣皮带组件,包括连接于皮带托板、动力滚筒和无动力滚筒上部的分拣皮带,皮带托板分别与第一侧板、第二侧板通过螺栓连接;在第一侧板或第二侧板的外侧,设置有数个用于安装风琴罩的风琴罩安装板;第一侧板、第二侧板向下连接车架组件。

4.如上述现有技术,虽然实现了一车双输送,但为横向一车双输送的形式,在双输送单元同步与两侧分拣卸货的控制形式尚有待提高,上部与下部组件模块化结构不尽完善,从而导致小车自重仍较大、整车装配与现场作业效率仍需改进。而且,由于上、下部结构之间的安装连接有待提高,对于大件、超重货物的分拣仍显著地具有局限性。

5.有鉴于此,特提出本专利申请。

技术实现要素:

6.本实用新型所述的一车双带分拣小车,在于解决上述现有技术存在的问题而针对一车双输送模块化结构进行优化,以期实现兼具不同规格尺寸货物的同时输送与分拣操作,相应地提高双输送单元单侧同步或两侧双向分拣卸货的控制精度。

7.为实现上述设计目的,所述的一车双带分拣小车,具有沿垂向通过螺栓组件连接的上部输送线和下部框架。其中,所述的上部输送组件包括第一输送单元和第二输送单元、以及第一折合板、中间封板、第二折合板、第一折弯板、第二折弯板、第三折弯板和第四折弯板;第一输送单元与第二输送单元具有相同的结构;第一输送单元由小车皮带、皮带托板、一对侧板、伺服电动滚筒、无动力滚筒、拉杆、调整块、调节螺母、调节螺栓和风琴罩安装板组成;第一折弯板、第二折弯板、第三折弯板、第四折弯板分别与侧板通过侧板螺栓进行固定连接;在第一输送单元与第二输送单元之间,中间封板设置于侧板两侧的风琴罩安装板上,并通过封板螺栓进行固定连接;所述的下部框架由小车架、行走轮组件、导向轮组件、双支撑板、双支撑板对称件、支撑板、支撑板对称件、关节轴承组件、次级板、次级板压板、第一螺母块、次级板安装型材和第二螺母块组成;双支撑板、双支撑板对称件分别通过支撑板螺栓安装于小车架的两侧;支撑板、支撑板对称件分别通过支撑螺栓安装于小车架的两侧。

8.进一步地,中间封板为整体折弯件,且其两侧向内折出内圆弧。

9.进一步地,所述的第一折合板通过第一折合板螺栓与第二输送单元上的风琴罩安装板进行固定连接;而另一侧的第二折合板折弯面与侧板面贴合,同时腰孔与第一输送单元的侧板上面的避让孔通过第一螺栓固定连接;所述的第一折合板为平板结构,一端为第一直段,其另一端为第一斜圆弧。

10.进一步地,所述的第二折合板为90度折弯板,其一端为第二直段,另一端为第二斜圆弧。

11.进一步地,所述的皮带托板设置有减轻自重的多组圆孔、避免与小车皮带发生干涉的折弯v槽、筋板;在皮带托板侧部设置有安装孔和避让孔,安装孔内部焊接有螺母。

12.进一步地,所述的导向轮组件安装在小车架的下方,行走轮组件安装在小车架的两端,关节轴承组件通过轴承螺栓与小车架进行固定连接。

13.进一步地,在在小车架的凹槽垂直面设置有螺母板。

14.进一步地,所述的关节轴承组件由销轴、隔套、关节轴承、连接座、第一防松垫圈、第一螺母、第二防松垫圈和第二螺母组成;在关节轴承的两侧各设置一个隔套,三者置于连接座的内部,销轴依次穿过连接座的一侧单边孔、一侧的隔套、关节轴承、另一侧的隔套、连接座的另一侧单边孔,并在连接座的另一侧单边孔的外侧垂直面上通过第一防松垫圈和第一螺母进行锁紧;关节轴承销轴端穿入小车架的尾部孔中,并在小车架的尾部孔两侧面各使用一组第二防松垫圈和第二螺母进行紧固安装。

15.进一步地,所述的次级板安装型材的上表面与小车架下底面贴合,型材螺栓从车架槽内部穿出并与次级板安装型材内部的第二螺母块和型材螺栓进行固定连接;次级板的一侧与次级板安装型材的垂直面贴合,次级板压板的一侧与次级板的另一侧贴合,次级板26位于中间安装位置,从而实现紧凑安装。

16.综上内容,本技术所述一车双带分拣小车具有以下优点:

17.1、分拣小车采取纵向一车双输送,可实现一车多件输送、也可以两套并用而同步一侧分拣,分拣操作通用型较强,分拣货物更全面、分拣效率有很大提升。

18.2、小车整体紧凑、有利于提高不同分拣方式的控制精度,模块化结构有利于降低现场检修难度与制造成本。

19.3、整车实现了完全的模块化结构改进,上部与下部之间连接紧凑,有利于降低分拣小车自重,相应地提高了整车装配与现场作业效率,也有利于降低制造与使用成本。

20.4、优化了上、下部结构之间的安装连接结构,在实现轻量化的同时,能够适用于体

21.积与重量较大的货物分拣。

附图说明

22.现结合以下附图来进一步地说明本实用新型。

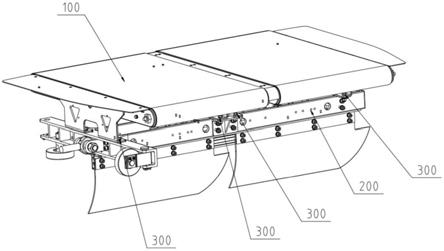

23.图1是本技术所述一车双带分拣小车的结构示意图;

24.图2

‑

1是上部输送线示意图;

25.图2

‑

2和图2

‑

3分别是两个方向的单个输送单元的结构示意图;

26.图3

‑

1和图3

‑

2分别是两个方向的皮带托板的结构示意图;

27.图4是侧板的结构示意图;

28.图5是中间托板的结构示意图;

29.图6是第一折合板的结构示意图;

30.图7是第二折合板的结构示意图;

31.图8

‑

1是下部框架的结构示意图;

32.图8

‑

2是图8

‑

1侧向的结构示意图;

33.图9

‑

1和图9

‑

2分别是关节轴承安装的2个方向示意图;

34.图10是次级板安装的示意图;

35.图11是小车架的结构示意图;

具体实施方式

36.实施例1,如图1所示,本技术所述的一车双带分拣小车具有沿垂向通过螺栓组件300连接的上部输送线100和下部框架200。

37.如图2

‑

1至图2

‑

3所示,所述的上部输送组件100包括第一输送单元101和第二输送单元102、以及第一折合板1、中间封板2、第二折合板3、第一折弯板4、第二折弯板5、第三折弯板6和第四折弯板7。

38.其中,第一输送单元101与第二输送单元102具有相同的结构;

39.以第一输送单元101为例,其由小车皮带8、皮带托板9、一对侧板10、伺服电动滚筒11、无动力滚筒12、拉杆13、调整块14、调节螺母15、调节螺栓16和风琴罩安装板17、滚筒连接螺母32组成。

40.具体地,第一折弯板4、第二折弯板5、第三折弯板6、第四折弯板7分别与侧板10的侧板孔309通过侧板螺栓321进行固定连接;在第一输送单元101与第二输送单元102之间,中间封板2设置于侧板10两侧的风琴罩安装板17上,并通过封板螺栓322进行固定连接以完成中间封板2的安装。

41.如图5所示,中间封板2设计为整体折弯件,且其两侧向内折出内圆弧323以用于盖住侧板10的侧板圆弧324上端,从而既起到连接两独立输送单元的作用,同时又能防尘,保护货物不会进入此中间空缺位置而影响到环线分拣的正常运行。

42.第一折合板1通过几组第一折合板螺栓326与第一输送单元101上的风琴罩安装板17进行固定连接;而另一侧的第二折合板3折弯面与侧板面贴合,同时腰孔331与第二输送单元102的侧板10上面的侧板孔307通过第二折合板安装螺栓327固定连接,而第二折合板3的第二方槽332用于实现侧板螺栓318的避让、免干涉。

43.如图6所示,所述的第一折合板1为平板形式,一端为第一直段333,一端为第一斜圆弧328。

44.如图7所示,所述的第二折合板3为90度折弯板,一端为第二直段329,一端为第二斜圆弧330。当前后小车相互连接并在环线运行时,在通过转弯段时,上述两折合板之间的斜圆弧同时指向转弯圆心,对接的时候能够避免相互干涉。

45.如图3

‑

1和图3

‑

2所示,在皮带托板9上设置有多组圆孔301以用来减轻自重;同时,设有折弯v槽302以避免与小车皮带8发生干涉;另外,在皮带托板9上设置有一组筋板303以提高托板整体的机械强度;在皮带托板9侧部设置有安装孔304和避让孔305,安装孔304内部焊接有螺母以用于与侧板10进行固定连接;避让孔305用于侧板10与相关零件连接时,避免侧板10的连接螺栓与皮带托板9相互干涉而设计的。

46.如图4所示,侧板10设置有多组不同的孔并分别配以不同的功能,如装配孔306与皮带托板9的安装孔304通过螺栓进行连接,以将侧板10与皮带托板9进行固定;侧板孔307与风琴罩安装板17通过风琴螺栓317进行连接,如图2

‑

3所示,以实现风琴罩安装板17安装在侧板10一侧。

47.如上述结构的第一输送单元101,其组装顺序是:首先,将皮带托板9与一组侧板10通过侧板螺栓318进行固定连接;然后,将多件拉杆13与一对侧板10的拉杆安装孔308分别通过拉杆螺栓320进行固定连接;随后,伺服电动滚筒11的轴端插入侧板10的滚筒连接孔312中,并用滚筒连接螺母32锁紧住滚筒的两端;再将一组调整块14分别与两侧的侧板10的调整块安装孔310通过调整螺栓319进行固定;将无动力滚筒12的轴端插入侧板10的方槽孔311中,以进一步地将调节螺栓16依次穿过无动力滚筒12的轴孔和调整块14上面的通孔,同时使用一组滚筒调节螺母15分别无动力滚筒12和调整块14;将风琴罩安装板17与侧板10的侧板孔307通过螺栓317进行固定连接;完成上述步骤后,再将小车皮带8沿着两滚筒的轴线,安装到滚筒表面,包围滚筒与托板,形成独立的单元模块。如需对小车皮带8进行张紧,可通过拧松调节螺母15,然后调整调节螺栓16相对于无动力滚筒12的距离。在后续维护及保养时,只需松开调节螺栓16上的调节螺母15,即可对无动力滚筒12进行替换及维护;拧松滚筒连接螺母32,即可对伺服电筒滚筒11进行替换与维护。该操作简单,减少维护保养的时间。

48.基于上述结构与安装顺序,在第一输送单元101的一侧侧板10上安装风琴罩安装板17,而在第二输送单元102的两侧侧板10上均安装有风琴罩安装板17。

49.由此,本技术所述的一车双带分拣小车能够适用于较重、较长货物的输送。

50.如图8

‑

1至图8

‑

2所示,所述下部框架200由小车架18、行走轮组件19、导向轮组件20、双支撑板21、双支撑板对称件22、支撑板23、支撑板对称件24、关节轴承组件25、次级板26、次级板压板27、第一螺母块28、次级板安装型材29和第二螺母块30组成。

51.具体地,双支撑板21、双支撑板对称件22分别通过支撑板螺栓401安装于小车架18的两侧;支撑板23、支撑板对称件24分别通过支撑螺栓402安装于小车架18的两侧;其中,双支撑板21、双支撑板对称件22、支撑板23、支撑板对称件24用于下部框架200与上部输送组件100之间的固定连接,并为上部输送组件100提供足够的强度支撑。上述双支撑板21、双支撑板对称件22、支撑板23、支撑板对称件24的结构设计强度较高、方便安装,且通过简化部件数量较显著地减少了现场安装的繁琐,可有效地提高整体安装进度和降低作业难度。

52.导向轮组件19安装在小车架18的下方,行走轮组件20安装在小车架18的两端,关节轴承组件25通过关节轴承组件安装螺栓407与小车架18固定连接。

53.在小车架18的凹槽背面增加有螺母板31,由于小车架18为铝材,为了保证关节轴承组件25与小车架18的有效连接,增加的螺母板31采用优质碳钢板材,且板上设有螺纹以保证关联件相互间的有效连接。

54.如图9

‑

1及图9

‑

2所示,关节轴承组件25由销轴501、隔套502、关节轴承503、连接座504、第一防松垫圈505、第一螺母506、第二防松垫圈507和第二螺母508组成。

55.其中,在关节轴承503的两侧各设置一个隔套502,三者置于连接座504的内部,销轴501依次穿过连接座504的一侧单边孔、一侧的隔套502、关节轴承503、另一侧的隔套502、连接座504的另一侧单边孔,并在连接座504的另一侧单边孔的外侧垂直面上通过第一防松

垫圈505和第一螺母506进行锁紧;关节轴承503销轴端穿入小车架18的尾部孔中,并在小车架18的尾部孔两侧面各使用一组第二防松垫圈507和第二螺母508进行紧固安装。

56.至此,通过上述结构的关节轴承组件25,可将前后分拣小车进行首尾串联、组装起来。

57.如图10所示,次级板安装型材29上表面与小车架18下底面贴合,型材螺栓403从车架槽内部穿出,与安装在次级板安装型材29内部的第二螺母块30和型材螺栓403进行固定连接,则次级板安装型材29与小车架18安装完毕。

58.次级板26的一侧与次级板安装型材29的垂直面贴合,再将次级板压板27的一侧与次级板26的另一侧贴合,以形成次级板26位于中间安装位置的状态。

59.通过压板螺栓404依次穿过次级板压板27、次级板26并与位于次级板安装型材29内部的第一螺母块28进行连接,通过压板螺栓404进行安装紧固,则次级板26安装完毕。

60.次级板26具有次级板内斜圆弧405和次级板外凸斜圆弧406,当一组次级板26安装于下部框架200后,两者中间留有安全距离,同时内、外圆弧的相对错位空间则有效地保证了分拣小车在爬坡轨道上面运行时,能够避免次级板与轨道筋板之间发生相互干涉,同时也增加了次级板26两侧与直线电机气隙间的有效接触面积。

61.如图11所示,所述的小车架18为一体铸造成型,小车架18具有多组内部凹槽结构,且槽内部设计有垂向的车架加强筋603,在槽内底部设置有减重方孔601,此处结构设计既减轻了小车架18的自重,同时也有效地保证小车架18自身的强度。

62.为充分地利用槽体内部空间,配合加强筋进行分区,将一组电气分线盒安装于此槽体内部区域。同时,在机架纵梁槽体侧部开设有数组孔,以实现电气盒的安装和线路的穿设。

63.如根据不同的分拣小车操作要求与功能而匹配不同的电气组件,第二孔602用于穿线,第四孔604、第五孔605用于固定支撑板等,第六孔606用于固定螺母板31,第七孔607用于固定第一折弯板4,第八孔608用于其它电气支架的固定安装,数个第九单排孔609实现了各功能的有序性及可选择性的安装。小车架18在起到框架主体作用的同时,实现了多功能的组合,保证了其它辅助件的有序安装。

64.上部输送组件100与下部框架200的组装过程是,将上部输送组件100的第一折弯板4、第二折弯板5、第三折弯板6、第四折弯板7的折弯底面孔分别与双支撑板21、双支撑板对称件22、支撑板23、支撑板对称件24的相关孔对应起来,然后通过多组螺栓组件300将上部输送组件100与下部框架200固定连接以形成整车。

65.综上内容,结合附图中给出的实施例仅是优选方案。对于所属领域技术人员来说可以据此得到启示,而直接推导出符合本实用新型设计构思的其他替代结构,也应属于本实用新型所述的方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1