驾驶室液压举升及锁止设备

1.本实用新型涉及机械制造领域,特别涉及一种驾驶室液压举升及锁止设备。

背景技术:

2.液压举升元件,是一种性能优异的液压执行元件,被广泛应用于军事、航天、医疗等领域。中、重型卡车的驾驶室为平头驾驶室结构,发动机仓在驾驶室下方。当需要对发动机仓内的部件进行检修时,需要将驾驶室向前翻转一定的角度。由于中、重型卡车驾驶室太重,单凭人工无法实现驾驶室的翻转,必须借助翻转装置来实现驾驶室的翻转。

3.目前,中、重型卡车驾驶室翻转装置主要采用液压举升翻转,其液压油路多采用的是单管路系统,当举升驾驶室时,液压油从油缸底部油嘴压入,使得活塞杆在压力作用下伸出缸筒,将驾驶室举升到一定的角度;当驾驶室需要下降时,转动换向阀,驾驶室在其自重的作用下自动下落。该举升装置结构简单,操作方便,其缺点就是驾驶室的下降速度不易控制,完全靠驾驶室自重下落,当油管意外爆裂或换向阀被无意换向后,驾驶室就会自动落下,驾驶室下方维修人员的安全得不到有效保障,和容易发生意外安全事故。

4.目前,驾驶室的锁止平稳性不足的关键过程,有时还得人工操作完成,效率低,耗时高,成本高。中、重型卡车的驾驶室为平头驾驶室结构,发动机仓在驾驶室的下方,当对发动机等部件需要检修完毕后,需要用锁止设备将驾驶室锁牢。现实生产生活中,由于中、重型卡车驾驶室较重,单凭人工机械锁止存在滑勾等很大的安全隐患。

技术实现要素:

5.本实用新型的目的在于提供一种驾驶室液压举升及锁止设备,解决了现有方式存在的上述问题。本实用新型结构简单可靠,实现自动化传动、打压、举升、锁止。包括三个过程,第一个过程是齿轮传动,使打压杆转动带动手动泵工作,或是直接由电动泵直接加压;第二个过程是由打压机构提供的高压油使得液压锁打开,继而负载被举升;第三个过程是负载机构回落时,锁紧负载机构;,由于液压锁可以提供强大的机械能,借助液压锁止装置能够实现对于驾驶室的可靠锁止。提高了整机的平稳性、可靠性,实现了自动化、智能化。

6.本实用新型的上述目的通过以下技术方案实现:

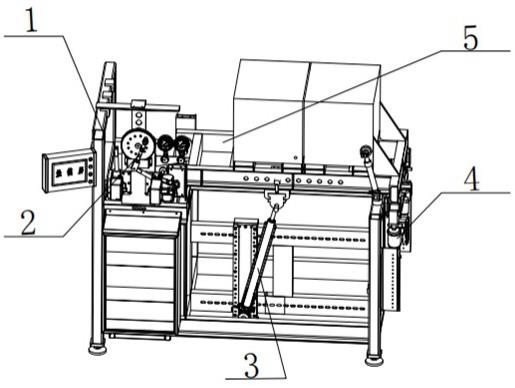

7.驾驶室液压举升及锁止设备,包括主体框架1、齿轮打压机构2、举升机构3、锁止机构4、负载机构5,所述负载机构5置于主体框架1上面,所述齿轮打压机构2固定在主体框架1上,触摸屏固定在主体框架1上,举升机构3固定在主体框架1下部,负载机构5末端与锁止机构4相连接,锁止机构4固定在主体框架1最右侧。

8.所述的主体框架1是:触摸屏101固定在主体框架1左前侧,手电一体泵接油槽102固定在主体框架1的左前侧,在手电一体泵接油槽102下方有工具箱103,并且工具箱103固定在主体框架1左下侧;主体框架1四角处安装四个底脚104,电动机下方有接油槽105,接油槽105固定在主体框架1的左侧,配电柜106在接油槽105下方,并且配电柜106固定在主体框架1的左下侧。

9.所述的齿轮打压机构2是:电动机205固定在打压机构支撑板215上,电动机输出轴与小齿轮222相连,小齿轮222前侧有齿轮罩218,打压齿轮连接柱219固定在大齿轮220上,大齿轮220与小齿轮222相配合,大齿轮220通过轴承座221固定在打压机构支撑板215上,打压杆一213与齿轮连接柱219相连,打压杆二217通过连接块一214与打压杆一213相连,打压杆一213带动连接块二248转动,连接块二248带动凸轮轴243转动,凸轮轴243带动凸轮245转动,从而带动活塞244下移,高压油通过阀芯246出去;

10.手动泵202通过固定板一223由手拧固定杆二224及手拧固定杆三226固定在主体框架1上,手动泵202通过固定板二232固定在打压机构支撑板215上,阀板237与壳体一225相接,纸垫238通过螺栓239固定在阀板237上,销轴一236连接在凸轮245上,阀芯246在壳体一225内部,通过开关230上的开关长销231以及开关短销229控制流量,阀盘240在阀芯246旁,m型压片241在阀盘240上,滤网242固定在纸垫238上,打压杆三235与四方头234相连,三通接头227连接在壳体一225上,螺帽228连接在壳体一225上,安全阀盖233固定在阀板237上,固定板三247固定在打压机构支撑板215上,固定板三247与固定板五255相连,固定板五255与固定板四254相连,手拧固定杆五257穿过固定板三247固定在固定板四254上,固定板四254与手电一体泵203固定在一起;压力表一207与压力表二208通过手拧固定杆一210固定在压力表固定钣金209上,压力表固定钣金209固定在打压机构支撑板215上,电动泵泵盖253置于电动泵泵体上,电动泵泵体置于基座250上,波纹管251与插头252相连。

11.所述的举升机构3是:移动轴301在上支座固定压板311与上支座滑块310之间穿过,插销312把上支座滑块310固定在主体框架1上;油缸上固定座309置于上支座滑块310下方,插销挡块305铆接在油缸上固定座309上,油缸上固定板一306、油缸上固定板二308与油缸上固定座309铆接在一起,油缸上销307使油缸上固定板一306、油缸上固定板二308固定,推杆一319上部与油缸上销307固定在一起,使得上支座组件302与油缸推杆一319连接,缸体一320与推杆一319套在一起,油缸下销321与缸体一320下部相连,油缸下销321与油缸下调节支座317相连,油缸下支座压板315与油缸下支座固定板二314通过球头柱塞316相连,并且置于其上,油缸下调节支座317置于油缸下支座固定板二314上方,且置于两油缸下支座压板315之间,油缸下支座固定板二314与油缸下支座固定板一313铆接在一起,且油缸下支座固定板一313卡在主体框架1中部,油缸下支座挡块318铆接在油缸下支座固定板二314上,且置于油缸下调节支座317上下两侧,防止其滑动,对缸体一320下部注入高液压油实现对负载机构5的举升;最短油缸通过吸口322固定在负载505上,缸体二324与推杆二323相配合,吸口322与推杆二323相连,最短油缸下支座326通过销轴二327与缸体二324配合,在缸体二324下部装有最短油缸三通接头325,负载机构5前后两侧对称各置一个最短油缸,主要目的是在举升过程中一方面增加推力,同时稳固负载505。

12.所述的锁止机构4是:负载槽钢通过下方的螺栓固定钣金507与液压锁401连接,通过对液压锁401加高压油松开负载托架,不通高压油时,液压锁401锁紧负载托架,液压锁401通过锁轴三402与气囊403连接,气囊403通过气囊插销404与固定钣金406连接,固定钣金406通过固定钣金垫块405连接在主体框架1上;左右两侧的液压锁固定板407分别通过销轴四409固定在主体框架1上,液压锁固定板407上下两侧都有液压锁固定压板408,连接块三410与液压锁401相连。

13.所述的负载机构5是:负载505置于负载托架上,负载支座502置于通转轴504上,且

放置在通转轴504两头,两负载托架支座501放在主体框架1上;支座垫二514置于支座壳体510上,通轴垫块513置于支座垫二514上方,支座垫一512置于通轴垫块513上方,通轴顶板511置于支座垫一512上方,夹紧块503与通转轴504紧配合,支筋506焊接在负载托架上,负载托架末端有螺栓固定钣金507用于连接锁止机构4,负载支座垫块509置于负载托架下方,负载支座固定柱508放在负载支座垫块509下方,负载支座固定柱508置于负载托架末端。

14.本实用新型的有益效果在于:结构简单、可靠,实现自动化传动、打压、举升、锁止。实现了三个主要功能,第一个是齿轮传动,使打压杆转动带动手动泵工作,或是直接由电动泵直接加压;第二个是由打压机构提供的高压油使得液压锁打开,继而负载被举升;第三个是负载机构回落时,锁紧负载机构。提高了整机的平稳性,可靠性,实现了自动化,智能化。实用性强。

附图说明

15.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

16.图1为本实用新型的立体结构示意图;

17.图2为本实用新型的主体框架的结构示意图;

18.图3为本实用新型的齿轮打压的结构示意图;

19.图4为图3中电动机的放大图;

20.图5为图3中压力表的放大图;

21.图6为图3中照明设备的结构示意图;

22.图7为图3的齿轮传动的正面结构示意图;

23.图8为图3的齿轮传动的背面结构示意图;

24.图9为本实用新型的手动泵结构示意图;

25.图10为图9的内部结构示意图;

26.图11为图9的阀芯结构示意图;

27.图12为本实用新型的手电一体泵结构示意图;

28.图13为本实用新型的举升机构结构示意图;

29.图14为图13的上支座结构示意图;

30.图15为图13的下支座结构示意图;

31.图16为图13的液压缸结构示意图;

32.图17为本实用新型的最短油缸结构示意图;

33.图18为本实用新型的锁止机构结构示意图;

34.图19为本实用新型的负载机构结构示意图;

35.图20为图19中负载支座结构示意图。

36.图中:1、主体框架;101、触摸屏;102、手电一体泵接油槽;103、工具箱;104、底脚;105、接油槽;106、配电柜;2、齿轮打压机构;201、齿轮传动机构;202、手动泵;203、手电一体泵;204、压力表组件;205、电动机;206、照明机构;207、压力表一;208、压力表二;209、压力表固定钣金;210、手拧固定杆一;211、照明灯;212、照明灯固定钣金;213、打压杆一;214、连

接块一;215、打压机构支撑板;216、油管连接块;217、打压杆二;218、齿轮罩;219、打压齿轮连接柱;220、大齿轮;221、轴承座;222、小齿轮;223、固定板一;224、手拧固定杆二;225、壳体一;226、手拧固定杆三;227、三通接头;228、螺帽;229、开关短销;230、开关;231、开关长销;232、固定板二;233、安全阀盖;234、四方头;235、打压杆三;236、销轴一;237、阀板;238、纸垫;239、螺栓;240、阀盘;241、m型压片;242、滤网;243、凸轮轴;244、活塞;245、凸轮;246、阀芯;247、固定板三;248、连接块二;249、壳体二;250、底座;251、波纹管;252、插头;253、电动泵泵盖;254、固定板四;255、固定板五;256、手拧固定杆四;257、手拧固定杆五;3、举升机构;301、移动轴;302、支座上组件;303、液压缸;304、下支座组件;305、插销挡块;306、油缸上固定板一307、油缸上销;308、油缸上固定板二;309、油缸上固定座;310、上支座滑块;311、上支座固定压板;312、插销;313、油缸下支座固定板一;314、油缸下支座固定板二;315、油缸下支座压板;316、球头柱塞;317、油缸下调节支座;318、油缸下支座挡块;319、推杆一;320、缸体一;321、油缸下销;322、吸口;323、推杆二;324、缸体二;325、最短油缸三通接头;326、最短油缸下支座;327、销轴二;4、锁止机构;401、液压锁;402、销轴三;403、气囊;404、气囊插销;405、固定钣金垫块;406、固定钣金;407、液压锁固定板;408、液压锁固定压板;409、销轴四;410、连接块三;5、负载机构;501、负载托架支座;502、负载支座;503、夹紧块;504、通转轴;505、负载;506、支筋;507、螺栓固定钣金;508、负载支座固定柱;509、负载支座垫块;510、支座壳体;511、通轴顶板;512、支座垫一;513、通轴垫块;514、支座垫二。

具体实施方式

37.下面结合附图进一步说明本实用新型的详细内容及其具体实施方式。

38.参见图1至图20所示,本实用新型的驾驶室液压举升及锁止设备,功能包括自动化传动、打压、举升、锁止,提高了整机可靠性,稳定性,实现了自动化,智能化。结构包括主体框架1、齿轮打压机构2、举升机构3、锁止机构4、负载机构5,所述负载机构5置于主体框架1上面,所述齿轮打压机构2固定在主体框架1上,触摸屏固定在主体框架1上,举升机构3固定在主体框架1下部,负载机构5末端与锁止机构4相连接,锁止机构4固定在主体框架1最右侧。

39.参见图2所示,所述的主体框架1是:触摸屏101固定在主体框架1左前侧,手电一体泵接油槽102固定在主体框架1的左前侧,在手电一体泵接油槽102下方有工具箱103,并且工具箱103固定在主体框架1左下侧;主体框架1四角处安装四个底脚104,电动机下方有接油槽105,接油槽105固定在主体框架1的左侧,配电柜106在接油槽105下方,并且配电柜106固定在主体框架1的左下侧。

40.参见图3至图12所示,所述的齿轮打压机构2是:电动机205固定在打压机构支撑板215上,电动机输出轴与小齿轮222相连,小齿轮222前侧有齿轮罩218,打压齿轮连接柱219固定在大齿轮220上,大齿轮220与小齿轮222相配合,大齿轮220通过轴承座221固定在打压机构支撑板215上,打压杆一213与齿轮连接柱219相连,打压杆二217通过连接块一214与打压杆一213相连,打压杆一213带动连接块二248转动,连接块二248带动凸轮轴243转动,凸轮轴243带动凸轮245转动,从而带动活塞244下移,高压油通过阀芯246出去。

41.手动泵202通过固定板一223由手拧固定杆二224及手拧固定杆三226固定在主体框架1上,手动泵202通过固定板二232固定在打压机构支撑板215上,阀板237与壳体一225

相接,纸垫238通过螺栓239固定在阀板237上,销轴一236连接在凸轮245上,阀芯246在壳体一225内部,通过开关230上的开关长销231以及开关短销229控制流量,阀盘240在阀芯246旁,m型压片241在阀盘240上,滤网242固定在纸垫238上,打压杆三235与四方头234相连,三通接头227连接在壳体一225上,螺帽228连接在壳体一225上,安全阀盖233固定在阀板237上,固定板二232铆接在固定板一223上,固定板三247固定在打压机构支撑板215上,固定板三247与固定板五255相连,固定板五255与固定板四254相连,手拧固定杆五257穿过固定板三247固定在固定板四254上,固定板四254与手电一体泵203固定在一起,壳体二249与固定板四254相连接,手拧固定杆四256经过固定板三247,固定在固定板四254上,压力表组件204固定在打压机构支撑板215上,压力表一207与压力表二208通过手拧固定杆一210固定在压力表固定钣金209上,压力表固定钣金209固定在打压机构支撑板215上,照明机构206固定在齿轮传动机构201上的打压机构支撑板215上,油管连接块216固定在打压机构支撑板215背面,照明灯211固定在照明灯固定钣金212上,照明灯固定钣金212固定在打压机构支撑板215上,电动泵泵盖253置于电动泵泵体上,电动泵泵体置于基座250上,波纹管251与插头252相连。

42.参见图13至图17所示,所述的举升机构3是:移动轴301穿过上支座固定压板311与上支座滑块310之间,插销312把上支座滑块310固定在主体框架1上;油缸上固定座309置于上支座滑块310下方,插销挡块305铆接在油缸上固定座309上,油缸上固定板一306、油缸上固定板二308与油缸上固定座309铆接在一起,油缸上销307使油缸上固定板一306、油缸上固定板二308固定,推杆一319上部与油缸上销307固定在一起,使得上支座组件302与油缸推杆一319连接,缸体一320与推杆一319套在一起,油缸下销321与缸体一320下部相连,油缸下销321与油缸下调节支座317相连,液压缸303下方固定在下支座组件304上,油缸下支座压板315与油缸下支座固定板二314通过球头柱塞316相连,并且置于其上,油缸下调节支座317置于油缸下支座固定板二314上方,且置于两油缸下支座压板315之间,油缸下支座固定板二314与油缸下支座固定板一313铆接在一起,且油缸下支座固定板一313卡在主体框架1中部,油缸下支座挡块318铆接在油缸下支座固定板二314上,且置于油缸下调节支座317上下两侧,防止其滑动,并且整个油缸下调节支座317位置根据载重情况适当调整,一般其位置不动。对缸体一320下部注入高液压油实现对负载机构5的举升;最短油缸通过吸口322固定在负载505上,缸体二324与推杆二323相配合,吸口322与推杆二323相连,最短油缸下支座326通过销轴二327与缸体二324配合,在缸体二324下部装有最短油缸三通接头325,负载机构5前后两侧对称各置一个最短油缸,主要目的是在举升过程中一方面增加推力,同时稳固负载505。

43.参见图18所示,所述的锁止机构4是:负载槽钢通过下方的螺栓固定钣金507与液压锁401连接,通过对液压锁401加高压油松开负载托架,不通高压油时,液压锁401锁紧负载托架,通高压油对主体框架1有冲击,气囊403起缓冲作用,液压锁401通过锁轴三402与气囊403连接,气囊403通过气囊插销404与固定钣金406连接,固定钣金406通过固定钣金垫块405连接在主体框架1上;左右两侧的液压锁固定板407分别通过销轴四409固定在主体框架1上,液压锁固定板407上下两侧都有液压锁固定压板408,连接块三410与液压锁401相连。

44.参见图19以及图20所示,所述的负载机构5是:负载505置于负载托架上,根据驾驶室举升过程中实际重量,可替换,可以通过试验得到负载的最大值。负载支座502置于通转

轴504上,且放置在通转轴504两头,两负载托架支座501放在主体框架1上;支座垫二514置于支座壳体510上,通轴垫块513置于支座垫二514上方,支座垫一512置于通轴垫块513上方,通轴顶板511置于支座垫一512上方,夹紧块503与通转轴504紧配合,支筋506焊接在负载托架上,负载托架末端有螺栓固定钣金507用于连接锁止机构4,负载支座垫块509置于负载托架下方,负载支座固定柱508放在负载支座垫块509下方,负载支座固定柱508置于负载托架末端。

45.参见图1至图20所示,本实用新型工作过程如下:

46.首先,开启电源,电动机205工作,电动机205的输出轴带动小齿轮222转动,从而带动大齿轮220转动,与大齿轮220相连的打压杆一213转动,带动凸轮轴243转动,从而带动凸轮245转动,凸轮245带动活塞244移动,活塞244与壳体一225形成的密封体积减少,液压油通过阀芯246进入三通接头227,在三通接头227连接油管;也可以通过对电动泵直接插电工作,直接提供高压油,然后与出口相连的液压锁401松开,再由举升机构3抬起负载505,最后落下时,由另一油口提供高压油,油缸推杆一319反向移动,最后回到原来位置,由液压锁401锁紧负载505。

47.以上所述仅为本实用新型的优选实例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡对本实用新型所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1