一种玻璃纤维线接合设备的制作方法

1.本技术涉及玻璃纤维制造设备技术领域,尤其是涉及一种玻璃纤维线接合设备。

背景技术:

2.玻璃纤维线是一种性能优异的无机非金属材料,因其良好的绝缘性、耐热性、抗腐蚀性等特点,被广泛应用于电绝缘、电路基板等国民经济领域;但是,玻璃纤维的耐磨性较差、性脆,较易断裂,因此常需要对玻璃纤维线的端部进行连接。

3.玻璃纤维生产行业中,玻璃纤维线断裂后,通常使用棉线对断成两条的玻璃纤维线进行捆绑;具体工作中,工作人员将两条玻璃纤维线的接合端沿玻璃纤维线任意径向并在一起,并用棉线沿玻璃纤维线的轴向进行缠绕、扎紧,从而完成对两条玻璃纤维线的接合。

4.针对上述中的相关技术,发明人认为,使用棉线对玻璃纤维线进行接合,玻璃纤维线上位于接合处有较明显节点,工作人员对玻璃纤维线进行使用时较为不便,存在待改进之处。

技术实现要素:

5.为了改善使用棉线对两条玻璃纤维线进行接合导致玻璃纤维线使用不便的问题,本技术提供一种玻璃纤维线接合设备。

6.本技术提供的一种玻璃纤维线接合设备,采用如下的技术方案:

7.一种玻璃纤维线接合设备,包括机架,所述机架水平方向的一侧转动设置有胶带安装轴,所述机架长度方向背离胶带安装轴一侧的下方固定有工作台,所述工作台上侧开设有槽口,所述槽口的长度方向贯穿工作台的宽度方向,所述机架上位于槽口的上侧升降压料柄,所述机架上位于压料柄与胶带安装轴之间设置有胶带送料装置,所述压料柄与胶带送料装置之间设置有胶带裁切装置;所述工作台上位于槽口的下侧设置有胶带缠绕装置。

8.通过采用上述技术方案,对玻璃纤维线进行接合时,胶带送料装置首先将胶带传送至槽口上侧;然后,工作人员将两条玻璃纤维线的端部同轴抵接,并放置在槽口正上方的胶带上方;随后,胶带裁切装置将胶带切断,压料柄将两条玻璃纤维线及其下方的胶带一同推至槽口内;之后,槽口内的胶带缠绕装置将胶带缠绕至两条玻璃纤维线的接合处,完成对两条玻璃纤维线的接合,以此减小两条玻璃纤维线接合处的节点大小,有效提升玻璃纤维线的均匀性,便于工作人员使用。

9.优选的,所述胶带送料装置包括转动设置在机架上的主动辊,所述主动辊的转动轴线方向平行于胶带安装轴的轴线方向,所述机架上固定有送料伺服电机,所述送料伺服电机的输出轴与主动辊的转轴传动连接;所述胶带送料装置还包括转动设置在主动辊下方的从动辊,所述从动辊平行于主动辊设置,且所述主动辊与从动辊呈间隔设置。

10.通过采用上述技术方案,对玻璃纤维线进行接合时,工作人员首先将胶带的起撕

端引入从动辊与主动辊之间,并使主动辊与从动辊分别抵紧胶带的上下两侧面;然后启动伺服电机,伺服电机驱动主动辊转动,主动辊带动主动辊转动,从动辊和主动辊同时推动胶带沿胶带长度方向做进给运动,将胶带传送至槽口处,有效提升胶带传送作业的自动化程度,从而降低工作人员工作强度。

11.优选的,所述机架上位于胶带安装轴与主动辊之间的固定有导向柱,所述导向柱轴向平行于胶带的轴线方向。

12.通过采用上述技术方案,实际工作中,工作人员将胶带的起撕端依次从胶带安装轴与导向柱之间、导向柱与主动辊之间、上官与从动辊之间穿过;当胶带做进给运动时,由于胶带与导向柱之间的摩擦力,有效减少主动辊与胶带安装轴之间的胶带被扯下过多导致胶带黏连的情况发生,有助于保证胶带传送作业的正常接合作业。

13.优选的,所述胶带裁切装置包括设置在工作台上的下刀、以及升降设置在工作台上方的上刀,所述上刀与下刀适配,且所述机架上固定有用于驱动上刀升降的剪切气缸。

14.通过采用上述技术方案,当工作人员将玻璃纤维线放置在胶带的上方后,剪切气缸驱动上刀下降,上刀与下刀配合将胶带切断,结构简单,操作方便,有效提升工作效率。

15.优选的,所述胶带缠绕装置包括缠绕轮,所述缠绕轮的轴向平行于胶带安装轴的轴线方向,所述缠绕轮上沿其本身任意径向开设有卡槽,所述卡槽的开口贯通缠绕轮对应径向的一侧并与槽口连通,所述卡槽的长度方向贯穿缠绕轮轴线方向的两端;且所述卡槽的槽底位于缠绕轮的转动轴线处;且所述机架上设置有用于驱动缠绕轮转动的缠绕伺服电机。

16.通过采用上述技术方案,待胶带及玻璃纤维线进入卡槽底部后,缠绕伺服电机驱动缠绕轮转动,卡槽侧壁相对于玻璃纤维线滑移,使胶带沿玻璃纤维线的轴线方向缠绕至玻璃纤维线外侧,从而完成对两条玻璃纤维线的接合。

17.优选的,所述卡槽内固定嵌设有柔性垫。

18.通过采用上述技术方案,柔性垫用于保护两条玻璃纤维线接合处的胶带,减少缠绕轮转动时卡槽侧壁将胶带磨损的情况发生,进而提升玻璃纤维线接合后的牢固度。

19.优选的,所述柔性垫位于卡槽的开口处设置有引导斜面。

20.通过采用上述技术方案,引导斜面用于方便玻璃纤维线嵌入卡槽内。

21.优选的,所述机架上位于槽口宽度方向的一侧设置有胶带压紧装置,所述胶带压紧装置包括呈水平滑移设置有支撑块,所述支撑块的滑移方向平行于胶带的进给方向,所述胶带背离其本身粘性层的一侧抵紧支撑块上侧面;且所述胶带压紧装置还包括用于驱动支撑块滑移的驱动件。

22.通过采用上述技术方案,实际作业中,压料柄将玻璃纤维线及胶带推至槽口内,并使胶带背离玻璃纤维线的一侧抵紧在支撑块上,有助于保证胶带粘黏在玻璃纤维线上的牢固度,从而较少接合好的玻璃纤维线再次断开的情况发生。

23.优选的,所述驱动件包括多位置气缸,所述多位置气缸固定在架体上位于固定块背离槽口的一侧,所述多位置气缸的活塞杆呈水平设置,所述多位置气缸活塞杆的伸缩方向平行于支撑块的进给方向。

24.通过采用上述技术方案,多位置气缸的活塞杆带动支撑块水平滑移,有效提升该玻璃纤维线接头装置的自动化程度,且驱动结构简单,有助于企业节省制造成本。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.借助胶带对玻璃纤维线进行粘黏,有效提升接合后的玻璃纤维线的顺滑度,便于工作人员使用;

27.通过在主动辊与胶带安装轴之间设置的导向柱,减少对玻璃纤维线进行接合时胶带被扯下过多的情况发生,从而减少胶带之间粘合的情况发生,有效保证玻璃纤维线接合作业的正常进行;

28.综合利用缠绕轮、以及缠绕轮上开设的卡槽,将胶带绕设在玻璃纤维线上,有效提升玻璃纤维线接合作业的便捷性,提升工作人员的工作效率。

附图说明

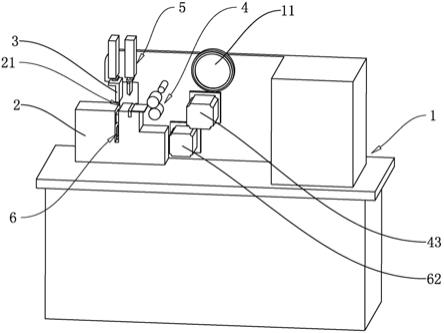

29.图1是本技术实施例主要体现该玻璃纤维线接合设备整体结构的轴侧示意图。

30.图2是本技术实施例主要体现胶带送料装置安装结构的局部放大图。

31.图3是本技术实施例主要体现主动轮传动结构的平面示意图。

32.图4是本技术实施例主要体现柔性垫安装位置的局部放大图。

33.附图标记:1、机架;11、胶带安装轴;2、工作台;21、槽口;22、通孔;3、压料柄;4、胶带送料装置;41、从动辊;42、主动辊;43、送料伺服电机;44、导向柱;5、胶带裁切装置;51、下刀;52、上刀;53、剪切气缸;6、胶带缠绕装置;61、缠绕轮;611、卡槽;62、缠绕伺服电机;7、压料气缸;8、胶带压紧装置;81、支撑块;82、多位置气缸;9、柔性垫;91、引导斜面。

具体实施方式

34.以下结合附图1

‑

4,对本技术作进一步详细说明。

35.本技术实施例公开一种玻璃纤维线接合设备。

36.参照图1,一种玻璃纤维线接合设备,包括机架1、以及转动设置在机架1水平方向一侧的胶带安装轴11;机架1的长度方向呈水平设置,机架1上位于其本身长度方向背离胶带安装轴11一侧的下方固定有工作台2,工作台2的上侧开设有用于嵌设玻璃纤维线的槽口21,槽口21的宽度尺寸略大于玻璃纤维线的宽度尺寸;机架1上位于槽口21的正上方升降设置有压料柄3;机架1上位于压料柄3与胶带安装轴11之间的位置设置有胶带送料装置4;机架1上位于胶带送料装置4靠近压料柄3的一侧设置有胶带裁切装置5;同时,工作台2位于槽口21的下方设置有胶带缠绕装置6。

37.实际工作中,胶带送料装置4将胶带传送至工作台2的槽口21处;然后,工作人员将两条玻璃纤维线的接合端同轴抵接在一起,并放置在槽口21上侧的胶带上;随后,胶带裁切装置5将胶带切断,压料柄3向下运动,将两条玻璃纤维线以及位于两条玻璃纤维线下侧的胶带压入槽口21内;之后,胶带缠绕装置6将两条玻璃线上的胶带缠绕至两条玻璃纤维线的接合处,对玻璃纤维线进行接合。

38.具体而言,参照图2和图3,胶带安装轴11水平设置在机架1上,胶带安装轴11的转动轴线方向平行于机架1的宽度方向,胶带的轴套固定套设在胶带安装轴11上。胶带送料装置4包括转动设置在机架1上的从动辊41和主动辊42,从动辊41和主动辊42沿机架1的高度方向依次设置,且从动辊41和主动辊42的转动轴线方向均平行于胶带安装轴11的轴线方向;胶带送料装置4还包括用于驱动主动辊42转动的送料伺服电机43,送料伺服电机43固定

在主动辊42水平径向背离压料柄3的一侧,且送料伺服电机43的输出轴与主动辊42的转轴传动连接。

39.实际工作中,工作人员将胶带固定套设在胶带安装轴11上,再将胶带的起撕端揭开,并拉动胶带,将胶带的起揭端依次穿过主动辊42与从动辊41之间、槽口21与胶带裁切装置5之间;随后,再使胶带的起揭端覆盖在槽口21上侧;之后,工作人员将两条玻璃纤维线的接合端同轴抵紧后放置在槽口21上侧的胶带上,胶带裁切装置5将胶带切断后,压料柄3向下运动,将两条玻璃纤维线及下方胶带挤进槽口21;然后,槽口21内的胶带缠绕装置6再将胶带缠绕至两条玻璃纤维线的接合处,从而完成对玻璃纤维线的接合。

40.同时,从动辊41与胶带安装轴11之间设置有导向柱44,导向柱44的轴线方向平行于主动辊42的转动轴线方向,且导向柱44位于从动辊41的上侧。导向柱44用于增加胶带的进给阻力,从而减少主动辊42驱动胶带做进给运动时扯下胶带过多的情况发生。

41.胶带裁切装置5包括固定在工作台2上的下刀51、以及机架1上位于工作台2上方的上刀52,上刀52与下刀51适配;并且,胶带裁切装置5还包括用于驱动上刀52升降的剪切气缸53,剪切气缸53的缸体固定在机架1上,剪切气缸53的活塞杆呈竖直设置,且剪切气缸53活塞杆的端部与上刀52的上侧固定连接。

42.同时,机架1上位于剪切气缸53背离胶带安装轴11的一侧固定有压料气缸7,压料气缸7的活塞杆呈竖直设置,压料气缸7活塞杆的端部与压料柄3的上端固定连接。

43.参照图3和图4,胶带缠绕装置6包括转动设置在工作台2上位于槽口21下侧的缠绕轮61,缠绕轮61的转动轴线方向平行于胶带安装轴11的转动轴线方向,缠绕轮61上沿其本身任意径向开设有卡槽611,卡槽611贯通缠绕轮61对应径向的一端,且卡槽611的槽底位于缠绕轮61的转动轴线处,卡槽611长度方向的两端分别贯穿缠绕轮61轴向的两端;并且,缠绕轮61停止转动时,卡槽611的开口均位于槽口21的正下方,且卡槽611与槽口21呈连通设置。另外,胶带缠绕装置6还包括用于驱动缠绕轮61转动的缠绕伺服电机62,缠绕伺服电机62的输出轴与缠绕轮61传动连接。

44.当压料柄3将胶带以及两条玻璃纤维线推入槽口21后,工作人员再将胶带以及两条玻璃纤维线演槽口21深度方向推入卡槽611的槽底处;随后,缠绕伺服电机62驱动缠绕轮61转动,使胶带缠绕至两条玻璃纤维线的接合处,以此完成对两条玻璃纤维线的连接。

45.并且,卡槽611内固定嵌设有柔性垫9,柔性垫9用于减少卡槽611磨损侧壁胶带的情况发生,进一步提升玻璃纤维线接合处的牢固性。柔性垫9位于卡槽611的开口处设置有引导斜面91,引导斜面91用于增加玻璃纤维线嵌入卡槽611时的便捷性。

46.参照图4,槽口21宽度方向的一侧设置有胶带压紧装置8,胶带压紧装置8包括沿槽口21宽度方向水平滑移的支撑块81,支撑块81背离槽口21的一侧设置有多位置气缸82,多位置气缸82的缸体固定在工作台2上,多位置气缸82活塞杆的伸缩方向平行于槽口21的宽度方向,多位置气缸82活塞杆的端部与支撑块81固定连接。槽口21靠近多位置气缸82一侧的侧壁上开设有通孔22,支撑块81贯穿通孔22,并与通孔22滑移配合。

47.当压料柄3将两条玻璃纤维线以及胶带压入槽口21内后,胶带背离两条玻璃纤维线的一侧抵紧支撑块81上侧面,从而增加胶带粘黏在两条玻璃纤维线接合处的牢固度,有效减少玻璃纤维线接合处再次断裂的情况发生。

48.本技术实施例一种玻璃纤维线接合装置的实施原理为:玻璃纤维线接合作业中,

送料伺服电机43驱动主动辊42转动,主动辊42带动从动辊41转动并推动胶带向槽口21一侧做进给运动;待胶带的起撕端覆盖槽口21后,工作人员将两条玻璃纤维线接合端同轴抵紧并放置在槽口21上侧的胶带上;随后,剪切气缸53驱动上刀52向下运动,上刀52配合下刀51将胶带剪断;之后,压料柄3将玻璃纤维线以及胶带压入槽口21内,并使胶带抵紧在支撑块81上。

49.然后,多位置气缸82的活塞杆收缩,使支撑块81从通孔22内脱出,玻璃纤维线和胶带继续向下运动并到达卡槽611底部;之后缠绕伺服电机62驱动缠绕轮61转动,使卡槽611侧壁推动胶带绕玻璃纤维线的轴向粘黏在玻璃纤维线的接合处,完成对玻璃纤维线的接合作业。采用此种方式,有效提升玻璃纤维线整体的均匀性,便于工作人员使用;同时,有助于提升接合后的玻璃纤维线的牢固性。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1