格栅膜外膜包装设备的制作方法

1.本实用新型属于产品运输包装技术领域,尤其涉及一种格栅膜外膜包装设备。

背景技术:

2.格栅膜又名混合纤维素膜,可以阻挡微生物或微粒的通过,以达到净化液体中微生物或微粒的作用。格栅膜具有过滤净化的效果同时要求其具有严格且洁净的包装,常规的包装设备设置有多个工位需要流转,由于格栅膜的外形结构有要求,装入外膜时需要进行修整,存在转运的不便;外膜通常在边缘进行全封闭的热压封口,造成使用时撕除外膜困难,甚至存在损伤格栅膜的风险;因此,需要一种适用于格栅膜进行外膜易撕的包装设备。

技术实现要素:

3.本实用新型的目的是为了解决上述技术问题,而提供格栅膜外膜包装设备,从而实现具有高效准确进行格栅膜包装的设备。为了达到上述目的,本实用新型技术方案如下:

4.格栅膜外膜包装设备,包括用于上料底膜至传送轨道的底膜上料机构、设于传送轨道前方的用于在底膜上冲孔的冲孔机构、设于传送轨道侧边用于裁切并转运格栅膜至底膜表面的薄膜裁切机构、设于薄膜裁切机构上方的用于将透明膜转贴覆盖格栅膜贴合底膜的透明膜上料机构、设于透明膜上料机构后方的用于热压透明膜和底膜的热压机构、以及设于传送轨道末端的用于牵扯底膜的拉料机构。

5.具体的,所述底膜上料机构包括支撑斜梁、安装于支撑斜梁上的底膜上料盘、设于冲孔机构前方的用于导向底膜的压料辊。

6.具体的,所述冲孔机构包括可升降移动的上冲板、与上冲板相对应的用于支撑底膜的下冲板、以及设于上冲板两侧的若干等距间隔设置的冲头,所述冲头在底膜的两侧冲出圆孔和拉料孔。

7.具体的,所述薄膜裁切机构包括下模板、与下模板配合夹持载有格栅膜的料带的上模板、贯穿下模板并延伸至上模板表面可升降设置的裁切柱、设于上模板上方的用于搬运裁切柱表面的格栅膜的可伸缩升降的吸嘴。

8.具体的,所述透明膜上料机构包括设于传送轨道表面可伸缩移动的贴附辊、设于贴附辊上方的用于导向透明膜的若干导料辊、设于导料辊前方的用于透明膜印刷的热转印装置。

9.具体的,所述热压机构包括可升降移动设置的热压头,所述传送轨道的侧边设有用于定位热压头的侧板,所述侧板内轴接有杠杆,所述杠杆的一端连接热压头,所述杠杆的另一端连接驱动件。

10.具体的,所述拉料机构包括设于传送轨道上的导轨、沿导轨移动的拉料板、设于拉料板上用于卡接底膜上拉料孔的拉料柱、以及驱动拉料板的丝杆组件。

11.与现有技术相比,本实用新型格栅膜外膜包装设备的有益效果主要体现在:

12.通过设置具有薄膜裁切机构和透明膜上料机构,将格栅膜和透明膜有效贴附于底

膜上,保证贴附的准确性,形成自动化的高效上料贴附作业;热压机构将格栅膜外部进行热压封装,有效保护格栅膜的位置,整体包装设备提高了格栅膜的包装效率。

附图说明

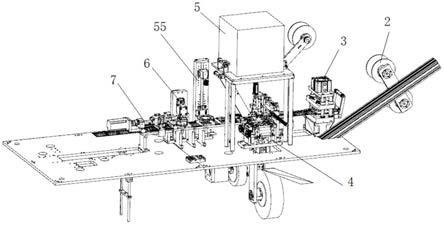

13.图1为本实用新型实施例的结构示意图;

14.图2为本实施例中底膜上料机构示意图;

15.图3为本实施例中透明膜上料机构示意图;

16.图4为本实施例中薄膜裁切机构示意图;

17.图5为本实施例中底膜结构示意图;

18.图6为本实施例中热压机构示意图;

19.图7为本实施例中拉料机构示意图;

20.图中数字表示:

21.1底膜、11传送轨道、12圆孔、13拉料孔、14格栅膜、2底膜上料机构、21支撑斜梁、22底膜上料盘、23压料辊、3冲孔机构、31上冲板、32下冲板、4薄膜裁切机构、41下模板、42上模板、43裁切柱、44吸嘴、45同步辊组、5透明膜上料机构、51贴附辊、52导料辊、53热转印装置、54透明膜上料盘、55ccd检测装置、6热压机构、61热压头、62侧板、63杠杆、64驱动件、65热压窗口、7拉料机构、71导轨、72拉料板、73拉料柱、74固定块、75拉料块、76丝杆。

具体实施方式

22.下面对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

23.实施例:

24.参照图1-7所示,本实施例为格栅膜外膜包装设备,包括用于上料底膜1至传送轨道11的底膜上料机构2、设于传送轨道11前方的用于在底膜1上冲孔的冲孔机构3、设于传送轨道11侧边用于裁切并转运格栅膜14至底膜1表面的薄膜裁切机构4、设于薄膜裁切机构4上方的用于将透明膜转贴覆盖格栅膜14贴合底膜1的透明膜上料机构5、设于透明膜上料机构5后方的用于热压透明膜和底膜1的热压机构6、以及设于传送轨道11末端的用于牵扯底膜1的拉料机构7。

25.底膜上料机构2包括支撑斜梁21、安装于支撑斜梁21上的底膜上料盘22、设于冲孔机构3前方的用于导向底膜1的压料辊23。

26.冲孔机构3包括可升降移动的上冲板31、与上冲板31相对应的用于支撑底膜1的下冲板32、以及设于上冲板31两侧的若干等距间隔设置的冲头(图中未示出)。冲头在底膜1的两侧冲出圆孔12和拉料孔13,底膜1转接入传送轨道11内。

27.薄膜裁切机构4包括下模板41、与下模板41配合夹持载有格栅膜的料带的上模板42、贯穿下模板41并延伸至上模板42表面可升降设置的裁切柱43、设于上模板42上方的用于搬运裁切柱43表面的格栅膜的可伸缩升降的吸嘴44。下模板41的两侧分别设有用于导向料带进入下模板41和上模板42之间的同步辊组45。吸嘴44受气缸驱动可沿水平方向和竖直方向移动,吸嘴44吸附已裁切的格栅膜14搬运至传送轨道11的底膜1表面。

28.透明膜上料机构5包括设于传送轨道11表面可伸缩移动的贴附辊51、设于贴附辊

51上方的用于导向透明膜的若干导料辊52、设于导料辊52前方的用于透明膜印刷的热转印装置53;热转转印装置53的前方设有透明膜上料盘54。透明膜由热转印装置53内进行印刷后传送至导料辊52,并通过导料辊52进入贴附辊51并转贴于底膜1上。贴附辊51与传送轨道11的宽度相对应,贴附辊51的轴向与传送轨道11的传输方向相对垂直设置。

29.透明膜上料机构5与热压机构6之间设有用于检测透明膜与底膜1贴附状态的ccd检测装置55。

30.热压机构6包括可升降移动设置的热压头61,传送轨道11的侧边设有用于定位热压头61的侧板62,侧板62内轴接有杠杆63,杠杆63的一端连接热压头61,杠杆63的另一端连接驱动件64,驱动件64为气缸,通过侧板62将驱动件64与热压头61分隔,有效保护驱动件64避免过度受热。传送轨道11上设有用于盖合底膜1上方位置的热压窗口65,热压头61与热压窗口65相对应设置,热压窗口65避让底膜1上格栅膜14设置,热压头61的热压位置位于格栅膜14的外部,保护格栅膜14内部结构;热压位置与底膜1的外边缘留有距离,方便将底膜1和透明膜打开,易于撕膜。

31.拉料机构7包括设于传送轨道11上的导轨71、沿导轨71移动的拉料板72、设于拉料板72上用于卡接底膜1上拉料孔13的拉料柱73、以及驱动拉料板72的丝杆组件。导轨71的两端分别位于传送轨道11上的固定块74,底膜1设于固定块74的下方,拉料板72的顶部设有拉料块75,丝杆组件包括贯穿拉料块75轴接于两侧的固定块74上的丝杆76,以及驱动丝杆76的电机。

32.应用本实施例时,底膜1由底膜上料机构2送入冲孔机构3进行冲孔,格栅膜14在薄膜裁切机构4内裁切成型并转运至底膜1上,透明膜上料机构2将透明膜覆盖格栅膜14并盖合于底膜1上,ccd检测装置55进行外形检测,热压机构6将格栅膜14外部热压封装,最后由拉料机构7牵扯底膜1进行下料。

33.本实施例中通过设置具有薄膜裁切机构4和透明膜上料机构5,将格栅膜14和透明膜有效贴附于底膜1上,保证贴附的准确性,形成自动化的高效上料贴附作业;热压机构6将格栅膜14外部进行热压封装,有效保护格栅膜14的位置,整体包装设备提高了格栅膜14的包装效率。

34.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1