一种上料机构的制作方法

:

1.本实用新型涉及自动化生产技术领域,特指一种上料机构。

背景技术:

2.在传统的加工生产过程中,工件的上料一般为人工完成,由于人工效率低,劳动强度大,工件定位不精准,且存在较大的安全隐患。

3.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种上料机构。

5.为了解决上述技术问题,本实用新型采用了下述技术方案:该上料机构,包括:倾斜设置的第一导料槽、设置于所述第一导料槽下端的第一挡料板、设置于所述第一导料槽下方并用于推出工件的第一推料装置、设置于所述第一导料槽前端并用于分离所述工件的第一分料装置、设置于所述第一导料槽旁侧并用于将所述工件送出的第一送料装置及设置于所述第一送料装置前端的第一顶升装置,所述第一导料槽内堆叠放置有复数个所述工件。

6.进一步而言,上述技术方案中,所述第一导料槽包括有用于堆叠放置所述工件的斜槽部、设置于于所述斜槽部下端的水平挡料部及设置于所述水平挡料部前端并用于翻转所述工件的翻槽部,所述斜槽部底端成型有用于供所述第一推料装置中第一推板穿过的第一开口,所述第一挡料板安装于所述水平挡料部上端。

7.进一步而言,上述技术方案中,所述第一分料装置包括有设置于所述第一导料槽下端的承载板、设置于所述承载板一端并用于将所述工件推动到另一端的第二推板、用于推动所述第二推板移动的第一驱动装置及安装于所述承载板两端的第一限位挡板和第二限位挡板,所述第一顶升装置设置于所述承载板另一端的下方。

8.进一步而言,上述技术方案中,所述承载板另一端还安装有对所述工件定位的第一导流板的第二导流板,所述第一限位挡板上成型有供所述第二推板穿过的第二开口,所述第二限位挡板上设置有近接感应开关。

9.进一步而言,上述技术方案中,所述第一顶升装置包括有安装有所述承载板另一端的第一支撑板、安装于所述第一支撑板上的第一导轨、安装于所述第一导轨上的滑动座、安装于所述滑动座上并穿过所述承载板顶起所述工件的顶升棒及用于驱动所述滑动座沿所述第一导轨移动的第二驱动装置,所述承载板另一端成型有供所述顶升棒穿过的第一通孔。

10.进一步而言,上述技术方案中,所述第二推板上安装有推块侧板,所述滑动座上安装有两根所述顶升棒。

11.进一步而言,上述技术方案中,所述第一送料装置包括有设置于所述第一导料槽旁侧的第三驱动装置、安装于所述第三驱动装置上的气爪及安装于所述气爪上并用于配合

夹紧所述工件的第一夹块和第二夹块。

12.进一步而言,上述技术方案中,还包括有支撑架,该支撑架一端设置有用于安装所述第一导料槽和所述第一分料装置及所述第一顶升装置和所述第一送料装置的第一安装板。

13.进一步而言,上述技术方案中,所述支撑架另一端设置有第二导轨,该第二导轨上以可移动的方式安装有第二安装板,所述第二安装板上安装有第二导料槽、第二推料装置、第二分料装置、第二送料装置及第二顶升装置,其中,所述第二导料槽与所述第一导料槽结构一样并设置有第二挡料板,所述第二推料装置与所述第一推料装置结构一样,所述第二分料装置与所述第一分料装置结构一样,所述第二送料装置与所述第一送料装置结构一样,所述第二顶升装置与所述第一顶升装置结构一样。

14.进一步而言,上述技术方案中,所述支撑架上设置有平行所述第二导轨并用于调节所述第二安装板位置的调节定位板,所述第二安装板上设置有与所述调节定位板对应的位置板,该位置板上安装有用于调节的定位销钉。

15.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型中采用将工件堆叠放置在倾斜的第一导料槽内,由下端的第一挡料板将除了最下端的工件以外的其他工件拦截,以防止堆叠的工件压住最下端的工件,通过第一推料装置将第一导料槽最下端的工件向前推出落入到第一分料装置中,由第一分料装置将工件水平推动到第一顶升装置上方,再由第一顶升装置将工件顶到第一送料装置,最后由第一送料装置将工件送出完成上料,由此实现工件的自动分料上料,以替代人工上料,提高效率,消除人工安全隐患。

附图说明:

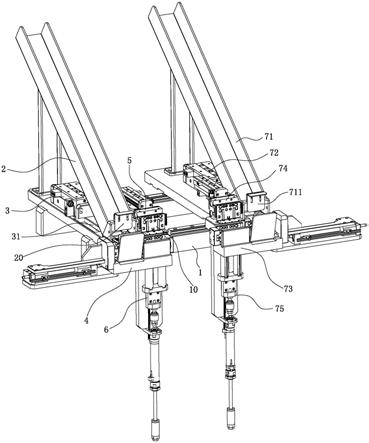

16.图1是本实用新型的立体图一;

17.图2是本实用新型的立体图二;

18.图3是本实用新型中第一导料槽的立体图;

19.图4是本实用新型中分料装置的立体图一;

20.图5是本实用新型中分料装置的立体图二;

21.图6是本实用新型中第一送料装置的立体图。

具体实施方式:

22.下面结合具体实施例和附图对本实用新型进一步说明。

23.见图1至图6所示,为一种上料机构,其包括:倾斜设置的第一导料槽2、设置于所述第一导料槽2下端的第一挡料板20、设置于所述第一导料槽2下方并用于推出工件10的第一推料装置3、设置于所述第一导料槽2前端并用于分离所述工件10的第一分料装置4、设置于所述第一导料槽2旁侧并用于将所述工件10送出的第一送料装置5及设置于所述第一送料装置5前端的第一顶升装置6,所述第一导料槽2内堆叠放置有复数个所述工件10。采用将工件10堆叠放置在倾斜的第一导料槽2内,由下端的第一挡料板20将除了最下端的工件10以外的其他工件10拦截,以防止堆叠的工件10压住最下端的工件10,通过第一推料装置3将第一导料槽2最下端的工件10向前推出落入到第一分料装置4中,由第一分料装置4将工件10

水平推动到第一顶升装置6上方,再由第一顶升装置6将工件10顶到第一送料装置5,最后由第一送料装置5将工件10送出完成上料,由此实现工件10的自动分料上料,以替代人工上料,提高效率,消除人工安全隐患。

24.在本实施例中工件10为l型支架,所述第一导料槽2包括有用于堆叠放置所述工件10的斜槽部21、设置于于所述斜槽部21下端的水平挡料部22及设置于所述水平挡料部22前端并用于翻转所述工件10的翻槽部23,所述斜槽部21底端成型有用于供所述第一推料装置3中第一推板31穿过的第一开口211,所述第一挡料板20安装于所述水平挡料部22上端。将第一导料槽2设置为倾斜状的,使堆叠放置的工件10因重力作用自动向下移动,并由第一挡料板20将除了最下端的工件10以外的其他工件10挡住,防止堆叠在最下端的工件10被压紧无法被推出,采用在斜槽部21的末端设置水平挡料部22,使最下端的工件10底部刚好处于水平并且不被第一挡料板20挡住,以便最下端的工件10能够顺利被穿过第一开口211的第一推板31推到翻槽部23内,在工件10被推出的过程中,由于工件10的前端被逐渐悬空,当工件10后端摆脱被堆叠的其他工件10压迫后,工件10会翻转90

°

落入翻槽部23中。所述第一推料装置3为直线气缸。

25.所述第一分料装置4包括有设置于所述第一导料槽2下端的承载板41、设置于所述承载板41一端并用于将所述工件10推动到另一端的第二推板42、用于推动所述第二推板42移动的第一驱动装置43及安装于所述承载板41两端的第一限位挡板44和第二限位挡板45,所述第一顶升装置6设置于所述承载板41另一端的下方。所述第一导料槽2下端的翻槽部23位于承载板41的一端并处于第二推板42的移动行程中,所述第一驱动装置43为气缸。

26.所述承载板41另一端还安装有对所述工件10定位的第一导流板46的第二导流板47,所述第一限位挡板44上成型有供所述第二推板42穿过的第二开口441,所述第二限位挡板45上设置有近接感应开关48。

27.所述第一顶升装置6包括有安装有所述承载板41另一端的第一支撑板61、安装于所述第一支撑板61上的第一导轨62、安装于所述第一导轨62上的滑动座63、安装于所述滑动座63上并穿过所述承载板41顶起所述工件10的顶升棒64及用于驱动所述滑动座63沿所述第一导轨62移动的第二驱动装置65,所述承载板41另一端成型有供所述顶升棒64穿过的第一通孔。

28.所述第二推板42上安装有推块侧板421,所述滑动座63上安装有两根所述顶升棒64。

29.所述第一送料装置5包括有设置于所述第一导料槽2旁侧的第三驱动装置51、安装于所述第三驱动装置51上的气爪52及安装于所述气爪52上并用于配合夹紧所述工件10的第一夹块53和第二夹块54。

30.还包括有支撑架1,该支撑架1一端设置有用于安装所述第一导料槽2和所述第一分料装置4及所述第一顶升装置6和所述第一送料装置5的第一安装板11。

31.所述支撑架1另一端设置有第二导轨12,该第二导轨12上以可移动的方式安装有第二安装板13,所述第二安装板13上安装有第二导料槽71、第二推料装置72、第二分料装置73、第二送料装置74及第二顶升装置75,其中,所述第二导料槽71与所述第一导料槽2结构一样并设置有第二挡料板711,所述第二推料装置72与所述第一推料装置5结构一样,所述第二分料装置73与所述第一分料装置4结构一样,所述第二送料装置74与所述第一送料装

置5结构一样,所述第二顶升装置75与所述第一顶升装置6结构一样。

32.所述支撑架1上设置有平行所述第二导轨12并用于调节所述第二安装板13位置的调节定位板14,所述第二安装板13上设置有与所述调节定位板14对应的位置板131,该位置板131上安装有用于调节的定位销钉15。

33.综上所述,本实用新型使用时,首先将工件10堆叠放入到第一导料槽2中,由第一推料装置3将第一导料槽2最下端的工件10推入到翻料槽23内;进一步,由第一分料装置4将工件10从翻料槽23中推到另一端第一顶升装置6的上方,再由第一顶升装置6将工件10顶出到第一送料装置5中;进一步,由第一送料装置5将工件10夹住并向前推出。其次,在第一导料槽2旁侧并列设置第二导料槽71,并采用将第二导料槽71安装在可移动调节的第二安装板13上,通过调节第二导料槽71相对于第一导料槽2的距离,可以改变第二导料槽71送出的工件与第一导料槽2送出的工件之间的间距,以使得能够由第一导料槽2和第二导料槽71同时完成两个工件的上料,并根据需要调节两个工件的间距。

34.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1