一种装配小车翻转装置以及装配小车的制作方法

1.本技术涉及汽车装配技术领域,具体地,涉及一种装配小车翻转装置以及装配小车。

背景技术:

2.目前,随着汽车行业的高速发展,汽车内饰也越来越受到人们的重视,一辆优质的汽车产品不仅要保证客户的驾驶安全及动力,在外观造型上,也要让客户感到视觉上的舒适性。

3.现有汽车驾驶舱模块的装配线体中,采用的是固定结构的吊具,在装配过程中,由于需装配的部件种类繁多,需要多次翻转驾驶舱模块才能完成。传统的采用固定结构的吊具在进行装配时,装配人员只能通过转动身体来进行装配作业,这样,一方面,提高了装配人员的劳动强度;另一方面,因装配零件时不易定位和安装,易产生装配误差,导致工作效率降低,也提高了工件的报废率。

4.并且,传统的周转方式是通过人工将装配完成的工件运送到货架上并固定,员工稍有不慎便会使得驾驶舱模块受到变形或者损坏,为此,亟需一种可以辅助装配和周转的装置。

技术实现要素:

5.为解决上述技术问题,本技术实施例提供了一种装配小车翻转装置以及装配小车,通过该翻转装置翻转工件,能够提高工件的装配效率,另一方面也能够提高工件的周转效率。

6.有鉴于此,根据本技术的实施例,提供一种装配小车翻转装置,包括:左侧铰链机构和补偿机构;

7.左侧铰链机构包括左侧固定块、左侧转动块、左侧转动轴,补偿机构包括补偿插销座、补偿插销、补偿转盘、转盘把手以及一对补偿限位块;其中

8.左侧固定块固定设置在车身框架的左侧,左侧转动轴一端与左侧固定块轴承连接、另一端与左侧转动块固定连接;

9.补偿转盘设置在左侧固定块与左侧转动块之间,且补偿转盘与左侧转动轴同轴设置,并固定于左侧转动块;

10.并且,补偿转盘上绕圆心均匀设有多个插销固定孔和多个限位安装槽,且多个插销固定孔沿补偿转盘的边缘设置,多个限位安装槽设置在补偿转盘朝向左侧固定块的一侧;

11.补偿插销座设置在左侧固定块的上方,并且补偿插销座在对应插销固定孔的高度处设有补偿插销孔;

12.补偿插销水平连接补偿插销孔,并用于插入其中一个插销固定孔中,以固定补偿转盘的旋转角度;

13.一对补偿限位块分别设置在其中两个限位安装槽中,用以限制补偿转盘的旋转角度,限制的旋转角度为一对补偿限位块所构成的夹角;

14.转盘把手设置在补偿转盘朝向左侧转动块的一侧,且转盘把手朝向车身框架的前侧伸出,转盘把手用于转动补偿转盘以翻转工件支架。

15.进一步的,补偿插销座呈l形,补偿插销座的l形底部与左侧固定块连接,补偿插销座的l形竖直边贴近补偿转盘设置,补偿插销孔则设于l形竖直边。

16.进一步的,补偿插销包括:插销杆、插销拨杆、插销套筒;

17.插销套筒对应补偿插销孔垂直设置在补偿插销座上;

18.插销杆同轴设置在插销套筒中,且一端伸出插销套筒、另一端穿过补偿插销孔;

19.插销拨杆设置在插销杆伸出插销套筒的一端,用于拨动插销杆,将插销杆推入补偿转盘上的插销固定孔中。

20.进一步的,插销杆伸出插销套筒的一端设有斜切面,用以沿斜切面拨动插销杆。

21.进一步的,补偿转盘上还设有多排把手连接孔,多排把手连接孔朝向补偿转盘呈放射状设置,用于连接转盘把手,并调整转盘把手与补偿转盘的连接角度。

22.进一步的,转盘把手包括:弯折短杆端和弯折长杆端;

23.弯折短杆端与其中一排把手连接孔连接固定,弯折长杆端则朝向车身框架的前侧伸出。

24.进一步的,转盘把手还包括:把手握手;

25.把手握手设置在弯折长杆端的伸出末端,并设置在与补偿转盘相对的一侧。

26.进一步的,补偿机构还包括:多个插销轴套;

27.多个插销轴套对应设置在多个插销固定孔中,用以与补偿插销滑动连接。

28.进一步的,左侧转动块为方形块,左侧转动轴垂直连接于方形块的正中心。

29.根据本技术的另一方面,提供一种装配小车,具有呈矩形的车身框架以及设置在车身框架内的工件支架,并包括如上翻转装置,该翻转装置设置在车身框架与工件支架之间,用于翻转工件支架。

30.与现有技术相比,本实用新型具有如下有益效果:

31.本技术实施例中,装配小车在车身框架的顶部设有第一悬挂机构和第二悬挂机构用于牵引车身框架的移动;在车身框架内水平设置工件支架用于放置工件;在车身框架的左右两侧设有一对铰链机构用于水平翻转工件支架;在左侧铰链机构处设有补偿机构用于调整工件支架的翻转角度;在工件支架的两端设有一对锁定机构用于锁定工件;在车身框架的底部设有至少一对防异物滚轮用于车身框架的移动。通过该装配小车不但能提高工件的装配效率,还能提高工件的周转效率。

附图说明

32.为了更清楚地说明本技术实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本技术的一些实施例,而非对本技术的限制。

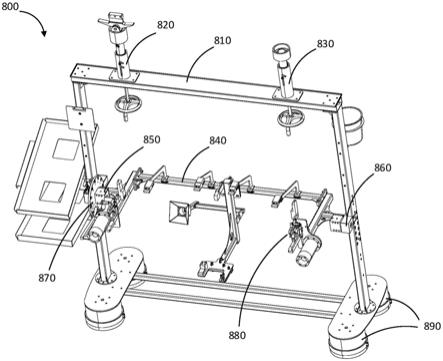

33.图1为装配小车示意图;

34.图2为第一悬挂机构示意图;

35.图3为图2的剖面示意图;

36.图4为第二悬挂机构示意图;

37.图5为图4的剖面示意图;

38.图6为工件支架的前侧示意图;

39.图7为工件支架的后侧示意图;

40.图8为图7的局部放大示意图;

41.图9为补偿机构与左侧铰链机构结合示意图;

42.图10为图9的右侧示意图;

43.图11为锁定机构的示意图;

44.图12为防异物滚轮的示意图。

45.附图标记说明:

46.800-装配小车,810-车身框架,820-第一悬挂机构,830-第二悬挂机构,840-工件支架,850-左侧铰链机构,860-右侧铰链机构,870-补偿机构,880-锁定机构,890-防异物滚轮;

47.821-第一转动轮,822-第一转动杆,823-第一座筒,824-第一顶出筒,825-第一横向滚轮,826-顶出杆,827-u形连接块,828-悬链连接块,8221-第一转动杆挡块,8222-第一转动杆插销,8231-第一转动卡槽,8241-顶出卡槽,8261-顶出杆挡块,8262-顶出杆插销;

48.831-第二转动轮,832-第二转动杆,833-第二座筒,834-第二顶出筒,835-第二横向滚轮,8321-第二转动杆挡块,8322-第二转动杆插销,8331-第二转动卡槽;

49.841-左侧支架,842-右侧支架,843-支架横梁,844-空调支架,845-转向柱支架,846-取件导向,847-工件定位件,848-左侧固定板,849-右侧固定板,8441-l形连接杆,8442-竖向固定板,8443-转向柱连接件,8444-u形支撑板,8445-竖向固定块,8446-固定螺栓,8447-螺栓连接座,8448-空调竖向定位块,8449-空调横向定位块,8451-横向连接杆,8452-竖向连接杆,8453-喇叭状插槽;

50.851-左侧固定块,852-左侧转动轴,853-左侧转动块;

51.871-补偿插销座,872-补偿插销,873-补偿转盘,874-转盘把手,875-补偿限位块,8731-插销固定孔,8732-限位安装槽,8733-把手连接孔;

52.881-锁定固定块,882-锁定钩爪,883-锁定弹簧,884-锁定导向,885-锁定托板;

53.891-滚轮遮罩,892-滚轮挡条,893-滚轮卡箍,894-万向滚轮。

具体实施方式

54.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例的附图,对本技术实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于所描述的本技术的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其它实施例,都属于本技术保护的范围。

55.除非另作定义,此处使用的技术术语或者科学术语应当为本技术所属领域内具有一般技能的人士所理解的通常意义。本技术专利申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。所使用的术语“中心”、“垂直”、“水平”、“上”、“下”、“左”、“右”、“前”、“后”、“顶部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描

述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

56.下面结合附图具体描述本技术的实施例。

57.请结合参阅图1至图12所示,本技术实施例中,装配小车800包括:车身框架810、悬挂机构(包括第一悬挂机构820和第二悬挂机构830)、工件支架840、一对铰链机构(包括左侧铰链机构850和右侧铰链机构860)、补偿机构870、一对锁定机构880以及至少一对防异物滚轮890。其中

58.车身框架810呈矩形且垂直于水平面设置;

59.悬挂机构设置在车身框架810的顶部,且包括第一悬挂机构820和第二悬挂机构830,该第一悬挂机构820和第二悬挂机构830分别设置在车身框架810的顶部两端,该第一悬挂机构820可用于牵引车身框架810移动,该第二悬挂机构830可用于跟随第一悬挂机构820移动;

60.工件支架840水平设置于车身框架810内,可用于放置和支撑工件;

61.一对铰链机构分别设置在车身框架810的左右两侧,并连接工件支架840的两端,包括左侧铰链机构850和右侧铰链机构860,可用于使得工件支架840在车身框架810内水平翻转;

62.补偿机构870可与设置在车身框架810左侧的铰链机构相连,可用于调整工件支架840的翻转角度;

63.一对锁定机构880分别设置在工件支架840的两端,可用于锁定工件;

64.至少一对防异物滚轮890分别设置在车身框架810的底部两端,可用于车身框架810在悬挂机构的牵引下滚动。

65.具体的,本技术实施例中,如图2和图3所示,第一悬挂机构820可包括:第一转动轮821、第一转动杆822、第一座筒823、第一顶出筒824、第一横向滚轮825、顶出弹簧(未示出)、顶出杆826以及竖向滚轮(未示出)。

66.其中

67.第一座筒823可垂直设置在车身框架810的顶部,且该第一座筒823的两端贯通;第一顶出筒824可同轴设置在第一座筒823中,并且该第一顶出筒824的内部中空,其内设有顶出弹簧;顶出杆826可与第一顶出筒824同轴设置,且底部与顶出弹簧相连、顶部从第一顶出筒824中伸出;竖向滚轮可竖向设置在顶出杆826的顶部,可用于连接悬链,该悬链可以为装配小车800所在装配线体中的悬链,其可用于拖动装配小车800移动;第一横向滚轮825可横向设置在第一顶出筒824的顶部外侧,可用于沿着装配线体的轨道移动;第一转动杆822可与第一顶出筒824同轴设置,并可穿过车身框架810的顶部与第一顶出筒824的底部相连接;第一转动轮821可设置在第一转动杆822的底部,该第一转动轮821可用于转动和托起第一转动杆822,并通过顶起第一顶出筒824,使得第一横向滚轮825和竖向滚轮被顶起。

68.进一步的,第一悬挂机构820还可包括第一转动杆挡块8221、第一转动杆插销8222、顶出杆挡块8261、顶出杆插销8262,并在第一座筒823的侧壁设有第一转动卡槽8231,在第一顶出筒824的侧壁设有顶出卡槽8241。

69.其中

70.第一转动杆挡块8221可设于第一顶出筒824的底部,并与第一转动杆822的顶部相

连;第一转动杆插销8222可依次穿过第一顶出筒824、第一转动杆挡块8221和第一转动杆822,且该第一转动杆插销8222的插销头从第一转动卡槽8231中伸出;第一转动卡槽8231可以沿第一座筒823的轴向设置,并在该第一转动卡槽8231的顶部设有锁紧卡口和放松卡口,且该锁紧卡口设于放松卡口的上方,该锁紧卡口用于将竖向滚轮顶起与悬链连接,该放松卡口用于将竖向滚轮放松与悬链脱离;该第一转动卡槽8231的底部则可用于将第一横向滚轮825与装配线体的轨道脱离;顶出杆挡块8261可套设在靠近顶出杆826底部的一侧;顶出杆插销8262可依次穿过顶出杆挡块8261和顶出杆826,并且该顶出杆插销8262的插销头从顶出卡槽8241中伸出;该顶出卡槽8241可设于靠近第一顶出筒824顶部的一侧。

71.进一步的,顶出杆826的顶部可设有u形连接块827,该u形连接块827可用于连接竖向滚轮,并使得该竖向滚轮的轴心方向与车身框架810所在平面垂直。

72.进一步的,该第一悬挂机构820还可包括:悬链连接块828;该悬链连接块828顶部可与悬链固定连接、底部可设有圆形卡槽,该圆形卡槽可以用于卡住第一悬挂机构820的竖向滚轮;且,该悬链连接块828可以呈倒锥形,从而在圆形卡槽的两侧设有从下往上的坡角,以便于竖向滚轮的推入。

73.本技术实施例中,如图4和图5所示,第二悬挂机构830可包括:第二转动轮831、第二转动杆832、第二座筒833、第二顶出筒834、第二横向滚轮835。其中

74.第二座筒833相对于第一座筒823可设置在车身框架810顶部的另一端,且该第二座筒833两端贯通;第二顶出筒834可设置在第二座筒833中,并与第二座筒833同轴设置;第二横向滚轮835可横向设置在第二顶出筒834的顶部外侧,可用于沿着装配线体的轨道移动;第二转动杆832与第二顶出筒834可同轴设置,并可穿过车身框架810的顶部与第二顶出筒834的底部相连接;第二转动轮831可设置在第二转动杆832的底部,该第二转动轮831可用于转动和托起第二转动杆832,并通过顶起第二顶出筒834,使得第二横向滚轮835顶入装配线体的轨道中。

75.进一步的,第二悬挂机构830还可包括第二转动杆挡块8321和第二转动杆插销8322,并在第二座筒833的侧壁设有第二转动卡槽8331。其中

76.第二转动杆挡块8321可设于第二顶出筒834的底部,并可与第二转动杆832的顶部相连;第二转动杆插销8322可依次穿过第二顶出筒834、第二转动杆挡块8321和第二转动杆832,并且该第二转动杆插销8322的插销头从第二转动卡槽8331中伸出;该第二转动卡槽8331可沿第二座筒833的轴向设置,并在第二转动卡槽8331的顶部可设有至少一个卡口,其可以用于将第二横向滚轮835与装配线体的轨道连接;该第二转动卡槽8331的底部则可用于将第二横向滚轮835与装配线体的轨道脱离。

77.进一步的,如图2所示,该第一转动卡槽8231可以为f形,如图4所示,该第二转动卡槽8331可以为水平翻转的l形。

78.进一步的,如图3和图5所示,在该第一转动杆822与第一座筒823之间、该第一座筒823与第一顶出筒824之间、该第一顶出筒824与顶出杆826之间、该第二转动杆832与第二座筒833之间、该第二座筒833与第二顶出筒834之间均可设有轴套,以方便连接。

79.本技术实施例中,如图6至图8所示,工件支架840可包括:左侧支架841、右侧支架842、支架横梁843、空调支架844、转向柱支架845、一对取件导向846以及若干工件定位件847。其中

80.左侧支架841、右侧支架842和支架横梁843设置在同一平面,该支架横梁843可平行设置在车身框架810的后侧,该左侧支架841和右侧支架842可垂直于设置在支架横梁843的两端,并且延伸至车身框架810的前侧,且该左侧支架841和右侧支架842的侧边与车身框架810相连;

81.空调支架844与支架横梁843垂直连接,并朝向车身框架810的底部设置,该空调支架844可用于支撑工件的空调;

82.转向柱支架845可并排设置在空调支架844的左侧和/或右侧,该转向柱支架845可用于定位工件的转向柱;

83.一对取件导向846可分别设置在左侧支架841和右侧支架842的延伸末端,并与左侧支架841和右侧支架842的延伸方向同向设置;

84.若干工件定位件847可分别设置在左侧支架841、右侧支架842以及支架横梁843上,可分别用于定位工件。

85.进一步的,如图6和图7所示,左侧支架841和右侧支架842可以呈t形,且该t形的横向部的一端与支架横梁843垂直连接、另一端延伸至车身框架810的前侧,该t形的竖向部则与一对铰链机构相连。

86.其中,一对铰链机构包括左侧铰链机构850和右侧铰链机构860,该左侧铰链机构850包括依次连接的左侧固定块851、左侧转动轴852和左侧转动块853,右侧铰链机构860包括依次连接的右侧固定块、右侧转动轴和右侧转动块。该左侧固定块851可设置在车身框架810的左侧,该右侧固定块则相对左侧固定块851对称设置在车身框架810的右侧,使得该左侧转动轴852与右侧转动轴水平相向设置,且位于同一轴线上。

87.则,左侧支架841和右侧支架842的t形竖向部分别连接在左侧转动块853和右侧转动块的侧壁上,使得工件支架840的重心偏离左侧转动轴852和右侧转动轴所处的轴线,并使得当工件放置于工件支架840时,平衡工件支架840的重心至该轴线上。

88.进一步的,如图6和图7所示,空调支架844可包括:l形连接杆8441、竖向固定板8442、转向柱连接件8443、u形支撑板8444。

89.该l形连接杆8441的竖向部可与支架横梁843垂直连接,l形连接杆8441的横向部可沿左侧支架841和右侧支架842垂直于支架横梁843的方向设置;竖向固定板8442可设置在l形连接杆8441竖向部的顶部,并可设置在l形连接杆8441与支架横梁843之间,其可用于将l形连接杆8441固定于支架横梁843;转向柱连接件8443可设置于l形连接杆8441竖向部的后侧,且该转向柱连接件8443上可设有第一连接插槽和第二连接插槽,该第一连接插槽可用于将转向柱支架845并排设置在l形连接杆8441的左侧,该第二连接插槽可用于将转向柱支架845并排设置在l形连接杆8441的右侧,即分别对应左舵转向柱的工件和右舵转向柱的工件;u形支撑板8444可设置在l形连接杆8441横向部的前端,并可与l形连接杆8441的横向部同向设置,该u形支撑板8444可用于支撑工件的空调;并且,该l形连接杆8441竖向部的后侧为朝向支架横梁843的一侧,该l形连接杆8441横向部的前端为远离支架横梁843的一端。

90.进一步的,如图8所示,空调支架844还可包括:竖向固定块8445、固定螺栓8446、螺栓连接座8447。

91.该竖向固定块8445可设置在l形连接杆8441竖向部的顶部后侧,并在该竖向固定

块8445开有竖向连接孔;螺栓连接座8447可对应竖向固定块8445的竖向连接孔设置在支架横梁843的上方;固定螺栓8446则可竖向穿过竖向连接孔,并且底部与螺栓连接座8447连接固定。

92.进一步的,如图6所示,空调支架844还可包括:空调竖向定位块8448和一对空调横向定位块8449(图中省略一个)。

93.该空调竖向定位块8448可设置在l形连接杆8441竖向部的顶部,该一对空调横向定位块8449可设置在u形支撑板8444的两端,且一对空调横向定位块8449相互反向设置,图中省略未示出。

94.进一步的,如图6和图7所示,转向柱支架845可包括:横向连接杆8451、竖向连接杆8452、喇叭状插槽8453。

95.该横向连接杆8451的一端可与转向柱连接件8443的第一连接插槽或第二连接插槽连接,另一端则与竖向连接杆8452相连,且该横向连接杆8451可与支架横梁843平行设置;该竖向连接杆8452的一端可连接有喇叭状插槽8453,并在另一端可设有竖向连接槽,该竖向连接槽沿竖向连接杆8452设置,用以连接横向连接杆8451,以及调整连接位置,如图7所示;该喇叭状插槽8453可用于定位工件的转向柱。

96.进一步的,如图7所示,若干工件定位件847可包括:若干横梁定位件以及至少一个左侧定位件、至少一个右侧定位件;

97.该若干横梁定位件可垂直于支架横梁843,并可通过l形连接件延伸至车身框架810的前侧;该至少一个左侧定位件可垂直向上设置于左侧支架841,并位于车身框架810的前侧;该至少一个右侧定位件可垂直向上设置于右侧支架842,并位于车身框架810的前侧;

98.并且,若干横梁定位件沿垂直于支架横梁843的方向设有定位插孔;该若干横梁定位件以及至少一个左侧定位件、至少一个右侧定位件可以用于工件放置时的定位,且该设置于车身框架810前侧的若干横梁定位件以及至少一个左侧定位件、至少一个右侧定位件可以用于工件放置在工件支架840时,平衡工件支架840的重心位置。

99.进一步的,如图6和图7所示,工件支架840还可包括:左侧固定板848和右侧固定板849。

100.该左侧固定板848可垂直设置在左侧支架841的延伸末端,该右侧固定板849可垂直设置在右侧支架842的延伸末端;并且,前述至少一个左侧定位件可设置在左侧固定板848的右侧边沿,前述至少一个右侧定位件可设置在右侧固定板849的左侧边沿,以使得该至少一个左侧定位件和至少一个右侧定位件相互对称设置。

101.该一对取件导向846则可相对于左侧支架841和右侧支架842垂直设置在左侧固定板848和右侧固定板849的前侧。

102.进一步的,该一对取件导向846可以为尼龙材质。

103.本技术实施例中,如图6至图10所示,左侧铰链机构850和补偿机构870可构成翻转装置。

104.该左侧铰链机构850可包括左侧固定块851、左侧转动块853、左侧转动轴852,该补偿机构870可包括补偿插销座871、补偿插销872、补偿转盘873、转盘把手874以及一对补偿限位块875。其中

105.左侧固定块851可固定设置在车身框架810的左侧,左侧转动轴852一端可与左侧

固定块851轴承连接、另一端则可与左侧转动块853固定连接;

106.补偿转盘873可设置在左侧固定块851与左侧转动块853之间,且补偿转盘873可与左侧转动轴852同轴设置,并可固定于左侧转动块853;

107.并且,在该补偿转盘873上可绕圆心均匀设有多个插销固定孔8731和多个限位安装槽8732,且该多个插销固定孔8731可沿补偿转盘873的边缘设置,该多个限位安装槽8732则可设置在补偿转盘873朝向左侧固定块851的一侧;

108.补偿插销座871可设置在左侧固定块851的上方,并且该补偿插销座871在对应插销固定孔8731的高度处可设有补偿插销孔;

109.补偿插销872可以水平连接该补偿插销孔,并可用于插入其中一个插销固定孔8731中,以固定补偿转盘873的旋转角度;

110.一对补偿限位块875可分别设置在其中两个限位安装槽8732中,用以限制补偿转盘873的旋转角度,所限制的旋转角度即该一对补偿限位块所构成的夹角;

111.转盘把手874可设置在补偿转盘873朝向左侧转动块853的一侧,且该转盘把手874朝向车身框架810的前侧伸出,该转盘把手874可用于转动补偿转盘873以翻转工件支架840。

112.进一步的,如图9所示,补偿插销座871可呈l形,该补偿插销座871的l形底部与左侧固定块851连接,该补偿插销座871的l形竖直边则贴近补偿转盘873设置,该补偿插销孔则设于l形竖直边上,并对应补偿转盘873上插销固定孔8731的高度。

113.进一步的,如图9和图10所示,补偿插销872可包括:插销杆、插销拨杆、插销套筒。

114.该插销套筒可对应补偿插销孔垂直设置在补偿插销座871上;该插销杆可同轴设置在插销套筒中,且一端伸出插销套筒、另一端穿过补偿插销孔;该插销拨杆可设置在插销杆伸出插销套筒的一端,可用于拨动插销杆,将插销杆推入补偿转盘873上的插销固定孔8731中。

115.进一步的,该插销杆伸出插销套筒的一端可设有斜切面,用以沿斜切面拨动插销杆。

116.进一步的,补偿转盘873上还可设有多排把手连接孔8733,该多排把手连接孔8733可朝向补偿转盘873呈放射状设置,其可用于连接转盘把手874,并可以调整转盘把手874与补偿转盘873的连接角度。

117.进一步的,转盘把手874可包括弯折短杆端和弯折长杆端,该弯折短杆端与其中一排把手连接孔8733连接固定,该弯折长杆端则朝向车身框架810的前侧伸出。

118.进一步的,转盘把手874还可包括把手握手,该把手握手可设置在弯折长杆端的伸出末端,并设置在与补偿转盘873相对的一侧。

119.进一步的,补偿机构870还可包括多个插销轴套,该多个插销轴套对应设置在多个插销固定孔8731中,用以与补偿插销872滑动连接。

120.进一步的,左侧转动块853可以为方形块,该左侧转动轴852则可以垂直连接于方形块的正中心。

121.本技术实施例中,如图11所示,锁定机构880包括:锁定固定块881、锁定钩爪882、锁定弹簧883、锁定导向884、锁定托板885。其中

122.锁定固定块881可设置在工件支架840的两端;

123.锁定钩爪882可沿工件支架840两端的伸出方向设置在锁定固定块881的上方,且该锁定钩爪882的头部呈倒钩状弯折,该锁定钩爪882可以通过倒钩状弯折钩住放置在工件支架840上的工件,该锁定钩爪882的头部为远离工件支架840的一端;

124.锁定弹簧883可设置在锁定钩爪882的尾部与锁定固定块881之间,可用于顶起锁定钩爪882的尾部,将该锁定钩爪882的头部压下,该锁定钩爪882的尾部即靠近工件支架840的一端;

125.锁定导向884可沿工件支架840两端的伸出方向设置在锁定固定块881的前侧,该锁定导向884可用于工件的导向;

126.锁定托板885可沿工件支架840两端的伸出方向设置在锁定固定块881的下方,该锁定托板885可用于托住工件。

127.进一步的,如图11所示,锁定钩爪882可包括:钩爪本体、钩爪拨动块、钩爪固定块、弹簧连接块。其中

128.钩爪本体可呈一字形设置,且其头部可向下弯折呈倒钩状,其尾部可偏离头部向上倾斜;钩爪拨动块可设置在钩爪本体的上方,且设于靠近其头部的一侧,该钩爪拨动块用于拨动锁定钩爪882;钩爪固定块可设置在钩爪本体的下方,且设于靠近其尾部的一侧,该钩爪固定块可用于与锁定固定块881通过螺栓铰链连接,使得钩爪本体可绕该螺栓旋转;弹簧连接块则可设置在钩爪本体的尾部下方,用于连接锁定弹簧883,以通过锁定弹簧883将钩爪本体的头部倒钩状弯折压下。

129.进一步的,锁定钩爪882还可包括解锁拨杆,该解锁拨杆可沿垂直于钩爪本体伸出方向,并可垂直设置在钩爪拨动块的左侧或右侧,以对应左侧支架841和右侧支架842。该解锁拨杆可用于拨动锁定钩爪882,将钩爪本体的头部倒钩状弯折抬起。

130.进一步的,锁定固定块881对应钩爪本体尾部的弹簧连接块设有弹簧固定槽,该弹簧固定槽可用于安装固定锁定弹簧883,且,该锁定固定块881对应钩爪本体下方的钩爪固定块还设有钩爪固定槽,该钩爪固定槽可用于安装钩爪固定块,并用于与钩爪固定块通过螺栓铰链连接,如图11所示。

131.进一步的,弹簧连接块可以为小于锁定弹簧883内径的圆柱体,以嵌入锁定弹簧883中。

132.进一步的,锁定托板885的固定端与锁定固定块881的下方固定连接,且该锁定托板885的伸出端则伸出至锁定固定块881的前侧。并在该锁定托板885的伸出端设有托板滑槽,该托板滑槽沿伸出端的伸出方向设置,并在底部设有倾斜坡度。

133.并且,托板滑槽在伸出端的伸出末端以及在朝向所托住的工件的一侧开口设置,即无遮挡。

134.进一步的,锁定固定块881的左右两侧贯通,呈回字形设置。

135.本技术实施例中,如图12所示,防异物滚轮890包括:滚轮遮罩891、滚轮挡条892、滚轮卡箍893以及万向滚轮894。其中

136.滚轮遮罩891可以与车身框架810的底部固定连接,且开口朝下设置;

137.滚轮挡条892可设置在滚轮遮罩891的开口端的外沿,并向下伸出滚轮遮罩891的开口端;

138.滚轮卡箍893对应滚轮挡条892可设置在滚轮遮罩891的开口端,该滚轮卡箍893可

用于圈住滚轮挡条892,将滚轮挡条892固定;

139.万向滚轮894可设置在滚轮遮罩891内,并对应滚轮遮罩891顶部的中心固定。

140.进一步的,滚轮挡条892可具有环形刷毛,用于阻挡及刷除异物。

141.进一步的,防异物滚轮890还可包括滚轮固定板,该滚轮固定板可设置在车身框架810与滚轮遮罩891之间,用于连接车身框架810与滚轮遮罩891。

142.进一步的,滚轮遮罩891为圆筒形。

143.本技术的一个实施例中,如图1所示,装配小车800具有呈矩形的车身框架810,并包括有一对防异物滚轮890,该一对防异物滚轮890分别设置在车身框架810的底部两端,用于该装配小车800的移动。

144.进一步的,该装配小车800可包括两对防异物滚轮890,其中一对设置在车身框架810的底部左侧,另一对设置在车身框架810的底部右侧,且该两对防异物滚轮890分别以车身框架810前后对称设置。

145.进一步的,装配小车800还可包括一对滚动固定板,该一对滚轮固定板分别设置在车身框架810的底部左侧和右侧,并使得该滚轮固定板以车身框架810前后对称设置。则,前述两对防异物滚轮890对称设置在该一对滚轮固定板的前后两端。

146.进一步的,装配小车800的车身框架810可包括n形上框架和矩形底部框架,该矩形底部框架水平设置,并与n形上框架的底部两端相连,以构成垂直于水平面的矩形车身框架810。

147.并且,该矩形底部框架设置在两对防异物滚轮890之间,且该矩形底部框架设置在一对滚轮固定板的下方,以固定该一对滚轮固定板。

148.进一步的,该装配小车800还可以包括物料盘、记录单以及废料篓,该物料盘、记录单以及废料篓分别设置在装配小车800的车身框架810上,具体此处不做限定。

149.与现有技术相比至少可实现如下有益效果:

150.本技术实施例中,装配小车800在车身框架810的顶部设有第一悬挂机构820和第二悬挂机构830用于牵引车身框架810的移动;在车身框架810内水平设置工件支架840用于放置工件;在车身框架810的左右两侧设有一对铰链机构(左侧铰链机构850和右侧铰链机构860)用于水平翻转工件支架840;在左侧铰链机构850处设有补偿机构870用于调整工件支架840的翻转角度;在工件支架840的两端设有一对锁定机构880用于锁定工件;在车身框架810的底部设有至少一对防异物滚轮890用于车身框架810的移动。通过该装配小车800不但能提高在装配线体中工件的装配效率,还能提高与机械臂配合时工件的周转效率。

151.以上所述仅是本技术的示范性实施方式,而非用于限制本技术的保护范围,本技术的保护范围由所附的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1