一种阻尼纱线气圈的装置的制作方法

1.本实用新型涉及纺纱工具技术领域,具体来说,涉及一种阻尼纱线气圈的装置。

背景技术:

2.单锭模块上的管纱的纱线,经过通纱管后,绕到络筒机的纸管上,进行络纱工作。纸管迅速地卷绕纱线,纱线从纱管上退绕抽离。退绕过程中纱线快速旋转甩圈形成气圈。在气圈的惯性作用下,纱线退绕速度有时会大于纸管卷绕的速度,导致纱线淤积到络筒机上,不利于有效的络筒工作。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种阻尼纱线气圈的装置,能破坏退绕的纱线形成的气圈,减小纱线退绕速度。

4.为解决上述技术问题,本实用新型实施例提供一种阻尼纱线气圈的装置,包括第一挡板,所述第一挡板竖向设置在位于络筒机工作单元下方的输送轨道的络纱工位处,且位于输送轨道的一侧边沿;络纱时,第一挡板与管纱相对。

5.作为本实用新型实施例的进一步改进,还包括第二挡板,所述第二挡板竖向设置在所述输送轨道的络纱工位处,且位于输送轨道的另一侧边沿,第一挡板与第二挡板相对布设。

6.作为本实用新型实施例的进一步改进,所述第一挡板的顶端设有弧形杆,弧形杆和第一挡板固定连接;所述弧形杆的最高端的高度高于位于络纱工位处的管纱的顶端高度。

7.作为本实用新型实施例的进一步改进,所述弧形杆呈螺旋形。

8.作为本实用新型实施例的进一步改进,所述第一挡板朝向管纱的一面呈平面,所述第二挡板朝向管纱的一面的横截面呈v型、w型或弧形;或者,第一挡板朝向管纱的一面呈v型,所述第二挡板朝向管纱的一面的横截面呈w型或弧形;或者,第一挡板朝向管纱的一面呈w型,所述第二挡板朝向管纱的一面的横截面呈弧型。

9.作为本实用新型实施例的进一步改进,所述第一挡板朝向管纱的一面和第二挡板朝向管纱的一面均呈平面。

10.作为本实用新型实施例的进一步改进,所述第一挡板朝向管纱的一面和第二挡板朝向管纱的一面的横截面均呈v型、w型或弧形。

11.作为本实用新型实施例的进一步改进,所述第二挡板和输送轨道固定连接。

12.作为本实用新型实施例的进一步改进,所述第一挡板与输送轨道边缘通过驱动机构连接,驱动机构和输送轨道边缘固定连接,第一挡板和驱动机构固定连接;所述驱动机构用于带动第一挡板移动,以调整第一挡板与第二挡板之间的距离。

13.作为本实用新型实施例的进一步改进,所述驱动机构为伸缩气缸,所述伸缩气缸与输送轨道固定连接,伸缩气缸的伸缩杆与第一挡板连接。

14.作为本实用新型实施例的进一步改进,所述第一挡板的下部设有限位杆,所述限位杆位于第一挡板与第二挡板相对的一侧;工作时,限位杆可与管纱下部相抵。

15.与现有技术相比,本实用新型的技术方案具有以下有益效果:本实用新型实施例提供的阻尼纱线气圈的装置,输送轨道的络纱工位处设置有第一挡板,第一挡板位于输送轨道的一侧边沿。络纱时,第一挡板与管纱相对,退绕的纱线形成的气圈会撞击到第一挡板上,能破坏纱线气圈,阻止纱线的快速退绕,保证纱线退绕的速度不会快于纸管卷绕纱线的速度,防止纱线淤积到络筒机上而影响络纱。同时,络纱工位换纱时,第一挡板不会影响管纱的输送。

附图说明

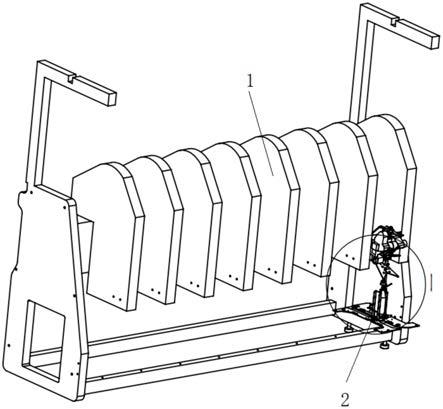

16.图1是本实用新型实施例的阻尼纱线气圈的装置与络筒机的组装结构示意图;

17.图2是图1中i的放大示意图。

18.图中有:络筒机1、络筒机工作单元11、输送轨道12、第一挡板21、第二挡板22、弧形杆23、管纱3。

具体实施方式

19.下面结合附图,对本实用新型的技术方案进行详细的说明。

20.本实用新型实施例提供一种阻尼纱线气圈的装置,如图1和图2所示,包括第一挡板21,第一挡板21竖向设置在位于络筒机工作单元11下方的输送轨道12的络纱工位处,且位于输送轨道12的一侧边沿。络纱时,第一挡板21与管纱3相对。

21.上述实施例的阻尼纱线气圈的装置,输送轨道12的络纱工位处设置有第一挡板21,第一挡板21位于输送轨道12的一侧边沿,络纱工位换纱时,第一挡板21不会影响管纱的输送。络纱时,第一挡板21与管纱3相对,退绕的纱线形成的气圈会撞击到第一挡板21上,能破坏纱线气圈,阻止纱线的快速退绕,保证纱线退绕的速度不会快于纸管卷绕纱线的速度,防止纱线淤积到络筒机上而影响络纱。

22.作为优选例,本实用新型实施例的阻尼纱线气圈的装置还包括第二挡板22,如图2所示,第二挡板22竖向设置在输送轨道12的络纱工位处,且位于输送轨道12的另一侧边沿,第一挡板21与第二挡板22相对布设。本实施例中,第一挡板21和第二挡板22相对布设在输送轨道12的两侧边沿。络纱时,第一挡板21和第二挡板22位于管纱3的两侧,纱线在退绕过程中在撞击第一挡板21和第二挡板22,在第一挡板21和第二挡板22之间上升,能更好地破坏纱线气圈,降低纱线地退绕速度,保证纱线退绕的速度不会快于纸管卷绕纱线的速度,防止纱线淤积到络筒机上而影响络纱。

23.作为优选例,第一挡板21的顶端设有弧形杆23,弧形杆23和第一挡板21固定连接。弧形杆23的最高端的高度高于位于络纱工位处的管纱3的顶端高度。管纱3的上部也缠有纱线,为了避免位于管纱3上部的纱线可能无法接触第一挡板21,因此设置了弧形杆23。弧形杆23相当于延长了第一挡板21的高度。这可以增加破坏管纱3纱线气圈的几率。优选的,弧形杆23呈螺旋形。螺旋形的弧形杆23可延长破坏气圈的高度,又不易对络筒机的部件产生位置干扰。

24.第一挡板21和第二挡板22的有多种结构。第一种,第一挡板21朝向管纱3的一面呈

平面,第二挡板22朝向管纱3的一面的横截面呈v型。第二种,第一挡板21朝向管纱3的一面呈平面,第二挡板22朝向管纱3的一面的横截面呈w型。第三种,第一挡板21朝向管纱3的一面呈平面,第二挡板22朝向管纱3的一面的横截面呈弧形。第四种,第一挡板21朝向管纱3的一面呈v型,第二挡板22朝向管纱3的一面的横截面呈w型。第五种,第一挡板21朝向管纱3的一面呈v型,第二挡板22朝向管纱3的一面的横截面呈弧形。第六种,第一挡板21朝向管纱3的一面呈w型,第二挡板22朝向管纱3的一面的横截面呈弧型。第七种,第一挡板21朝向管纱3的一面和第二挡板22朝向管纱3的一面均呈平面。第八种,第一挡板21朝向管纱3的一面和第二挡板22朝向管纱3的一面的横截面均呈v型、w型或弧形。第一挡板21和第二挡板22的形状并不局限于上述平面、v型、w型和弧形,其余形状也可用于本实用新型装置中。

25.第一挡板21和第二挡板22可与输送轨道12固定连接,也可与输送轨道12不固定连接。作为优选例,第二挡板22和输送轨道12固定连接。第一挡板21与输送轨道边缘通过驱动机构连接,驱动机构和输送轨道边缘固定连接,第一挡板21和驱动机构固定连接。驱动机构用于带动第一挡板21移动,以调整第一挡板21与第二挡板22之间的距离。

26.本实施例中,第一挡板21不固定在输送轨道12边缘,而是通过驱动机构与输送轨道连接,第一挡板21在驱动机构的带动下可来回移动,从而靠近或远离第二挡板22。在不络纱时,移动第一挡板21,使第一挡板21和第二挡板22之间的间隔变大,不影响输送轨道12上管纱的传输;而在络纱时,移动第一挡板21,使第一挡板21和第二挡板22之间的间隔变小,使第一挡板21无限接近于管纱3,从而更好地提高破坏气圈的效果。

27.优选的,驱动机构为伸缩气缸,伸缩气缸与输送轨道12固定连接,伸缩气缸的伸缩杆与第一挡板21连接。本技术实施例采用伸缩气缸带动第一挡板21移动,结构简单,占用空间小,不产生位置干扰。当然,驱动机构还可以采用本领域的其他驱动装置。

28.优选的,第一挡板21的下部设有限位杆,限位杆位于第一挡板21与第二挡板22相对的一侧。工作时,限位杆可与管纱3下部相抵,用于络纱时限制管纱3移动。限位杆与第一挡板21相连,限位杆可随第一挡板21来回移动,从而络纱时对管纱3进行限位,络纱结束后对管纱3进行释放。

29.图2所述的优选实施例的阻尼纱线气圈的装置,包括第一挡板21和第二挡板22,第一挡板21朝向管纱3的一面呈平面,第二挡板22朝向管纱3的一面的横截面呈v型。第二挡板22固定,第一挡板21可移动。第一挡板21的下部设有限位杆,第一挡板21的顶端设有螺旋形的弧形杆23。优选实施例的阻尼纱线气圈的装置的工作过程如下:

30.初始状态时,第一挡板21位于远离第二挡板22的位置。输送轨道12输送管纱。当管纱位于络纱工位时,第二挡板22位于管纱3的一侧。驱动机构带动第一挡板21及限位杆向第二挡板22移动,使得第一挡板21靠近管纱3,并位于管纱3的另一侧。第一挡板21和第二挡板22包围管纱3。同时限位杆与管纱3下部相抵,限制管纱3移动。络纱时,退绕的纱线形成的气圈会撞击到第一挡板21和第二挡板22上,破坏纱线气圈。同时,纱线向上移动时,又会撞击弧形杆,从而纱线气圈被破坏,阻止纱线的快速退绕,保证纱线退绕的速度不会快于纸管卷绕纱线的速度,防止纱线淤积到络筒机上而影响络纱。

31.以上显示和描述了本实用新型的基本原理、主要特征和优点。本领域的技术人员应该了解,本实用新型不受上述具体实施例的限制,上述具体实施例和说明书中的描述只是为了进一步说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用

新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护的范围由权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1