一种贴标机双通道进料装置的制作方法

1.本实用新型属于贴标机技术领域,具体涉及一种贴标机双通道进料装置。

背景技术:

2.贴标机是将成卷的纸标签(纸质或金属箔)粘贴在产品或规定包装上的设备,其种类繁多,从手动、半自动贴标,慢慢发展为高自动化的贴标机。

3.在新型烟草生产过程中,首先将空纸管灌装成烟弹,然后在烟弹的表面卷上一层商商标纸,以提高其美观度,在对烟弹上贴商商标纸时,现有的设备一般包括烟弹供给、商商标纸包裹、新型烟支输出及相应的传动、控制系统,由于结构上的不足,现有的烟弹供给为单烟弹通道,进料口与料斗鼓轮的槽体对应,随着料斗鼓轮的转动,从进料口处获取烟弹,每分钟仅能输送200支烟弹,工作效率低,产能低,不能满足人们的需求;同时现有的设备体积大,结构复杂,占地面积大,生产成本高,负压吸引力弱,烟弹容易脱落的问题,基于此,研究一种低温不燃烧烟贴标机是必要的。

技术实现要素:

4.针对现有设备存在的缺陷和问题,本实用新型提供一种贴标机双通道进料装置,有效的解决了现有设备中存在的在烟弹供给阶段供料数量少,下料能力有限,工作效率低的问题。

5.本实用新型解决其技术问题所采用的方案是:一种贴标机双通道进料装置,包括烟弹输送机、缓存输送管道和下料管道;所述烟弹输送机通过缓存输送管道与下料管道连通;所述下料管道包括前下料通道、后下料通道和分流块;所述前下料通道和后下料通道分别向前侧和向后侧倾斜设置,前下料通道和后下料通道均包括倾斜的引导段、竖直的下料段和底部的膨大段,其中引导段位于上部并与缓冲输送管道的出料口连通,膨大段位于下部并与料斗鼓轮的上部匹配对接;下料段连通引导段和膨大段;所述分流块设置在前下料通道和后下料通道的上部,其两侧设置有将烟弹引导至两侧的导流板。

6.进一步的,所述分流块呈平行四边形结构,其沿竖向设置。

7.进一步的,所述下料管道包括中隔板、内侧板、前护板和后护板,所述中隔板和内侧板交叉固定设置形成前后两独立区域,前护板和后护板分别设置在前后两独立区域处,并形成封闭的前下料通道和后下料通道,所述分流块设置在中隔板的上部。

8.进一步的,所述引导段和膨大段的外侧均设置有检修门,检修门的两侧分别通过合页和锁具设置在下料通道上,检修门上设置有拉手。

9.进一步的,所述膨大段呈中部大,上下两端小的结构,其下部设置有与料斗鼓轮适配的弧形下料口。

10.进一步的,所述前下料通道和后下料通道的倾斜角度在5-10

°

。

11.进一步的,所述前下料通道和后下料通道沿竖向对称设置。

12.本实用新型的有益效果:本实用新型为了提高输料效率,对下料管道的结构进行

改进,设置了双通道,即前下料通道和后下料通道,两通道相互独立,且能够同时独立下料,互不干涉,具体设置时,将前下料通道和后下料通道错位设置,其中一个向前设置,一个向后设置,从而将两个通道的下料口引导至不同区域,即引导至位于同一转轴上,两个料斗鼓轮上,从而形成两个独立的下料通道,下料效率翻倍,增加了下料能力,为后续的高效率工作提供了保障。

13.同时本实用新型在具体实施,下料通道的宽度与烟弹长度适配,烟支长度:45mm,下料通道的宽度为45+5mm,预留出一定的余量,且只能允许一排烟弹输送,避免烟弹之间相互挤压,确保烟弹平滑地喂入料斗鼓轮槽,防止两根烟弹同时喂入料斗鼓轮槽中挤伤烟弹。

14.两下料通道相互独立,且其上部均为倾斜的引导段。并通过竖直的下料段连通膨大段,膨大段的底部设置有圆弧口,并与料斗鼓轮适配,从而为料斗鼓轮提供充足的烟弹。

15.由此,本实用新型结构新颖,设置了双进料通道,双进料通道通过一个进料口,每个进料通道供给一支烟弹,利用双通道实现同时供给两支烟弹,从而提高了整体的输送效率和稳定,无须人为干涉,自动化程度,生产效率高,且整体结构布置紧凑,简化了设备结构,降低了成本,为人们贴标机双通道进料装置。

附图说明

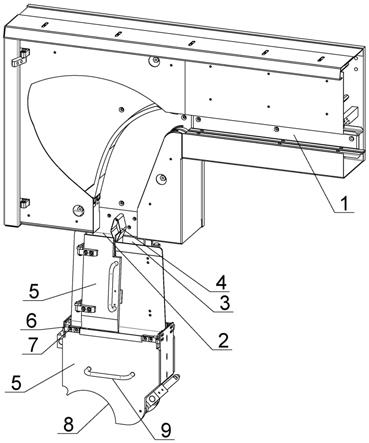

16.图1为本实用新型的结构示意图。

17.图2为图1的正视图。

18.图3为图1的侧视图。

19.图4为图1的上视图。

20.图5为下料通道的结构示意图。

21.图6为图5的侧视图。

22.图7为图5的正视图。

23.图8为图5的俯视图。

24.图中的标号为:1为缓存输送管道,2为前下料通道,3为后下料通道,4为分流块,5为检修门,6为合页,7为固定螺栓,8为下料口,9为拉手,10为中隔板,11为内侧板,12为前护板,13为后护板,14为引导段,15为下料段,16为膨大段。

具体实施方式

25.下面结合附图和实施例对本实用新型进一步说明。

26.实施例1:本实施例旨在提供一种贴标机双通道进料装置,主要用于烟弹的下料输送,针对现有设备中存在的下料速度低的问题,本实施例设置了双通道的下料通道,进而提高下料效率。

27.如图1-4中所示,一种贴标机双通道进料装置,包括烟弹输送机、缓存输送管道1和下料管道;其中烟弹输送机1通过缓存输送管道与下料管道连通;装填好物料的烟弹送入料库,缓存输送管道将烟弹提升至贴标机料斗上部,经过分流传送到内外两排的下料通道内,然后进入烟弹料斗鼓轮,烟弹送入缓存料库有两种形式,烟弹输送机可采用装好的料盘手工放入或由灌装机通过输送装置自动送入。

28.如图1-8中所示,下料管道包括前下料通道2、后下料通道3和分流块;其中前下料

通道2和后下料通道3分别向前侧和向后侧倾斜设置,两者的倾斜角度在5-10

°

,且分别向前和向后倾斜并交叉,使下料口8分别与同轴设置的两个相邻的料斗鼓轮对应,其中前下料通道2的下料口位于前端料斗鼓轮的左侧,后下料通道3的下料口位于后料斗鼓轮的右侧,两者之间相互隔离,且可独立供料,本实施例所输送烟弹为45mm,前下料通道和后下料通道的内径宽度为45+5mm,预留出一定的余量,且只能允许一排烟弹输送,避免烟弹之间相互挤压,确保烟弹平滑地喂入料斗鼓轮槽,防止两根烟弹同时喂入料斗鼓轮槽中挤伤烟弹。

29.进一步的实施时,前下料通道2和后下料通道3沿竖向对称设置,对称结构中,两者下料效率一致,并为同步驱动的两个料斗鼓轮提供同步输送的烟弹,结构更加稳定。

30.在结构上如图5中所示,本实施例中,前下料通道2和后下料通3道均包括倾斜的引导段14、竖直的下料段15和底部的膨大段16,其中引导段14位于上部并与缓冲输送管道的出料口连通,膨大段16位于下部并与料斗鼓轮的上部匹配对接;下料段15连通引导段和膨大段;膨大段呈中部大,上下两端小的结构,其下部设置有与料斗鼓轮适配的弧形下料口8,下料口8与料斗鼓轮适配,为料斗鼓轮提供充足的烟弹。

31.分流块4设置在前下料通道2和后下料通道3的上部,其两侧设置有将烟弹引导至两侧的导流板,分流块呈平行四边形结构,其沿竖向设置,具有分流引导的作用,避免烟弹下落时,损伤烟弹。

32.本实施例设置了双通道,两通道相互独立,且能够独立下料工作,互不干涉,两通道其中一个向前设置,一个向后设置,将烟弹引导至不同区域,即引导至位于同一转轴上的两个料斗鼓轮上,形成两个独立的下料通道,下料效率翻倍,增加了下料能力,为后续的高效率工作提供了保障。

33.实施例2:本实施例与实施例1基本相同,其区别在于:本实施例对下料管道具体结构进一步说明。

34.本实施例中,如图5中所示,下料管道包括中隔板10、内侧板11、前护板12和后护板13,其中,中隔板10和内侧板11交叉固定设置形成前后两独立区域,前护板12和后护板13分别设置在前后两独立区域处,并形成封闭的前下料通道和后下料通道,分流块设置在中隔板的上部。

35.本实施例在固定方面采用焊接固定,前下料通道和后下料通道采用共用材料设置,节省材料,降低了设备自重。

36.实施例3:本实施例与实施例1基本相同,其区别在于:本实施例对进一步在各下料通道上设置检修门5。

37.本实施例中引导段14和膨大段16的外侧均设置有检修门5,检修门5的两侧分别通过合页6和锁具设置在下料通道上,并在检修门5上设置有拉手9。

38.在具体实施时,检修门可以通过固定螺栓7固定在合页6上,从而使检修门可以转动,通过可以通过固定螺栓7直接拆除,便于对检修门的清理维护或者更换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1