移料装置的制作方法

1.本实用新型涉及机械加工技术领域,尤其涉及一种移料装置。

背景技术:

2.目前工件在机械加工时需进行多次加工处理,工件在第一加工位加工完成后,转移至至第二加工位进行二次加工。

3.现有加工设备加工在转换工位时,通过人工转移工件至不同的工位。然而,人工转移工件的工作效率低且转移精度低。

技术实现要素:

4.鉴于上述状况,有必要提供一种移料装置,以解决上述人工转移工件的工作效率低及转移精度低的技术问题。

5.本技术实施例提供一种移料装置,用于将工件从第一加工位移至第二加工位,包括:

6.取料组件,用于从所述第一加工位夹取所述工件并带动所述工件移动;

7.定位组件,包括固定件、承载件及定位件,所述承载件连接于所述固定件的一侧且具有一用于放置所述工件的放料位,所述定位件移动地设于所述固定件上,用于与所述承载件配合以固定所述工件,所述取料组件可带动所述工件移至所述放料位;

8.旋转组件,包括连接件及转动件,所述连接件连接于所述固定件且具有一上料位,所述转动件转动地连接于所述连接件,用于带动所述连接件转动,以使所述工件移至所述上料位;及

9.上料组件,用于将所述工件从所述上料位移至所述第二加工位。

10.在一些实施例中,所述取料组件包括:

11.取料件,用于夹取所述工件,

12.第一移载件,连接于所述取料件,以带动所述取料件从所述第一加工位移至所述放料位。

13.在一些实施例中,所述上料组件包括:

14.上料件,用于吸取所述工件,

15.第二移载件,连接于所述上料件,以带动所述上料件从所述上料位移至所述第二加工位。

16.在一些实施例中,所述第一移载件包括:

17.第一移载部及第二移载部,所述第一移载部可移动地连接于所述第二移载部,以带动所述第二移载部沿第一方向移动,所述第二移载部可移动地连接于所述取料件,以带动所述取料件沿第二方向移动,所述第一方向垂直于所述第二方向。

18.在一些实施例中,所述第二移载件包括:

19.第三移载部及第四移载部,所述第三移载部可移动地连接于所述第四移载部,以

带动所述第四移载部沿所述第一方向移动,所述第四移载部可移动地连接于所述上料件,以带动所述上料件沿所述第二方向移动。

20.在一些实施例中,所述取料件包括:

21.夹持固定部,包括第一侧及与所述第一侧相对应的第二侧,所述第一侧连接于所述第二移载部;

22.夹持连接部,连接于所述第二侧;

23.夹持活动部,可移动地连接于所述夹持连接部且与所述夹持固定部相对设置;

24.夹持驱动部,连接于所述夹持活动部,用于带动所述夹持活动部朝向所述夹持固定部移动,以夹持所述工件。

25.在一些实施例中,所述上料件包括:

26.上料固定部,固定连接于所述第四移载部,

27.上料部,可转动地设于所述上料固定部的一侧,用于吸取所述工件。

28.在一些实施例中,所述上料件还包括:

29.上料连接部,连接于所述上料部,

30.移动部,可移动地设于所述上料固定部上,且活动连接于所述上料连接部,

31.移动驱动部,连接于所移动部,所述移动驱动部用于带动所述移动部沿第三方向移动,以使上料连接部带动所述上料部转动,从而使所述工件准确移至所述第二加工位,所述第三方向垂直于所述第一方向及所述第二方向。

32.在一些实施例中,所述定位件包括:

33.定位部,移动地设于所述固定件上且与所述承载件相对设置,

34.定位驱动部,连接于所述定位部,用于带动所述定位部朝向所述承载件移动,以固定所述工件。

35.在一些实施例中,所述转动件包括:

36.转动部,连接于所述连接件,

37.传动部,可移动地设于所述转动部的一侧,且转动连接于所述转动部,

38.传动驱动部,连接于所述传动部,用于带动所述传动部沿所述第一方向移动,以使所述转动部带动所述连接件转动。

39.上述的取料组件带动工件从第一加工位移至放料位,定位件朝向承载件移动以固定工件,转动件带动连接件转动以使工件移至上料位,上料组件将工件从上料位移至第二加工位。相对于现有技术,本技术将工件从第一加工位准确转移至第二加工位,提高了移料装置的工作效率及转移精度。

附图说明

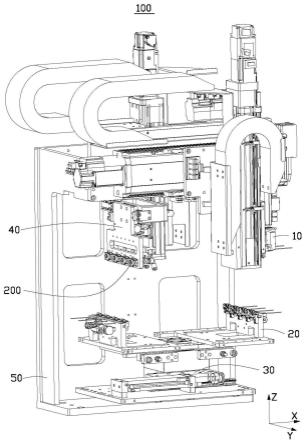

40.图1为本技术实施例提供的移料装置的立体结构示意图。

41.图2为图1所示的取料组件的立体结构示意图。

42.图3为图2所示的取料组件的ⅲ位置的局部放大图。

43.图4为图1所示的定位组件和旋转组件的立体结构示意图。

44.图5为图4所示的定位组件的立体结构示意图。

45.图6为图5所示的定位组件的另一角度的立体结构示意图。

46.图7为图4所示的旋转组件的立体结构示意图。

47.图8为图1所示的移料装置的另一角度的立体结构示意图。

48.图9为图1所示的上料件的立体结构示意图。

49.图10为图9所示的上料件的另一角度的立体结构示意图。

50.图11为图8所示的移料装置的

ⅺ

位置的局部放大图。

51.主要元件符号说明

52.移料装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

53.取料组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

54.取料件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

55.夹持固定部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111

56.夹持固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1111

57.第一侧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1111a

58.第二侧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1111b

59.夹持手爪

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1112

60.夹持活动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

61.夹持活动板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1121

62.夹持块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1122

63.夹持连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113

64.夹持驱动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114

65.第一传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

115

66.第一移载件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

67.第一移载部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

68.第二移载部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

69.定位组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

70.固定件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

71.承载件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

72.放料位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221

73.定位件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

74.定位部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

231

75.定位连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

232

76.定位驱动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

233

77.定位固定块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

234

78.弹性部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

235

79.第二传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

80.旋转组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

81.连接件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

82.旋转平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

311

83.连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

312

84.上料位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

313

85.第一旋转限位部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

314

86.第二旋转限位部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

315

87.转动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

88.转动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

321

89.齿轮结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3211

90.轴承

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3212

91.传动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

322

92.齿槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3221

93.传动驱动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

323

94.承载平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

324

95.第一滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3241

96.限位件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

97.第一限位部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

331

98.第二限位部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

332

99.第一缓冲件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

333

100.第二缓冲件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

334

101.第一限位板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

335

102.第二限位板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

336

103.上料组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

104.上料件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

105.上料固定部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

411

106.上料部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

412

107.上料连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

413

108.滑槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4131

109.移动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

414

110.移动板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4141

111.移动块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4142

112.连接杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4143

113.移动驱动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

415

114.第三限位部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

416

115.第二移载件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

116.第三移载部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

421

117.第四移载部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

422

118.第五移载部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

423

119.移载连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4231

120.移载驱动部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4232

121.第四限位部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

424

122.第三缓冲件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

425

123.机架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

124.工件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

具体实施方式

125.下面详细描述本技术的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

126.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

127.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

128.在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度小于第二特征。

129.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

130.本技术实施提出一种移料装置,用于将工件从第一加工位移至第二加工位,包括:

131.取料组件,用于从所述第一加工位夹取所述工件并带动所述工件移动;

132.定位组件,包括固定件、承载件及定位件,所述承载件连接于所述固定件的一侧且具有一用于放置所述工件的放料位,所述定位件移动地设于所述固定件上,用于与所述承载件配合以固定所述工件,所述取料组件可带动所述工件移至所述放料位;

133.旋转组件,包括连接件及转动件,所述连接件连接于所述固定件且具有一上料位,所述转动件转动地连接于所述连接件,用于带动所述连接件转动,以使所述工件移至所述上料位;及

134.上料组件,用于将所述工件从所述上料位移至所述第二加工位。

135.本技术将工件从第一加工位准确转移至第二加工位,提高了移料装置的工作效率及转移精度。

136.以下将结合附图对本技术的一些实施方式作详细说明。

137.请参阅图1,本技术提供一种移料装置100,用于将工件200从第一加工位移至第二加工位。移料装置100包括取料组件10、定位组件20、旋转组件30、上料组件40和机架50。

138.请参阅图2,取料组件10用于从第一加工位夹取工件200,并带动工件200移至定位组件20。

139.取料组件10包括取料件11和第一移载件12。取料件11可移动地设于机架50的一侧,用于夹取位于第一加工位的工件200。第一移载件12分别连接于机架50和取料件11,第一移载件12用于带动已取料的取料件11移动,使得工件200从第一加工位移至定位组件20。

140.具体地,请参阅图3,取料件11包括夹持固定部111、夹持活动部112、夹持连接部113和夹持驱动部114。夹持固定部111包括夹持固定板1111和多个夹持手爪1112。夹持固定板1111包括相对设置的第一侧1111a和第二侧1111b,夹持固定板1111的第一侧1111a连接于第一移载件12,以使第一移载件12带动取料件11移动。多个夹持手爪1112连接于夹持固定板1111的下方且间隔排布,以使夹持固定板1111同步带动多个夹持手爪1112移动。其中,工件200具有一收容腔(图未示),夹持手爪1112的形状与工件200的收容腔相适配,第一移载件12通过夹持固定板1111带动夹持手爪1112移动,使得夹持手爪1112移至收容腔内,并将工件200固定至夹持手爪1112上。

141.夹持活动部112包括夹持活动板1121和多个夹持块1122。夹持活动板1121可移动地设于夹持固定板1111的第二侧1111b,多个夹持块1122连接于夹持活动板1121的下方,且与夹持手爪1112相对应。当夹持手爪1112固定工件200时,夹持活动板1121带动夹持块1122朝向夹持手爪1112移动,并与夹持手爪1112相配合,分别抵接于工件200的相对两侧,使得取料件11稳定夹持工件200。

142.夹持连接部113穿设于夹持活动板1121,且连接于夹持固定板1111,用以限制夹持活动板1121的移动距离。夹持驱动部114连接于夹持活动板1121背离夹持固定板1111的侧面,且连接于夹持活动板1121,夹持驱动部114用于带动夹持活动板1121朝向夹持固定板1111移动,使得夹持手爪1112和夹持块1122分别夹持于工件200的相对两侧,从而稳定夹持工件200。在本实施例中,夹持驱动部114为气缸。在本实施例中,夹持手爪1112和夹持块1122的数量为四个,也可为五个,六个等。

143.在一些实施例中,取料件11还包括多个第一传感器115,第一传感器115连接于夹持块1122,用于检测取料件11是否夹持工件200。

144.请再次参阅图2,第一移载件12包括第一移载部121及第二移载部122。第一移载部121的一端可移动地连接于第二移载部122,第一移载部121的另一端连接于机架50,以带动第二移载部122沿第一方向移动。第二移载部122可移动地连接于取料件11,以带动取料件11沿第二方向移动。第一移载部121和第二移载部122相配合,用以带动取料件11在第一加工位和定位组件20之间运动。在本实施例中,第一方向垂直于第二方向,第一方向为x轴方向,第二方向为z轴方向。

145.请参阅图4和图5,定位组件20包括固定件21、多个承载件22及定位件23。固定件21

大致为板状,多个承载件22间隔排布且均连接于固定件21的一侧,并具有一用于放置工件200的放料位221,承载件22的形状与工件200的形状相适配,使得承载件22稳定承载工件200。定位件23可移动地设于固定件21上,且与承载件22相对设置。第一移载件12带动已取料的取料件11移至放料位221,并将工件200放置于承载件22上,定位件23朝向放置于承载件22上的工件200移动,与承载件22配合分别夹持于工件200的相对两侧,以固定工件200于承载件22的放料位221。

146.具体地,请同时参阅图5和图6,定位件23包括多个定位部231、定位连接部232和定位驱动部233。多个定位部231可移动地设于固定件21的侧面,且间隔排布,每个定位部231均对应一承载件22,定位部231朝向承载件22移动以夹持位于承载件22上的工件200。固定件21靠近承载件22的表面开设有一凹槽(图未示),定位连接部232可移动地设于凹槽内,定位连接部232大致为长条状,定位连接部232连接于多个定位部231,用以同步带动多个定位部231朝向相对应的承载件22移动。定位驱动部233设于固定件21背离承载件22的一侧面,且连接于定位连接部232,用于通过定位连接部232带动多个定位部231朝向承载件22移动,从而将工件200固定于放料位221。

147.在本实施例中,定位件23还包括多个定位固定块234和弹性部235。定位固定块234设于定位部231背离承载件22的侧面,且连接于固定件21,每个定位固定块234均对应一定位部231。弹性部235的两端分别抵接于定位部231和定位固定块234,用以缓冲定位部231夹持工件200的冲击力,避免损伤工件200。

148.在一些实施例中,定位组件20还包括多个第二传感器24,多个第二传感器24分别连接相对应的承载件22,以检测定位组件20是否定位工件200。

149.请参阅图4和图7,旋转组件30包括连接件31及转动件32。

150.连接件31大致为板状,连接件31包括旋转平台311和两个连接部312,且具有一上料位313。旋转平台311连接于转动件32,两个连接部312间隔排布于旋转平台311的上表面,且连接于旋转平台311。在本实施例中,定位组件20的数量为两个,每个连接部312连接于相对应的定位组件20。转动件32通过连接件31带动一定位组件20转动至上料位313进行上料,另一定位组件20转动至取料组件10的下方进行放料,两个定位组件20相互配合,提高了移料装置100的工作效率。

151.转动件32包括转动部321、传动部322、传动驱动部323和承载平台324。转动部321可转动地设于旋转平台311的下方,且连接于旋转平台311,用于通过旋转平台311带动工件200转动至上料位313。传动部322可移动地设于转动部321的一侧,且传动部322朝向转动部321的侧面排布有多个齿槽3221。转动部321还具有一齿轮结构3211和轴承3212,齿轮结构3211设于转动部321背离连接件31的端部,且与传动部322相对设置。齿轮结构3211的齿形结构与齿槽3221的齿形结构相同,使得齿轮结构3211与齿槽3221相啮合,以使转动部321转动连接于传动部322。轴承3212套设于转动部321,用以减小转动部321转动时的摩擦力。传动驱动部323连接于传动部322,承载平台324靠近传动部322的侧面设有一第一滑轨3241,第一滑轨3241沿第一方向延伸,第一滑轨3241滑动连接于传动部322,传动驱动部323用于带动传动部322通过第一滑轨3241沿第一方向移动,以使转动部321带动连接件31转动,从而使工件200移至上料位313。

152.在一些实施例中,旋转组件30还包括限位件33,限位件33包括第一限位部331、第

二限位部332、第一缓冲件333、第二缓冲件334、第一限位板335和第二限位板336。第一限位板335和第二限位板336间隔排布旋转平台311的一侧。第一限位部331和第一缓冲件333间隔排布于第一限位板335靠近旋转平台311的侧面,第二限位部332和第二缓冲件334间隔排布于第二限位板336靠近旋转平台311的侧面。连接件31还包括第一旋转限位部314和第二旋转限位部315,第一旋转限位部314和第二旋转限位部315间隔排布于旋转平台311的下方,且连接于旋转平台311。当转动件32带动旋转平台311转动至上料位313时,第一旋转限位部314抵接于第一限位部331和第一缓冲件333,以使工件200准确移至上料位313,当转动件32带动旋转平台311复位时,第二旋转限位部315抵接于第二限位部332和第二缓冲件334,以使取料件11准确将工件200移至放料位221。

153.请参阅图8,上料组件40用于将工件200从上料位313移至第二加工位。上料组件40包括上料件41和第二移载件42。上料件41可移动地设于机架50靠近上料位313的一侧,用于吸取位于上料位313的工件200。第二移载件42的两端分别连接于上料件41和机架50,第二移载件42用于带动已取料的上料件41从上料位313移至第二加工位。

154.请参阅图9,上料件41包括上料固定部411和上料部412。上料固定部411大致为板状,且固定连接于第二移载件42。上料部412可转动地设于上料固定部411的一侧,用于吸取工件200。第二移载件42通过上料固定部411带动上料部412移至上料位313,使得上料部412吸取位于上料位313的工件200。在本实施例中,上料部412为真空吸盘,且上料部412的数量为四个,与承载件22的数量相等。

155.由于第二加工位上的加工装置上(图未示)放置工件200的位置与上料部412吸附工件200的位置不同,需对上料部412所吸附的工件200进行位置调整。请参阅图10,上料件41还包括四个上料连接部413、移动部414和移动驱动部415。四个上料连接部413均设于上料固定部411背离上料部412的侧面,且连接于对应的上料部412。移动部414可移动地设于上料固定部411背离上料部412的侧面,且活动连接于上料连接部413。移动驱动部415连接于移动部414,移动驱动部415用于带动移动部414沿第三方向移动,以使上料连接部413带动上料部412转动,从而使上料部412所吸附的工件200准确移至第二加工位。在本实施例中,第三方向垂直于第一方向及第二方向,第三方向为y轴方向。

156.具体地,移动部414包括移动板4141、四个移动块4142和四个连接杆4143,上料固定部411背离上料部412的侧面开设有第二滑轨(图未示),第二滑轨沿第三方向延伸,移动板4141通过第二滑轨滑动连接于上料固定部411。四个移动块4142间隔排布于移动板4141的下方,每个移动块4142背离移动板4141的一侧设有一凹陷结构(图未示),上料连接部413的部分位于凹陷结构内。每个连接杆4143穿设于相对应的移动块4142,上料连接部413与连接杆4143的相对位置设有一滑槽4131,连接杆4143穿过凹陷结构和滑槽4131,使得上料连接部413活动连接于移动块4142。移动驱动部415带动移动板4141通过第二滑轨沿第三方向移动,并同步带动四个移动块4142移动,从而使移动块4142通过滑槽4131带动上料连接部413转动。

157.在一些实施例中,上料件41还包括第三限位部416,第三限位部416大致为块状,第三限位部416设于上料固定部411靠近上料部412的位置,当上料部412带动工件200转动至预设位置时,上料部412抵接于第三限位部416,以使上料部412准确转动至预设位置。

158.请参阅图8,第二移载件42包括第三移载部421及第四移载部422。第三移载部421

的一端可移动地连接于第四移载部422,第三移载部421的另一端连接于机架50,以带动第四移载部422沿第一方向移动。第四移载部422可移动地连接于上料件41,以带动上料件41沿第二方向移动。第三移载部421和第四移载部422,用以带动上料件41在上料位313和第二加工位之间运动。

159.请参阅图11,在本实施例中,第二移载件42还包括第五移载部423,第五移载部423包括移载连接部4231和移载驱动部4232。移载连接部4231的一端滑动连接于第四移载部422,移载连接部4231的另一端连接于上料固定部411。移载驱动部4232连接于移载连接部4231,用于通过移载连接部4231带动工件200沿第三方向移动。

160.在一些实施例中,第二移载件42还包括两个第四限位部424和两个第三缓冲件425。两个第四限位部424分别设于上料固定部411的相对两侧,且连接于第四移载部422,以限制上料固定部411在第三方向上的移动距离。两个第三缓冲件425也分别设于上料固定部411的相对两侧,且连接于第四移载部422,并与第四限位部424间隔排布,以缓冲上料固定部411在第三方向上的移动时的冲击力。

161.本技术实施例的工作过程为:夹持驱动部114用于带动夹持活动板1121朝向夹持固定板1111移动,使得夹持手爪1112和夹持块1122分别夹持于工件200的相对两侧,从而在第一加工位稳定夹持工件200;第一移载部121带动第二移载部122沿第一方向移动,第二移载部122带动取料件11沿第二方向移动至放料位221,并将工件200放置于承载件22上;定位驱动部233驱动定位部231朝向承载件22移动,将工件200固定于承载件22的放料位221;传动驱动部323带动传动部322通过第一滑轨3241沿第一方向移动,以使转动部321带动连接件31转动,从而使工件200移至上料位313;上料部412在上料位313吸取工件200,移动驱动部415带动移动部414沿第三方向移动,以使上料连接部413带动上料部412转动至预设位置;第三移载部421带动第四移载部422沿第一方向移动,第四移载部422带动上料件41沿第二方向移动至第二加工位,并将工件200放置于第二加工位。

162.上述的取料组件10带动工件200从第一加工位移至放料位221,定位件23朝向承载件22移动以固定工件200,转动件32带动连接件31转动以使工件200移至上料位313,上料组件40将工件200从上料位313移至第二加工位。本技术将工件200从第一加工位准确转移至第二加工位,提高了移料装置100的工作效率及转移精度。

163.以上已经出于说明的目的给出了本实用新型各种实施例的描述,但并不意图是穷举的或将本实用新型限制为所公开的形式。在不脱离本实用新型的范围和精神的情况下,许多修改和变化对于本领域普通技术人员将是显而易见的。选择和描述实施例是为了最好地解释本实用新型的原理和实际应用,并使本领域的其他普通技术人员能够理解本实用新型的各种实施例,这些实施例具有各种适合于预期的特定用途的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1