一种亚克力板浇铸模具自动锁紧灌装生产线的制作方法

1.本实用新型涉及亚克力板浇铸设备技术领域,尤其涉及一种亚克力板浇铸模具自动锁紧灌装生产线。

背景技术:

2.亚克力板具有质轻、价廉、易于成型等优点,主要用于雕刻、装饰以及工艺品制作等。亚克力板的成型方法有浇铸、射出成型、机械加工、热成型等。本发明主要研究的是通过浇铸的方法制备亚克力板材。

3.在建筑方面,亚克力板主要应用于采光体、屋顶、棚顶、楼梯和室内墙壁护板等方面。亚克力板在高速公路和高级道路的照明灯罩和汽车灯具方面的应用也相当快。随着大城市饭店、宾馆和高级住宅的兴建,采光体发展迅速,亚克力板制成的采光体具有整体结构强度高、自重轻、透光率高和安全性能好等特点,与无机玻璃采光装置相比,具有很大的优越性。这种板材的特点是小批量加工,在颜色体系和表面纹理效果方面有无法比拟的灵活性,且产品规格齐全,适用于各种特殊用途,但制造亚克力浇铸板需要特定的浇铸模具,传统的浇铸模具工具占比较大,程序繁琐,各工序皆需要大量人工参与,效率低,成本高。

技术实现要素:

4.综上所述,为克服现有技术的不足,本实用新型提供一种亚克力板浇铸模具自动锁紧灌装生产线。

5.为实现上述目的,本实用新型提供了如下技术方案:一种亚克力板浇铸模具自动锁紧灌装生产线,包括机台,所述机台包括盖板工位、第一锁紧工位和灌装工位,所述盖板工位和第一锁紧工位呈直线设置,所述灌装工位设置于所述第一锁紧工位的一侧,所述盖板工位的下方设置有用于盖板工位和第一锁紧工位之间送料的送料装置,所述第一锁紧工位与灌装工位的上方设置有滑动吸取装置,所述第一锁紧工位相对所述盖板工位的另一端设置有用于为叠加的模具上夹具的第一上料装置,所述第一锁紧工位上方设置有用于将夹具锁紧的第一锁紧装置,所述灌装工位的下方设置有翻转装置,所述灌装工位对应所述盖板工位的一端的斜上方设置有灌装装置,所述灌装工位相对所述第一锁紧工位的另一侧设置有用于将灌装口上夹具的第二上料装置,所述灌装工位相对所述灌装装置的另一端设置有第二锁紧装置。

6.通过采用上述技术方案,设置第一上料装置、第一锁紧装置、翻转装置、灌装装置、第二上料装置和第二锁紧装置,替代原本需要人工进行模具锁紧的工作,不易错漏锁紧夹具,同时各部位锁紧更加均匀稳定,从而提高亚克力板的生产成形质量,同时全程机械化、自动化生产,生产效率高。

7.本实用新型进一步设置:所述夹具上一侧设置有上、下夹部,所述夹具另一侧设置有定位孔,所述夹部之间形成夹口,所述夹部上设置有多个安装部,所述安装部连接设置有用于压紧夹口的旋紧件,所述第一锁紧工位设置有用于放置盖好盖板的模具的凸台,所述

凸台的长宽小于模具的长宽,所述凸台的高度与夹部的厚度相适配。

8.通过采用上述技术方案,设置一体化夹具,相较于原来单个的夹具,便于安装,同时旋紧件间距固定,模具各边缘夹紧均匀,稳定性高;通过第一锁紧装置将各旋紧件进行拧紧,全程通过机械自动化操作,无需人工劳动,生产效率提高;设置凸台,便于模具各边的进行夹角的安装,更加方便。

9.本实用新型进一步设置:所述夹具分为侧边夹具和端面夹具,所述第一锁紧工位相对盖板工位的另一端设置有用于端面夹具上料的第三上料工位,所述第一上料装置包括用于传输端面夹具的第一输送机构和用于输送侧边夹具的第二输送机构,所述第一输送机构包括设置于所述机台上的推料组件和设置于机台下方的输送组件,所述第三上料工位下方设置有用于将输送组件上的端面夹具移动至第三上料工位的上料机构,所述推料组件设置于所述第三上料工位相对所述第一锁紧工位的另一端,所述第二输送机构分别设置于所述第三上料工位的两侧。

10.通过采用上述技术方案,上料机构将输送组件上的端面夹具移动至第三上料工位,然后推料组件将第三上料工位的端面夹具向第一锁紧工位推动,使夹具沿机台插入模具的端部,同时输送侧边夹具的第二输送机构设置于第三上料工位的两侧,优化空间设置,全程操作简单、快捷,安装效率高,同时输送组件设置于机台下方,充分利用空间,降低生产线占地面积。

11.本实用新型进一步设置:所述第一锁紧装置包括壳体、控制组件、驱动组件和多个与所述旋紧件相适配的转动旋紧器,所述转动旋紧器包括旋转头和旋转轴,所述旋转头设置于壳体下方,所述旋转轴穿过壳体与壳体内的驱动组件传动连接,所述驱动组件与控制组件电连接,所述壳体设置于升降机构上。

12.通过采用上述技术方案,自动化锁紧,效率高,减少人力,降低成本,同时控制组件控制转动旋紧器的转动,旋紧的力度统一、均匀,不易错漏,模具各处受力均匀,模具连接紧密、稳定,成品质量高,运行稳定,合格率高。

13.本实用新型进一步设置:所述第一锁紧工位与第三上料工位之间设置有活动架,所述第一升降组件设置于活动架上,所述第二输送机构之间设置有用于驱动活动架在第一锁紧工位与第三上料工位上方来回移动的驱动机构。

14.通过采用上述技术方案,驱动机构驱动活动架移动至第一锁紧工位时,第一升降组件控制第一锁紧装置下移进行锁紧,当完成锁紧后,第一升降组件控制第一锁紧装置上移,然后驱动机构驱动活动架回退至第三上料工位上方时,滑动吸取装置将第一锁紧工位上完成三边锁紧的模具整体移动至灌装工位的上方,全程自动化操作,简单省力高效;同时驱动机构设置于第二输送机构之间,充分利用空间,大大减少生产线的占地空间。

15.本实用新型进一步设置:所述活动架两侧皆设置有用于将侧边夹具从第二输送机构移动至第一锁紧工位的移料组件,所述移料组件包括气缸和与所述定位孔相适配的顶杆。

16.通过采用上述技术方案,活动架位于第三上料工位上方时,移料组件推动顶杆插入侧边夹具的定位孔,然后活动架随着驱动机构的推动移动至第一锁紧工位上方,此时移料组件随活动架移动至第一锁紧工位两侧,移动组件通过顶杆带动侧边夹具滑动插入模具的两侧,当模具的侧边夹具和端面夹具完成安装后,升降机构控制第一锁紧装置下移进行

锁紧,全程自动化操作,安装精准省力,效率高。

17.本实用新型进一步设置:所述翻转装置包括安装架和翻转架,所述翻转架相对所述盖板工位的另一端和安装架铰连接,所述安装架和翻转架之间设置有驱动翻转架转动的第二驱动机构,所述安装架一侧设置有用于感应翻转架转动角度的感应机构,所述感应机构与第二驱动机构电连接。

18.通过采用上述技术方案,设置感应装置控制翻转架转动角度,当滑动吸取装置将第一锁紧工位上完成三边锁紧的模具移动至翻转架上后,第二驱动机构带动翻转架转动,依次进行灌装和上端锁紧,全程自动化设置,效率高。

19.本实用新型进一步设置:所述感应机构包括设置于安装架上的转动角度板和设置于翻转架的铰接轴上的感应件,所述转动角度板上设置有用于感应翻转架位于水平状态的第一感应器、用于感应翻转架位于倾斜状态的第二感应器和用于感应翻转架位于竖直状态的第三感应器,当翻转架转动指定位置时,感应件尖端与对应的感应器相对设置。

20.通过采用上述技术方案,第二驱动机构带动翻转架转动至倾斜状态,当翻转架上的感应件尖端对准第二感应器时,第二驱动机构停止转动翻转架,此时模具的灌装口与灌装装置相对设置,完成灌装后,第二驱动机构带动翻转架转动至竖直状态,此时翻转架上的感应件尖端对准第三感应器,第二驱动机构停止转动翻转架,模具等待上端的灌装口进行锁紧,完成锁紧后,第二驱动机构带动翻转架翻转复位至水平状态,此时翻转架上的感应件尖端对准第二感应器,第二驱动机构停止转动翻转架。

21.本实用新型进一步设置:所述第二上料装置包括设置于翻转装置相对所述盖板工位的另一端的送料机构和设置于翻转装置相对所述第一锁紧工位的另一侧的上料机构,所述上料机构包括用于夹取端面夹具的夹取组件、用于控制夹取机构上下移动的第二升降组件和安装座,所述夹取组件设置于第二升降组件上,所述第二升降组件设置于安装座上,所述安装座设置于滑动轨道上,所述滑动轨道设置于送料机构与翻转工位之间。

22.通过采用上述技术方案,夹取组件夹取上料机构上的端面夹具,然后第二升降组件带动夹取组件上移至竖直状态的翻转架上方,然后安装座沿滑动轨道滑动至翻转架的一侧,夹取机构将端面夹具安装于模具的上端面,然后第二锁紧装置进行锁紧,全程自动化操作,简单方便,效率高,无需人力参与,减少人力成本。

23.本实用新型进一步设置:所述灌装装置包括设置于所述机台上方的机架上的蓄液罐和设置于机架下的灌装机构,所述灌装机构包括设置于机架下方的三角架、活动设置的送液组件和用于驱动送液组件移动的驱动组件,所述送液组件与灌装机构通过软管连接,所述驱动组件设置于三角架上,所述驱动组件包括移动推杆,所述移动推杆端部设置有用于安装送液组件的安装件。

24.通过采用上述技术方案,将送液组件安装于安装件上,然后通过驱动组件控制送液组件的前后上下移动,使得操作更加方便,简单,灌装效率高。

25.下面结合附图及实施例描述本实用新型具体实施方式。

附图说明

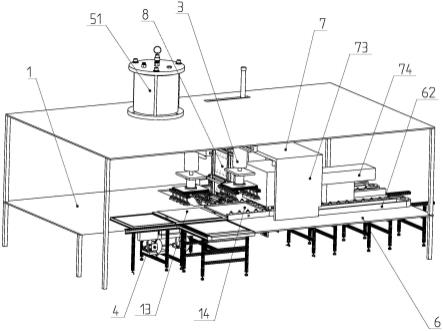

26.图1为本实用新型实施例结构立体图;

27.图2为本实用新型实施例局部结构放大图;

28.图3为本实用新型实施例结构后视图;

29.图4为图3的a部结构放大图;

30.图5为本实用新型实施例活动架的立体图;

31.图6为本实用新型实施例局部结构俯视图;

32.图7为本实用新型实施例主视角度局部结构放大图;

33.附图标记:1.机台,13.盖板工位,14.第一锁紧工位,141.凸台,15.灌装工位,19.第三上料工位,3.滑动吸取装置,4.送料装置,5.灌装装置,51.蓄液罐,52.灌装机构,521.三角架,522.送液组件,523.驱动组件,5231.移动推杆,5232.安装件,6.第一上料装置,61.第一输送机构,611.推料组件,612.输送组件,613.上料机构,62.第二输送机构,7.第一锁紧装置,71.壳体,72.转动旋紧器,73.活动架,731.升降机构,732.移料组件,7321.气缸,7322.顶杆,74.驱动机构,8.翻转装置,81.安装架,82.翻转架,83.第二驱动机构,84.感应机构,841.转动角度板,842.感应件,843.第一感应器,844.第二感应器,845.第三感应器,9.第二上料装置,91.送料机构,92.上料机构,921.夹取组件,922.第二升降组件,923.安装座,924.滑动轨道。

具体实施方式

34.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以个据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

35.参见附图1-7,本实施例公开的一种亚克力板浇铸模具自动锁紧灌装生产线,包括机台1,所述机台1包括盖板工位13、第一锁紧工位14和灌装工位15,所述盖板工位13和第一锁紧工位14呈直线设置,所述灌装工位15设置于所述第一锁紧工位14的一侧,所述盖板工位13的下方设置有用于盖板工位13和第一锁紧工位14之间送料的送料装置4,所述第一锁紧工位14与灌装工位15的上方设置有滑动吸取装置3,所述第一锁紧工位14相对所述盖板工位13的另一端设置有用于为叠加的模具上夹具的第一上料装置6,所述第一锁紧工位14上方设置有用于将夹具锁紧的第一锁紧装置7,所述灌装工位15的下方设置有翻转装置8,所述灌装工位15对应所述盖板工位13的一端的斜上方设置有灌装装置5,所述灌装工位15相对所述第一锁紧工位14的另一侧设置有用于将灌装口上夹具的第二上料装置9,所述灌装工位15相对所述灌装装置5的另一端设置有第二锁紧装置。

36.本实施例进一步设置:所述夹具上一侧设置有上、下夹部,所述夹具另一侧设置有定位孔,所述夹部之间形成夹口,所述夹部上设置有多个安装部,所述安装部连接设置有用于压紧夹口的旋紧件,所述第一锁紧工位14设置有用于放置盖好盖板的模具的凸台141,所述凸台141的长宽小于模具的长宽,所述凸台141的高度与夹部的厚度相适配。

37.本实施例进一步设置:所述夹具分为侧边夹具和端面夹具,所述第一锁紧工位14相对盖板工位13的另一端设置有用于端面夹具上料的第三上料工位19,所述第一上料装置6包括用于传输端面夹具的第一输送机构61和用于输送侧边夹具的第二输送机构62,所述第一输送机构61包括设置于所述机台1上的推料组件611和设置于机台1下方的输送组件612,所述第三上料工位19下方设置有用于将输送组件612上的端面夹具移动至第三上料工位19的上料机构613,所述推料组件611设置于所述第三上料工位19相对所述第一锁紧工位

14的另一端,所述第二输送机构62分别设置于所述第三上料工位19的两侧。

38.本实施例进一步设置:所述第一锁紧装置7包括壳体71、控制组件、第三驱动组件523和多个与所述旋紧件相适配的转动旋紧器72,所述转动旋紧器72包括旋转头和旋转轴,所述旋转头设置于壳体71下方,所述旋转轴穿过壳体71与壳体71内的驱动组件523传动连接,所述第三驱动组件523与控制组件电连接,所述壳体71设置于升降机构731上。

39.本实施例进一步设置:所述第一锁紧工位14与第三上料工位19之间设置有活动架73,所述第一升降组件设置于活动架73上,所述第二输送机构62之间设置有用于驱动活动架73在第一锁紧工位14与第三上料工位19上方来回移动的驱动机构74。

40.本实施例进一步设置:所述活动架73两侧皆设置有用于将侧边夹具从第二输送机构62移动至第一锁紧工位14的移料组件732,所述移料组件732包括气缸7321和与所述定位孔相适配的顶杆7322。

41.本实施例进一步设置:所述翻转装置8包括安装架81和翻转架82,所述翻转架82相对所述盖板工位13的另一端和安装架81铰连接,所述安装架81和翻转架82之间设置有驱动翻转架82转动的第二驱动机构8374,所述安装架81一侧设置有用于感应翻转架82转动角度的感应机构84,所述感应机构84与第二驱动机构8374电连接。

42.本实施例进一步设置:所述感应机构84包括设置于安装架81上的转动角度板841和设置于翻转架82的铰接轴上的感应件842,所述转动角度板841上设置有用于感应翻转架82位于水平状态的第一感应器843、用于感应翻转架82位于倾斜状态的第二感应器844和用于感应翻转架82位于竖直状态的第三感应器845,当翻转架82转动指定位置时,感应件842尖端与对应的感应器相对设置。

43.本实施例进一步设置:所述第二上料装置9包括设置于翻转装置8相对所述盖板工位13的另一端的送料机构91和设置于翻转装置8相对所述第一锁紧工位14的另一侧的上料机构92,所述上料机构92包括用于夹取端面夹具的夹取组件921、用于控制夹取机构上下移动的第二升降组件922和安装座923,所述夹取组件921设置于第二升降组件922上,所述第二升降组件922设置于安装座923上,所述安装座923设置于滑动轨道924上,所述滑动轨道924设置于送料机构91与翻转工位之间。

44.本实施例进一步设置:所述灌装装置5包括设置于所述机台1上方的机架上的蓄液罐51和设置于机架下的灌装机构52,所述灌装机构52包括设置于机架下方的三角架521、活动设置的送液组件522和用于驱动送液组件522移动的驱动组件523,所述送液组件522与灌装机构52通过软管连接,所述驱动组件523设置于三角架521上,所述驱动组件523包括移动推杆5231,所述移动推杆5231端部设置有用于安装送液组件522的安装件5232。

45.上述的“之间”并不仅仅指方位、位置之间,还包括指不同零件的相互作用之间的意思,上述的“上、下”只是相对描述,便于描述和理解,不排除使用其它可能性。

46.尽管本文较多地使用了机台1,盖板工位13,第一锁紧工位14,凸台141,灌装工位15,第三上料工位19,滑动吸取装置3,送料装置4,灌装装置5,蓄液罐51,灌装机构52,三角架521,送液组件522,驱动组件523,移动推杆5231,安装件5232,第一上料装置6,第一输送机构61,推料组件611,输送组件612,上料机构613,第二输送机构62,第一锁紧装置7,壳体71,转动旋紧器72,活动架73,升降机构731,移料组件732,气缸7321,顶杆7322,驱动机构74,翻转装置8,安装架81,翻转架82,第二驱动机构8374,感应机构84,转动角度板841,感应

件842,第一感应器843,第二感应器844,第三感应器845,第二上料装置9,送料机构91,上料机构92,夹取组件921,第二升降组件922,安装座923,滑动轨道924等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1