一种RGV小车的货物夹持对准转运装置的制作方法

一种rgv小车的货物夹持对准转运装置

技术领域

1.本实用新型属于自动导引运输技术领域,具体涉及一种rgv小车的货物夹持对准转运装置。

背景技术:

2.rgv小车,一种货物自动运输小车。按现有技术,rgv小车包括小车本体和设置在小车本体上的驱动装置,该驱动装置具有驱动轮和动力装置,驱动轮与轨道平台接触,在动力装置的驱动下转动,通过转动与轨道平台产生的摩擦驱动力驱动rgv小车在轨道平台上运动。

3.cn214269130u公开了一种用于rgv小车上的货物夹持装置,包括轨道、rgv小车、液压伸缩杆、顶板、滚筒转运线,rgv小车滚动安装于轨道处,液压伸缩杆安装于rgv小车的顶部端面处,顶板安装于液压伸缩杆的杆体处,滚筒转运线转动安装于顶板顶部中端处,通过电机、传动杆。传动齿轮、传动链条、第二螺杆和转向齿轮的布局设置,可以使得2个螺纹板向内侧方向处进行移动,这样就能够完成货物的夹持工作,同时利用其第一支撑板、开槽、第二支撑板、连接槽和连接块的设置,可以对支撑板进行伸展调整,这样便于对不同体型的货物进行夹持固定。

4.但该装置中的顶板无法进行转动,当需要将滚筒转运线上的货物转运至别处时,无法实现对准转运,影响货物的传输转运的灵活性。

技术实现要素:

5.针对现有技术中存在的货物在传输时无法实现对准转运的问题,本实用新型提供一种 rgv小车的货物夹持对准转运装置,通过在升降台和载货平台之间设置转动组件,能够解决货物无法对准转运的问题。其具体技术方案如下:

6.一种rgv小车的货物夹持对准转运装置,其特征在于,包括rgv车体以及设置在rgv 车体上的升降台,升降台通过转动组件连接有载货平台,载货平台上设有转运组件和夹持组件,夹持组件和转运组件用于固定和转运货物,通过转动组件能够改变转运组件转运货物时的转运方向;

7.上述技术方案中,转动组件包括外圈、多个滚珠和内齿圈,外圈固定连接在升降台的上端,内齿圈通过多个滚珠转动连接在外圈的内壁上,升降台上开设有第一凹槽,第一凹槽内固定连接有伺服电机,伺服电机通过齿轮与内齿圈啮合,内齿圈与载货平台固定连接;

8.上述技术方案中,转运组件包括多根传送辊,载货平台上开设有两端为开口的第二凹槽,多根传送辊均转动连接在第二凹槽内;

9.上述技术方案中,传送辊的上端面位于载货平台的上方;

10.上述技术方案中,夹持组件包括两个对称设置的气缸,两个气缸连接在同一个气源上并以第二凹槽为中心点对称设置,气缸的输出端固定连接有夹持部;

11.上述技术方案中,夹持部包括第一夹板、第二夹板、安装底座和夹块,第一夹板与

第二夹板连接,第二夹板连接有安装底座,安装底座上连接有夹块;

12.上述技术方案中,第二夹板滑动连接在第一夹板上,夹块可拆卸的连接在安装底座上;

13.上述技术方案中,夹块通过螺纹连接的方式或卡扣连接的方式连接在安装底座上;

14.上述技术方案中,rgv车体和升降台之间连接有升降组件,升降组件包括转动连接在 rgv车体上的螺杆,螺杆的端部连接有手轮,螺杆表面设有两段方向相反、螺距相同的外螺纹部,两个外螺纹部表面相对应的螺纹连接有两个螺块,两个螺块以螺杆的中心点为对称点对称设置,两个螺块的上端铰接有支撑杆,支撑杆的上端铰接在支撑台的下端;

15.上述技术方案中,升降组件设有两组,两组升降组件前后对称设置,两组升降组件之间通过皮带连接,升降台为矩形台体,两组升降组件上的四根支撑杆铰接在支撑台下端面的四个拐角处。

16.本实用新型的一种rgv小车的货物夹持对准转运装置,与现有技术相比,有益效果为:

17.一、现有技术中的rgv小车在对货物进行转运时,由于载物平台无法转动从而无法实现对货物的精准转运,导致转运货物时容易出现货物卡滞和货物脱落的现象发生。本实用新型通过在升降台和载货平台之间设置转动组件,当需要转运货物时,通过转动组件能够带动载物平台转动,从而改变了货物的转运方向,使货物的转运方向与接收货物的接收装置相对应,继而提高了货物在转运时的稳定性和平顺性,避免转运货物时货物发生卡滞和脱落。

18.二、现有技术中的rgv小车在对货物进行固定时,由于夹块以可拆卸的方式连接在安装底座上,因此在固定货物时能够根据不同形状和规格的货物更换不同形状和规格的夹块,从而提高对货物的固定效果。

19.三、本实用新型中的rgv车体和升降台之间连接有升降组件,通过升降组件能够改变货物的高度,在对货物进行转运时,根据接收端的接受装置高度调整载货平台的高度,使载货平台上货物的高度与接受货物的装置高度相平齐,从而方便对货物进行转运。

20.四、本实用新型中的第二夹板滑动连接在夹板上并通过锁紧螺栓锁紧,在对货物进行固定时,根据物料的高度调整第二夹板在第一夹板上的位置,从而改变了夹块对货物的固定位置,进一步提高了对货物的固定效果。

21.综上所述,本实用新型的有益效果为:提高rgv小车上货物转运时的精准度以及提高了 rgv小车在带动货物运输时货物的稳定性。

附图说明

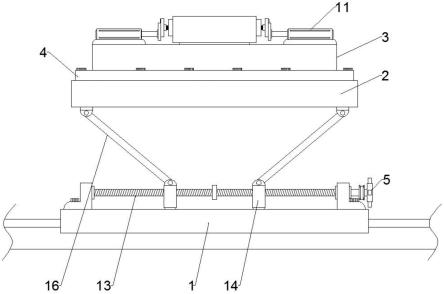

22.图1为本实用新型实施例1一种rgv小车的货物夹持对准转运装置的主视结构示意图;

23.图2为本实用新型实施例1一种rgv小车的货物夹持对准转运装置的内部结构示意图;

24.图3为图2中a处的放大结构示意图;

25.图4为图2中b处的放大结构示意图;

26.图5为本实用新型实施例2一种rgv小车的货物夹持对准转运装置的主视结构示意图;

27.图6为本实用新型实施例3一种rgv小车的货物夹持对准转运装置的主视结构示意图;

28.图7为图6中c处的放大结构示意图。

29.图1-7中,其中:1-rgv车体,2-升降台,3-载货平台,4-外圈,5-滚珠,6-内齿圈,7

‑ꢀ

第一凹槽,8-伺服电机,9-传送辊,10-第二凹槽,11-气缸,12-夹持部,121-第一夹板,122

‑ꢀ

第二夹板,123-安装底座,124-夹块,13-螺杆、14-螺块,15-手轮,16-支撑杆。

具体实施方式

30.下面结合具体实施案例和附图1-7对本实用新型作进一步说明,但本实用新型并不局限于这些实施例。

31.实施例1:

32.如图1-4所示,一种rgv小车的货物夹持对准转运装置,包括rgv车体1以及固定连接在rgv车体1上的升降台2,rgv车体1的底部连接在导轨上并能够沿着导轨进行移动,升降台2通过转动组件连接有载货平台3,转动组件包括外圈4、多个滚珠5和内齿圈6,外圈4通过多个螺栓固定连接在升降台2的上端,内齿圈6通过多个滚珠5转动连接在外圈4 的内壁上,升降台2上开设有第一凹槽7,第一凹槽7内固定连接有伺服电机8,伺服电机8 的输出轴端连接有齿轮,伺服电机8通过齿轮与内齿圈6啮合,内齿圈6与载货平台3固定连接,载货平台3上设有转运组件和夹持组件,转运组件包括多根传送辊9,载货平台3上开设有两端为开口的第二凹槽10,多根传送辊9均转动连接在第二凹槽10内,传送辊9转动时货物在第二凹槽10内的传送辊9上进行移动从而实现对货物的转运,夹持组件包括两个对称设置的气缸11,气缸11固定连接在载物平台3上,两个气缸11连接在同一个气源上并以第二凹槽10为中心点对称设置,气缸11的输出端固定连接有夹持部12,夹持部包括第一夹板121、第二夹板122、安装底座123和夹块124,第二夹板122通过滑条滑动连接在第一夹板121上的滑槽内并通过锁紧螺栓将第二夹板122固定在第一夹板121上,夹块124通过螺纹连接的方式固定连接在安装底座123上,夹持组件和转运组件用于固定和转运货物,通过转动组件能够改变转运组件转运货物时的转运方向。

33.当货物尺寸较大已经超过第二凹槽10的宽度时,为了依然能够转运和固定货物,本实施例中传送辊9的上端面位于载货平台3的上方,从而避免货物与第二凹槽10之间发生卡滞。

34.使用该rgv小车对侧面为平面且高度为30cm的货物进行运输时,将货物放在传送辊9 表面,然后选择与货物侧壁相适配的夹块124,将夹块124螺纹连接在安装底座123上,夹块124安装好之后,调整第二夹板122在第一夹板121上的位置,使夹块123对货物的侧壁中心处相对应,然后通过锁紧螺栓将第二夹板122固定在第一夹板121上,将第二夹板122 和夹块124的位置调整好之后,启动气缸11,两个气缸11同步伸长带动夹块124对货物的侧壁进行夹持,对货物进行夹持固定,将货物固定好之后,在导轨的作用下带动rgv小车沿着预定的轨道和速度进行移动,移动速度为5km/h,当货物到达指定位置后,需要将货物转运动指定的接收装置中(图中未画出),在转运的过程中,根据接收装置的接收方向调整货物

的转运方向,具体调整方式如下:启动伺服电机8,伺服电机8通过齿轮和内齿圈6带动载货平台3转动,从而改变了载货平台上货物的转运方向,使第二凹槽10的开口朝向与接收装置的接收方向相对应,从而使货物的转运方向与接收货物的接收装置相对应,调整好货物的转运方向后,使传送辊9转动,传送辊9带动货物向接收装置的一侧运动,使之运动至接收装置中,从而完成了对货物的精准转运。

35.在运输货物和转运货物的过程中,没有出现货物晃动和货物卡滞以及脱落的现象发生,运输货物时的稳定性显著提高。

36.实施例2:

37.如图5所示,一种rgv小车的货物夹持对准转运装置,包括rgv车体1以及固定连接在rgv车体1上的升降台2,rgv车体1的底部连接在导轨上并能够沿着导轨进行移动,升降台2通过转动组件连接有载货平台3,转动组件包括外圈4、多个滚珠5和内齿圈6,外圈4通过多个螺栓固定连接在升降台2的上端,内齿圈6通过多个滚珠5转动连接在外圈4 的内壁上,升降台2上开设有第一凹槽7,第一凹槽7内固定连接有伺服电机8,伺服电机8 的输出轴端连接有齿轮,伺服电机8通过齿轮与内齿圈6啮合,内齿圈6与载货平台3固定连接,载货平台3上设有转运组件和夹持组件,转运组件包括多根传送辊9,载货平台3上开设有两端为开口的第二凹槽10,多根传送辊9均转动连接在第二凹槽10内,传送辊9转动时货物在第二凹槽10内的传送辊9上进行移动从而实现对货物的转运,夹持组件包括两个对称设置的气缸11,气缸11固定连接在载物平台3上,两个气缸11连接在同一个气源上并以第二凹槽10为中心点对称设置,气缸11的输出端固定连接有夹持部12,夹持部包括第一夹板121、第二夹板122、安装底座123和夹块124,第二夹板122通过滑条滑动连接在第一夹板121上的滑槽内并通过锁紧螺栓将第二夹板122固定在第一夹板121上,夹块124通过卡扣连接的方式固定连接在安装底座123上,夹持组件和转运组件用于固定和转运货物,通过转动组件能够改变转运组件转运货物时的转运方向。

38.当货物尺寸较大已经超过第二凹槽10的宽度时,为了依然能够转运和固定货物,本实施例中传送辊9的上端面位于载货平台3的上方,从而避免货物与第二凹槽10之间发生卡滞。

39.为了在转运货物时适应不同高度的接收装置,本实施例中的rgv车体1和升降台2之间还连接有升降组件,升降组件包括转动连接在rgv车体1上的螺杆13,rgv车体1上对称连接有两个轴承座,螺杆13转动连接在两个轴承座之间,螺杆13的端部连接有手轮15,螺杆13表面设有两段方向相反、螺距相同的外螺纹部,两个外螺纹部表面相对应的螺纹连接有两个螺块14,两个螺块14以螺杆13的中心点为对称点对称设置,两个螺块14的上端铰接有支撑杆16,支撑杆16的上端铰接在支撑台2的下端,转动螺杆13时通过螺块14和支撑杆16能够带动升降台2进行升降。

40.为了提高升降台2在升降时的稳定性,将升降组件设置成两组,两组升降组件前后对称设置,两组升降组件之间通过皮带连接,两组升降组件中的两根螺杆13端部均连接有皮带轮,两个皮带轮之间通过皮带连接,升降台2为矩形台体,两组升降组件上的四根支撑杆16铰接在支撑台2下端面的四个拐角处。

41.使用该rgv小车对侧面为平面且高度为40cm的货物进行运输时,将货物放在传送辊9 表面,然后选择与货物侧壁相适配的夹块124,将夹块124卡接在安装底座123上,夹块

124 安装好之后,调整第二夹板122在第一夹板121上的位置,使夹块123对货物的侧壁中心处相对应,然后通过锁紧螺栓将第二夹板122固定在第一夹板121上,将第二夹板122和夹块 124的位置调整好之后,启动气缸11,两个气缸11同步伸长带动夹块124对货物的侧壁进行夹持,对货物进行夹持固定,将货物固定好之后,在导轨的作用下带动rgv小车沿着预定的轨道和速度进行移动,移动速度为10km/h。当货物到达指定位置后,需要将货物转运动指定的接收装置中(图中未画出),在转运的过程中,根据接收装置的高度和接收方向调整货物的高度和转运方向,具体调整方式如下:在调整货物的高度时,通过手轮15转动螺杆13,螺杆13通过两个螺块14带动两个支撑杆16做相向运动,从而使升降台2带动货物下降,使货物的高度与接收装置的高度相齐平,在调整货物的转运方向时,启动伺服电机8,伺服电机8通过齿轮和内齿圈6带动载货平台3转动,从而改变了载货平台上货物的转运方向,使第二凹槽10的开口朝向与接收装置的接收方向相对应,从而使货物的转运方向与接收货物的接收装置相对应,调整好货物的转运方向后,使传送辊9转动,传送辊9带动货物向接收装置的一侧运动,使之运动至接收装置中,从而完成了对货物的精准转运。

42.在运输货物和转运货物的过程中,没有出现货物晃动和货物卡滞以及脱落的现象发生,在运输货物时稳定性显著提高。

43.实施例3:

44.如图6和图7所示,一种rgv小车的货物夹持对准转运装置,包括rgv车体1以及固定连接在rgv车体1上的升降台2,rgv车体1的底部连接在导轨上并能够沿着导轨进行移动,升降台2通过转动组件连接有载货平台3,转动组件包括外圈4、多个滚珠5和内齿圈 6,外圈4通过多个螺栓固定连接在升降台2的上端,内齿圈6通过多个滚珠5转动连接在外圈4的内壁上,升降台2上开设有第一凹槽7,第一凹槽7内固定连接有伺服电机8,伺服电机8的输出轴端连接有齿轮,伺服电机8通过齿轮与内齿圈6啮合,内齿圈6与载货平台3 固定连接,载货平台3上设有转运组件和夹持组件,转运组件包括多根传送辊9,载货平台3 上开设有两端为开口的第二凹槽10,多根传送辊9均转动连接在第二凹槽10内,传送辊9 转动时货物在第二凹槽10内的传送辊9上进行移动从而实现对货物的转运,夹持组件包括两个对称设置的气缸11,气缸11固定连接在载物平台3上,两个气缸11连接在同一个气源上并以第二凹槽10为中心点对称设置,气缸11的输出端固定连接有夹持部12,夹持部包括第一夹板121、第二夹板122、安装底座123和夹块124,第二夹板122通过滑条滑动连接在第一夹板121上的滑槽内并通过锁紧螺栓将第二夹板122固定在第一夹板121上,夹块124通过卡扣连接的方式固定连接在安装底座123上,夹持组件和转运组件用于固定和转运货物,通过转动组件能够改变转运组件转运货物时的转运方向。

45.当货物尺寸较大已经超过第二凹槽10的宽度时,为了依然能够转运和固定货物,本实施例中传送辊9的上端面位于载货平台3的上方,从而避免货物与第二凹槽10之间发生卡滞。

46.为了在转运货物时适应不同高度的接收装置,本实施例中的rgv车体1和升降台2之间还连接有升降组件,升降组件包括转动连接在rgv车体1上的螺杆13,rgv车体1上对称连接有两个轴承座,螺杆13转动连接在两个轴承座之间,螺杆13的端部连接有手轮15,螺杆13表面设有两段方向相反、螺距相同的外螺纹部,两个外螺纹部表面相对应的螺纹连接有两个螺块14,两个螺块14以螺杆13的中心点为对称点对称设置,两个螺块14的上端铰接有

支撑杆16,支撑杆16的上端铰接在支撑台2的下端,转动螺杆13时通过螺块14和支撑杆16能够带动升降台2进行升降。

47.为了提高升降台2在升降时的稳定性,将升降组件设置成两组,两组升降组件前后对称设置,两组升降组件之间通过皮带连接,两组升降组件中的两根螺杆13端部均连接有皮带轮,两个皮带轮之间通过皮带连接,升降台2为矩形台体,两组升降组件上的四根支撑杆16铰接在支撑台2下端面的四个拐角处。

48.使用该rgv小车对侧面为弧面且高度为35cm的货物进行运输时,将货物放在传送辊9 表面,然后选择与货物侧壁相适配的弧形夹块124,将夹块124卡接在安装底座123上,夹块124安装好之后,调整第二夹板122在第一夹板121上的位置,使夹块123对货物的侧壁中心处相对应,然后通过锁紧螺栓将第二夹板122固定在第一夹板121上,将第二夹板122 和夹块124的位置调整好之后,启动气缸11,两个气缸11同步伸长带动夹块124对货物的侧壁进行夹持,对货物进行夹持固定,将货物固定好之后,在导轨的作用下带动rgv小车沿着预定的轨道和速度进行移动,移动速度为8km/h。当货物到达指定位置后,需要将货物转运动指定的接收装置中(图中未画出),在转运的过程中,根据接收装置的高度和接收方向调整货物的高度和转运方向,具体调整方式如下:在调整货物的高度时,通过手轮15转动螺杆13,螺杆13通过两个螺块14带动两个支撑杆16做相向运动,从而使升降台2带动货物下降,使货物的高度与接收装置的高度相齐平,在调整货物的转运方向时,启动伺服电机8,伺服电机8通过齿轮和内齿圈6带动载货平台3转动,从而改变了载货平台上货物的转运方向,使第二凹槽10的开口朝向与接收装置的接收方向相对应,从而使货物的转运方向与接收货物的接收装置相对应,调整好货物的转运方向后,使传送辊9转动,传送辊9带动货物向接收装置的一侧运动,使之运动至接收装置中,从而完成了对货物的精准转运。

49.在运输货物和转运货物的过程中,也没有出现货物晃动和货物卡滞以及脱落的现象发生,在运输货物时稳定性显著提高。

50.综上所述,在运输货物时,提高了rgv小车上货物转运时的精准度以及提高了rgv小车在带动货物运输时货物的稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1