一种可除杂的谷物加工用提升运输装置的制作方法

1.本发明属于谷物运输技术领域,具体的说是一种可除杂的谷物加工用提升运输装置。

背景技术:

2.物料传送机又叫物料输送机,输送机的历史悠久,输送机是在一定的线路上连续输送物料的物料搬运机械,又称连续输送机。输送机可进行水平、倾斜输送,也可组成空间输送线路,输送线路一般是固定的。输送机输送能力大,还可在输送过程中同时完成若干工艺操作,所以应用十分广泛。

3.现有的谷物提升运输装置负责在竖直面内将谷物运输到某一高度,进行相应的加工处理,而谷物在运输的过程中需要一段时间的等待时间,这段时间通常无法对谷物进行有效的加工处理工作,如果能够将运输谷物的这段时间对谷物进行加工处理,那么就能优化谷物的加工工序,压缩时间成本,提高产量和生产效率。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种可除杂的谷物加工用提升运输装置,使运输装置在运输谷物的这段时间能够对谷物进行筛选加工处理,进而压缩时间成本,提高产量和生产效率。

6.(二)技术方案

7.本发明解决其技术问题所采用的技术方案是:本发明所述的一种可除杂的谷物加工用提升运输装置,包括传送装置,所述传送装置外表面的两侧对称设置有外接转动带,所述外接转动带内壁顶部远离传送装置的一侧设置有转动电机,所述外接转动带内壁底部远离传送装置的一侧设置有平衡杆,所述平衡杆外表面远离传送装置的一侧转动连接有底部支撑架,在使用该装置运输谷物时,在下方的运载框内部填装需要运输的谷物,准备运输到上方一定高度的位置,随后启动上方两侧的转动电机,转动电机通过输出轴与外接转动带的滚动摩擦力,控制外接转动带进行相应的转动,图一为该装置的初始状态,若将谷物放在右侧的运载框,则转动电机控制外接转动带逆时针旋转;若将谷物放在左侧的运载框,则转动电机控制外接转动带顺时针旋转,因为外接转动带的一侧通过弧形切槽与金属转动带的内腔固定连接,所以转动电机是通过外接转动带间接控制金属转动带进行旋转,进而控制运载框的移动。

8.优选的,所述传送装置包括金属转动带,所述金属转动带的内壁均匀设置有凸杆装置,所述金属转动带的外表面均匀设置有运载框,所述金属转动带外表面的左右两侧对称开设有弧形切槽,所述外接转动带的数量为两根,所述外接转动带外表面靠近金属转动带的一侧通过弧形切槽与金属转动带的内壁固定连接,所述外接转动带内壁顶部远离金属转动带的一侧与转动电机输出轴的外表面滚动连接,所述外接转动带内壁底部远离传送装

置的一侧与平衡杆外表面靠近传送装置的一侧滚动连接,所述转动电机的数量为两根,所述平衡杆的数量为两根,所述底部支撑架的数量为两个。

9.优选的,所述凸杆装置包括底杆架,所述底杆架上表面的前后两侧对称设置有缓冲连接头,所述缓冲连接头外表面上部远离外接转动带的一侧转动连接有滚轴杆芯,所述滚轴杆芯的外表面固定连接有橡胶滚轮,在运输谷物的过程中,由于金属转动带在外接转动带的作用下自转,所以金属转动带内壁两侧的凸杆装置也随之发生位移,由于左右两侧的运载框运动方向相反,金属转动带内壁左右两侧的凸杆装置运动方向也相反,而凸杆装置的整体高度大于金属转动带内壁宽度的一半,所以当两侧的凸杆装置运动至同一高度时,两侧的橡胶滚轮必定相互接触挤压,随后两侧底杆架的下表面将金属转动带的内壁向外推动,进而使金属转动带发生形变,由于凸杆装置的数量较多,所以在金属转动带转动运输谷物的过程中,金属转动带会因高频的推力而发生震动,运载框也会发生相应的震动,并且振动方向大致为水平方向,而运载框内部装载的谷物也会在运输的过程中不断发生震动,起到抖动筛选的效果,该装置的金属转动带在运动过程中能够自动发生高频震动,并且橡胶滚轮自身具备一定的缓冲能力,所以凸杆装置能够进行长时间的工作,通过滚动作用代替摩擦,进而减小橡胶滚轮的磨损,提高装置的使用寿命。

10.优选的,所述缓冲连接头包括侧边板,所述侧边板内壁的上部滑动连接有活动滑块,所述活动滑块的下表面固定连接有弯折弹簧带,因为该装置的金属转动带为环形结构,所以在金属转动带转动循环的过程中,凸杆装置必定会经过金属转动带内壁的最低位置与最高位置,这就导致经过该位置的凸杆装置会与下方两侧的凸杆装置发生挤压,有可能使此处的凸杆装置卡死,进而严重影响金属转动带的转动循环,所以使用缓冲连接头固定橡胶滚轮,当橡胶滚轮的外表面与其余凸杆装置的橡胶滚轮发生较强的接触挤压时,两侧的活动滑块会在挤压力的作用下沿着侧边板向底杆架的一侧滑动,进而减小凸杆装置的整体高度,便于凸杆装置经过金属转动带内壁的最低位置与最高位置,在凸杆装置经过金属转动带内壁的最低位置与最高位置后,弯折弹簧带复原,将活动滑块推回原位,凸杆装置恢复原来的高度。

11.优选的,所述运载框的数量为十个,所述运载框的背部与金属转动带的外表面固定连接,所述转动电机外表面远离金属转动带的一侧与墙壁固定连接,所述底部支撑架的下表面与地面固定连接。

12.优选的,所述金属转动带内壁左右两侧的凸杆装置相互交错,所述凸杆装置的整体高度大于金属转动带内壁宽度的一半,所述凸杆装置的整体高度小于金属转动带内壁宽度的四分之三。

13.优选的,所述底杆架上表面的中部开设有适配凹槽,所述滚轴杆芯的两端分别与活动滑块的内腔转动连接,所述弯折弹簧带的顶端与活动滑块的下表面固定连接,所述弯折弹簧带的底端与底杆架的外表面固定连接。

14.优选的,所述运载框包括承重板,所述承重板外表面下部远离金属转动带的一侧转动连接有侧封挡板,所述侧封挡板外表面靠近金属转动带的一侧对称设置有弧形金属爪,所述承重板内腔的上部对称开设有弧形槽,所述承重板的内壁通过弧形槽固定连接有磁条,当谷物运输到需求高度后,停止转动电机工作,打开侧封挡板,取出载物筛板上表面经过筛选后的谷物,随后闭合侧封挡板,两侧的弧形金属爪插入承重板的弧形槽中,并与弧

形槽内部的磁条相互吸引,实现运载框的闭合工作。

15.优选的,所述弧形金属爪远离金属转动带的一端与侧封挡板外表面靠近金属转动带的一侧固定连接,所述弧形金属爪的外表面通过弧形槽与承重板内壁的上部滑动连接,所述弧形金属爪靠近金属转动带的一端与磁条的外表面活动连接,经过运输后的运载框,会随着接下来的运输工作转到金属转动带的另一侧,此时金属转动带仍会震动,而运载框此时开口向下,随着金属转动带的震动,运载框内部的残余杂物被抖落出来,进而完成运载框的清理工作。

16.优选的,所述运载框包括载物筛板,所述载物筛板下表面远离金属转动带的一侧固定连接有震动弹簧带,所述承重板内壁的上部固定连接有引导弧板,所述载物筛板外表面靠近金属转动带的一侧均匀设置有滑动插块,所述滑动插块的两端对称设置有小弹簧,所述承重板外表面靠近金属转动带的一侧对称设置有连接支撑臂,在填装谷物时,谷物放置在载物筛板的上表面,随后进行运输工作,由于在运输过程中,凸杆装置提供震动力,所以载物筛板上表面的谷物时刻受到震动力的影响,经过载物筛板的筛选,谷物中的残渣碎屑通过载物筛板掉到引导弧板的上表面,在引导弧板的引导作用下,残渣碎屑从承重板两侧的排料口掉落到下方的地面上,进而完成谷物的筛选工作。

17.优选的,所述金属转动带的外表面均匀开设有适配插槽,所述滑动插块通过适配插槽与金属转动带的内壁滑动连接,所述小弹簧远离滑动插块的一端通过适配插槽与金属转动带的内腔固定连接,所述连接支撑臂远离引导弧板的一端与金属转动带的外表面固定连接,所述连接支撑臂靠近引导弧板的一端与承重板内腔的底部固定连接,所述震动弹簧带的底端与承重板内壁远离金属转动带的一侧固定连接,由于金属转动带经过最高位置与最低位置时会发生弯折形变,所以运载框与金属转动带的连接点不应过宽,否则金属转动带经过最高位置与最低位置时有可能被卡住,该装置的运载框通过两侧的连接支撑臂与滑动插块与金属转动带的内腔固定连接,多点支撑提供足够的支撑力,并且在竖直方向,通过滑动插块两侧的小弹簧进行缓冲工作,增加运载框的振动频率,提高筛选效果。

18.优选的,所述承重板内壁的前后两侧对称开设有排料口,所述排料口的水平高度低于载物筛板的水平高度,所述排料口的水平高度高于承重板底部的水平高度,所述连接支撑臂由合金硬钢支撑,所述承重板外表面靠近金属转动带外表面的一侧与金属转动带的外表面活动连接。

19.本发明的有益效果如下:

20.1.由于凸杆装置的数量较多,所以在金属转动带转动运输谷物的过程中,金属转动带会因高频的推力而发生震动,运载框也会发生相应的震动,并且振动方向大致为水平方向,而运载框内部装载的谷物也会在运输的过程中不断发生震动,起到抖动筛选的效果,使谷物在运输时能够进行筛选加工,去除谷物中的杂质,提高谷物的纯净度,有效利用的运输时间,减轻了筛选工作的压力。

21.2.因为该装置的金属转动带为环形结构,所以在金属转动带转动循环的过程中,凸杆装置必定会经过金属转动带内壁的最低位置与最高位置,这就导致经过该位置的凸杆装置会与下方两侧的凸杆装置发生挤压,有可能使此处的凸杆装置卡死,进而严重影响金属转动带的转动循环,该装置的凸杆装置利用两侧的缓冲连接头,在凸杆装置经过金属转动带内壁的最低位置与最高位置时,减小凸杆装置的整体高度,避免凸杆装置在工作时相

互卡死。

22.3.如果直接将转动电机的输出轴与金属转动带的内壁滚动连接,转动电机的输出轴较短,无法将金属转动带的顶部支撑起来,而金属转动带的内壁已经设置了若干组凸杆装置,无法通过安装长连杆支撑,为了平衡,使用外接转动带延长金属转动带的有效宽度,进而使转动电机能够通过输出轴的长连杆将两侧的外接转动带支撑起来,进而达到支撑金属转动带的目的。

23.4.由于金属转动带经过最高位置与最低位置时会发生弯折形变,所以运载框与金属转动带的连接点不应过宽,否则金属转动带经过最高位置与最低位置时有可能被卡住,该装置的运载框通过两侧的连接支撑臂与滑动插块与金属转动带的内腔固定连接,多点支撑提供足够的支撑力,并且在竖直方向,通过滑动插块两侧的小弹簧进行缓冲工作,增加运载框的振动频率,提高筛选效果。

24.5.经过运输后的运载框,会随着接下来的运输工作转到金属转动带的另一侧,此时金属转动带仍会震动,而运载框此时开口向下,随着金属转动带的震动,运载框内部的残余杂物被抖落出来,进而完成运载框的清理工作。

25.6.该装置的金属转动带在运动过程中能够自动发生高频震动,并且橡胶滚轮自身具备一定的缓冲能力,所以凸杆装置能够进行长时间的工作,通过滚动作用代替摩擦,进而减小橡胶滚轮的磨损,提高装置的使用寿命。

附图说明

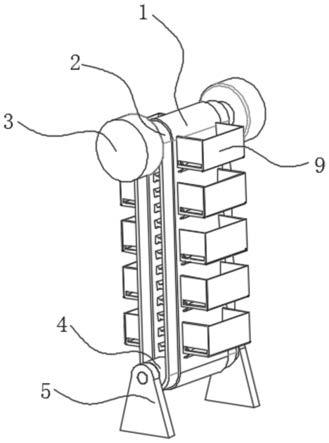

26.图1是本发明的主视图;

27.图2是本发明的剖视图;

28.图3是本发明凸杆装置的结构示意图;

29.图4是本发明缓冲连接头的结构示意图;

30.图5是本发明运载框的内部结构示意图;

31.图6是本发明运载框的外部结构示意图。

32.图中:1、传送装置;2、外接转动带;3、转动电机;4、平衡杆;5、底部支撑架;11、金属转动带;7、凸杆装置;71、底杆架;72、滚轴杆芯;73、橡胶滚轮;8、缓冲连接头;81、活动滑块;82、侧边板;83、弯折弹簧带;61、载物筛板;62、震动弹簧带;63、引导弧板;64、连接支撑臂;65、滑动插块;66、小弹簧;67、排料口;9、运载框;91、承重板;92、侧封挡板;93、弧形金属爪。

具体实施方式

33.使用图1-图6对本发明一实施方式的一种可除杂的谷物加工用提升运输装置进行如下说明。

34.如图1-图6所示,本发明所述的一种可除杂的谷物加工用提升运输装置,包括传送装置1,传送装置1外表面的两侧对称设置有外接转动带2,外接转动带2内壁顶部远离传送装置1的一侧设置有转动电机3,外接转动带2内壁底部远离传送装置1的一侧设置有平衡杆4,平衡杆4外表面远离传送装置1的一侧转动连接有底部支撑架5,在使用该装置运输谷物时,在下方的运载框9内部填装需要运输的谷物,准备运输到上方一定高度的位置,随后启动上方两侧的转动电机3,转动电机3通过输出轴与外接转动带2的滚动摩擦力,控制外接转

动带2进行相应的转动,图一为该装置的初始状态,若将谷物放在右侧的运载框9,则转动电机3控制外接转动带2逆时针旋转;若将谷物放在左侧的运载框9,则转动电机3控制外接转动带2顺时针旋转,因为外接转动带2的一侧通过弧形切槽与金属转动带11的内腔固定连接,所以转动电机3是通过外接转动带2间接控制金属转动带11进行旋转,进而控制运载框9的移动。

35.传送装置1包括金属转动带11,金属转动带11的内壁均匀设置有凸杆装置7,金属转动带11的外表面均匀设置有运载框9,金属转动带11外表面的左右两侧对称开设有弧形切槽,外接转动带2的数量为两根,外接转动带2外表面靠近金属转动带11的一侧通过弧形切槽与金属转动带11的内壁固定连接,外接转动带2内壁顶部远离金属转动带11的一侧与转动电机3输出轴的外表面滚动连接,外接转动带2内壁底部远离传送装置1的一侧与平衡杆4外表面靠近传送装置1的一侧滚动连接,转动电机3的数量为两根,平衡杆4的数量为两根,底部支撑架5的数量为两个。

36.凸杆装置7包括底杆架71,底杆架71上表面的前后两侧对称设置有缓冲连接头8,缓冲连接头8外表面上部远离外接转动带2的一侧转动连接有滚轴杆芯72,滚轴杆芯72的外表面固定连接有橡胶滚轮73,在运输谷物的过程中,由于金属转动带11在外接转动带2的作用下自转,所以金属转动带11内壁两侧的凸杆装置7也随之发生位移,由于左右两侧的运载框9运动方向相反,金属转动带11内壁左右两侧的凸杆装置7运动方向也相反,而凸杆装置7的整体高度大于金属转动带11内壁宽度的一半,所以当两侧的凸杆装置7运动至同一高度时,两侧的橡胶滚轮73必定相互接触挤压,随后两侧底杆架71的下表面将金属转动带11的内壁向外推动,进而使金属转动带11发生形变,由于凸杆装置7的数量较多,所以在金属转动带11转动运输谷物的过程中,金属转动带11会因高频的推力而发生震动,运载框9也会发生相应的震动,并且振动方向大致为水平方向,而运载框9内部装载的谷物也会在运输的过程中不断发生震动,起到抖动筛选的效果。

37.缓冲连接头8包括侧边板82,侧边板82内壁的上部滑动连接有活动滑块81,活动滑块81的下表面固定连接有弯折弹簧带83,因为该装置的金属转动带11为环形结构,所以在金属转动带11转动循环的过程中,凸杆装置7必定会经过金属转动带11内壁的最低位置与最高位置,这就导致经过该位置的凸杆装置7会与下方两侧的凸杆装置7发生挤压,有可能使此处的凸杆装置7卡死,进而严重影响金属转动带11的转动循环,所以使用缓冲连接头8固定橡胶滚轮73,当橡胶滚轮73的外表面与其余凸杆装置7的橡胶滚轮73发生较强的接触挤压时,两侧的活动滑块81会在挤压力的作用下沿着侧边板82向底杆架71的一侧滑动,进而减小凸杆装置7的整体高度,便于凸杆装置7经过金属转动带11内壁的最低位置与最高位置,在凸杆装置7经过金属转动带11内壁的最低位置与最高位置后,弯折弹簧带83复原,将活动滑块81推回原位,凸杆装置7恢复原来的高度。

38.运载框9的数量为十个,运载框9的背部与金属转动带11的外表面固定连接,转动电机3外表面远离金属转动带11的一侧与墙壁固定连接,底部支撑架5的下表面与地面固定连接。

39.金属转动带11内壁左右两侧的凸杆装置7相互交错,凸杆装置7的整体高度大于金属转动带11内壁宽度的一半,凸杆装置7的整体高度小于金属转动带11内壁宽度的四分之三。

40.底杆架71上表面的中部开设有适配凹槽,滚轴杆芯72的两端分别与活动滑块81的内腔转动连接,弯折弹簧带83的顶端与活动滑块81的下表面固定连接,弯折弹簧带83的底端与底杆架71的外表面固定连接。

41.运载框9包括承重板91,承重板91外表面下部远离金属转动带11的一侧转动连接有侧封挡板92,侧封挡板92外表面靠近金属转动带11的一侧对称设置有弧形金属爪93,承重板91内腔的上部对称开设有弧形槽,承重板91的内壁通过弧形槽固定连接有磁条,当谷物运输到需求高度后,停止转动电机3工作,打开侧封挡板92,取出载物筛板61上表面经过筛选后的谷物,随后闭合侧封挡板92,两侧的弧形金属爪93插入承重板91的弧形槽91中,并与弧形槽内部的磁条相互吸引,实现运载框9的闭合工作。

42.弧形金属爪93远离金属转动带11的一端与侧封挡板92外表面靠近金属转动带11的一侧固定连接,弧形金属爪93的外表面通过弧形槽与承重板91内壁的上部滑动连接,弧形金属爪93靠近金属转动带11的一端与磁条的外表面活动连接,经过运输后的运载框9,会随着接下来的运输工作转到金属转动带11的另一侧,此时金属转动带11仍会震动,而运载框9此时开口向下,随着金属转动带11的震动,运载框9内部的残余杂物被抖落出来,进而完成运载框9的清理工作。

43.运载框9包括载物筛板61,载物筛板61下表面远离金属转动带11的一侧固定连接有震动弹簧带62,承重板91内壁的上部固定连接有引导弧板63,载物筛板61外表面靠近金属转动带11的一侧均匀设置有滑动插块65,滑动插块65的两端对称设置有小弹簧66,承重板91外表面靠近金属转动带11的一侧对称设置有连接支撑臂64,在填装谷物时,谷物放置在载物筛板61的上表面,随后进行运输工作,由于在运输过程中,凸杆装置7提供震动力,所以载物筛板61上表面的谷物时刻受到震动力的影响,经过载物筛板61的筛选,谷物中的残渣碎屑通过载物筛板61掉到引导弧板63的上表面,在引导弧板63的引导作用下,残渣碎屑从承重板91两侧的排料口67掉落到下方的地面上,进而完成谷物的筛选工作。

44.金属转动带11的外表面均匀开设有适配插槽,滑动插块65通过适配插槽与金属转动带11的内壁滑动连接,小弹簧66远离滑动插块65的一端通过适配插槽与金属转动带11的内腔固定连接,连接支撑臂64远离引导弧板63的一端与金属转动带11的外表面固定连接,连接支撑臂64靠近引导弧板63的一端与承重板91内腔的底部固定连接,震动弹簧带62的底端与承重板91内壁远离金属转动带11的一侧固定连接,由于金属转动带11经过最高位置与最低位置时会发生弯折形变,所以运载框9与金属转动带11的连接点不应过宽,否则金属转动带11经过最高位置与最低位置时有可能被卡住,该装置的运载框9通过两侧的连接支撑臂64与滑动插块65与金属转动带11的内腔固定连接,多点支撑提供足够的支撑力。

45.承重板91内壁的前后两侧对称开设有排料口67,排料口67的水平高度低于载物筛板61的水平高度,排料口67的水平高度高于承重板91底部的水平高度,连接支撑臂64由合金硬钢支撑,承重板91外表面靠近金属转动带11外表面的一侧与金属转动带11的外表面活动连接。

46.具体工作流程如下:

47.在使用该装置运输谷物时,在下方的运载框9内部填装需要运输的谷物,准备运输到上方一定高度的位置,随后启动上方两侧的转动电机3,转动电机3通过输出轴与外接转动带2的滚动摩擦力,控制外接转动带2进行相应的转动,图一为该装置的初始状态,若将谷

物放在右侧的运载框9,则转动电机3控制外接转动带2逆时针旋转;若将谷物放在左侧的运载框9,则转动电机3控制外接转动带2顺时针旋转,因为外接转动带2的一侧通过弧形切槽与金属转动带11的内腔固定连接,所以转动电机3是通过外接转动带2间接控制金属转动带11进行旋转,进而控制运载框9的移动。

48.如果直接将转动电机3的输出轴与金属转动带11的内壁滚动连接,转动电机3的输出轴较短,无法将金属转动带11的顶部支撑起来,而金属转动带11的内壁已经设置了若干组凸杆装置7,无法通过安装长连杆支撑,为了平衡,使用外接转动带2延长金属转动带11的有效宽度,进而使转动电机3能够通过输出轴的长连杆将两侧的外接转动带2支撑起来,进而达到支撑金属转动带11的目的。

49.在运输谷物的过程中,由于金属转动带11在外接转动带2的作用下自转,所以金属转动带11内壁两侧的凸杆装置7也随之发生位移,由于左右两侧的运载框9运动方向相反,金属转动带11内壁左右两侧的凸杆装置7运动方向也相反,而凸杆装置7的整体高度大于金属转动带11内壁宽度的一半,所以当两侧的凸杆装置7运动至同一高度时,两侧的橡胶滚轮73必定相互接触挤压,随后两侧底杆架71的下表面将金属转动带11的内壁向外推动,进而使金属转动带11发生形变,由于凸杆装置7的数量较多,所以在金属转动带11转动运输谷物的过程中,金属转动带11会因高频的推力而发生震动,运载框9也会发生相应的震动,并且振动方向大致为水平方向,而运载框9内部装载的谷物也会在运输的过程中不断发生震动,起到抖动筛选的效果。

50.因为该装置的金属转动带11为环形结构,所以在金属转动带11转动循环的过程中,凸杆装置7必定会经过金属转动带11内壁的最低位置与最高位置,这就导致经过该位置的凸杆装置7会与下方两侧的凸杆装置7发生挤压,有可能使此处的凸杆装置7卡死,进而严重影响金属转动带11的转动循环,所以使用缓冲连接头8固定橡胶滚轮73,当橡胶滚轮73的外表面与其余凸杆装置7的橡胶滚轮73发生较强的接触挤压时,两侧的活动滑块81会在挤压力的作用下沿着侧边板82向底杆架71的一侧滑动,进而减小凸杆装置7的整体高度,便于凸杆装置7经过金属转动带11内壁的最低位置与最高位置,在凸杆装置7经过金属转动带11内壁的最低位置与最高位置后,弯折弹簧带83复原,将活动滑块81推回原位,凸杆装置7恢复原来的高度。

51.在填装谷物时,谷物放置在载物筛板61的上表面,随后进行运输工作,由于在运输过程中,凸杆装置7提供震动力,所以载物筛板61上表面的谷物时刻受到震动力的影响,经过载物筛板61的筛选,谷物中的残渣碎屑通过载物筛板61掉到引导弧板63的上表面,在引导弧板63的引导作用下,残渣碎屑从承重板91两侧的排料口67掉落到下方的地面上,进而完成谷物的筛选工作。

52.由于金属转动带11经过最高位置与最低位置时会发生弯折形变,所以运载框9与金属转动带11的连接点不应过宽,否则金属转动带11经过最高位置与最低位置时有可能被卡住,该装置的运载框9通过两侧的连接支撑臂64与滑动插块65与金属转动带11的内腔固定连接,多点支撑提供足够的支撑力,并且在竖直方向,通过滑动插块65两侧的小弹簧66进行缓冲工作,增加运载框9的振动频率,提高筛选效果。

53.当谷物运输到需求高度后,停止转动电机3工作,打开侧封挡板92,取出载物筛板61上表面经过筛选后的谷物,随后闭合侧封挡板92,两侧的弧形金属爪93插入承重板91的

弧形槽91中,并与弧形槽内部的磁条相互吸引,实现运载框9的闭合工作。

54.经过运输后的运载框9,会随着接下来的运输工作转到金属转动带11的另一侧,此时金属转动带11仍会震动,而运载框9此时开口向下,随着金属转动带11的震动,运载框9内部的残余杂物被抖落出来,进而完成运载框9的清理工作。

55.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1