混凝土智能养护与检测系统中试块的放置与转运方法与流程

1.本发明涉及混凝土智能养护与检测领域,尤其涉及一种混凝土智能养护与检测系统中试块的放置与转运方法。

背景技术:

2.混凝土智能养护与检测系统中,混凝土试块进入养护库、输出养护库,进入检测室均采用铲板(或托盘或载板)来协助搬运,例如入养护库时,入库输送带上放置有若干块铲板,试块三个一组水平放置在一块铲板上,转运机构铲起其中一块铲板将其放入货架中,待养护结束后,转运机构将货架中的铲板铲起,放置在出库输送带上进入检测室;检测室中,需要把铲板上的试块放入检测工位供机械臂抓取,而铲板需要被回收并回到入库输送带上。从上述过程中我们可以看出,铲板虽然方便了试块的转运,但回收的过程还是影响了系统运行的效率,此外,试块水平放置在铲板上,试块与养护室水雾的接触面减少,降低了养护效果。

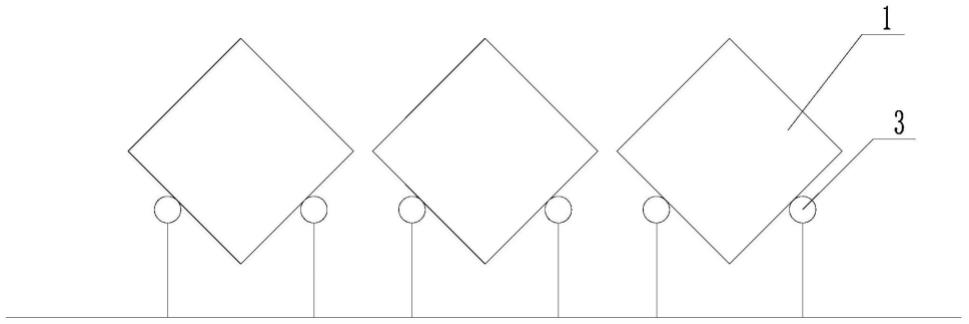

3.为解决上述问题,本技术人对铲板进行了改进,如图1所示,改进型铲板中部设置下凹空间,下凹空间的底面设有两道支撑,当放置150*150*150试块时,采用如图2所示方式放置,当放置100*100*100试块,采用如图3所示方式放置,采用该铲板后,转运时,货叉插入试块与铲板之间的缝隙,然后托起试块进行转运,这样就可以省去铲板的转运。但该方案也存在缺陷:1. 改进型铲板的制作成本较高,成本体现在铲板本身需要较高的制作精度,同时由于养护室试块存量比较高(1000组以上),对铲板的需求量比较大;2. 由于转运时,货叉需要插入试块与铲板之间的缝隙,但从图2或图3可以看出,货叉与铲板之间的缝隙不会做的太大(特别是100*100*100试块与铲板之间的缝隙),所以对运行过程中的精度控制要求比较高;3. 采用上述方式托起试块后,货叉只能支撑试块底部一小部分面积,特别对于大试块来说,转运过程是极其不稳定的,会有托块晃动掉落的风险。

技术实现要素:

4.为解决上述问题,本发明的目的在于提供一种混凝土智能养护与检测系统中试块的放置与转运方法,以提高系统运转的效率。

5.为了实现上述目的,本发明的技术方案如下:一种混凝土智能养护与检测系统中试块的放置与转运方法,入库输送带、出库输送带、养护室货架及检测工位上均设有试块放置架,所述试块放置架包括两根相对设置的放置杆且两根放置杆之间的间距小于最小试块任一平面对角线的长度;转运机构包括货叉;所述转运与放置方法包括以下步骤:当试块放置在试块放置架上时采用菱形放置,所述菱形放置为试块的其中一根棱

位于两根放置杆之间的下方且该棱两侧的侧面分别由两根放置杆支撑;当试块转运时,货叉移动到试块正下方且位于两根放置杆之间,之后货叉上移抬起试块并进行转运。

6.进一步的,所述放置杆的截面为圆形。

7.进一步的,两根放置杆之间的距离大于最小试块任一平面对角线长度的一半。

8.进一步的,所述货叉包括圆管叉,所述圆管叉包括两根相对设置的圆管,且两根圆管之间的间距小于两根放置杆之间的间距。

9.进一步的,所述圆管包括外管和内管,外管可相对内管旋转。

10.进一步的,所述货叉包括v型角叉,v型角叉呈直角型且最大开口小于两根放置杆之间的间距。

11.进一步的,所述v型角叉的底部设有落屑孔。

12.进一步的,转运机构包括位于货叉正上方的护条,所述护条的截面为直角型。

13.进一步的,所述护条可升降或固定不动。

14.本发明的优点在于:1. 采用菱形放置的方式可以增加试块与养护室水汽的接触面积,提高养护效果;2. 菱形放置的方式,并配合定制的货叉,使得转运过程中无需铲板,由此取消铲板的回收工序,大大提高该系统的运行效率;3. 可直接针对现有的系统进行改造升级并投入应用,省去了背景技术中对铲板的改造,具有较高的经济价值。

附图说明

15.图1为背景技术中改造的铲板的构造示意图;图2为150*150*150试块放置在图1所示铲板时的状态示意图;图3为100*100*100试块放置在图1所示铲板时的状态示意图;图4为实施例中150*150*150试块组在货架放置架上进行菱形放置的主视示意图;图5为图1的侧视示意图;图6为实施例中100*100*100试块组在货架放置架上进行菱形放置的主视示意图;图7为实施例中角叉抬起试块时的状态示意图;图8为实施例中圆管叉抬起试块时的状态示意图;图9为实施例中角叉和护条转运150*150*150试块的状态示意图;图10为实施例中角叉转运100*100*100试块的状态示意图;图11为实施例中150*150*150试块组在输送带放置架上进行菱形放置的下视示意图;图12为实施例中100*100*100试块组在输送带放置架上进行菱形放置的下视示意图。

16.标号说明150*150*150试块1,100*100*100试块2,放置杆3,角叉4,护条5,圆管叉6。

具体实施方式

17.以下结合实施例对本发明作进一步详细描述。

18.混凝土用于检测的试块一般为立方体,例如150*150*150的大试块和100*100*100的小试块,当然也有200*200*200的更大试块。本实施例中提到的菱形放置为如图4所示的放置样式,区别于水平放置,所述菱形放置为试块的其中一根棱位于两根放置杆3之间的下方且该棱两侧的侧面分别由两根放置杆3支撑。

19.本实施例提出一种混凝土智能养护与检测系统中试块的放置与转运方法,针对该方法,需要在入库输送带、出库输送带、养护室货架及检测工位上均设有试块放置架,所述试块放置架包括两根相对且水平平行设置的放置杆3,两根放置杆3之间的间距小于最小试块任一平面对角线的长度,以便于100*100*100试块2或更大试块可以架在放置杆3上。转运机构包括v型角叉4或圆管叉6,当转运机构为v型角叉4时,v型角叉4呈直角型,角叉4的直角端朝下,开口端朝上,角叉4的最大开口距离小于两根放置杆3之间的间距,如图7所示,以便于转运机构可以抬起放置架上的试块,但又不会触碰放置杆3。作为优选,v型角叉4的底部设有落屑孔,以避免从试块上洒落的屑料堆积在角叉4的底部。当转运机构为圆管叉6时,如图8所示,圆管叉6包括两根相对设置的圆管,且两根圆管之间的间距小于两根放置杆之间的间距,以便于转运机构可以抬起放置架上的试块,但又不会触碰放置杆3。作为优选,圆管叉6的圆管包括外管和内管,外管可相对内管旋转,当圆管叉6抬起试块时,转动的外管便于迅速将试块落在圆管叉6内。

20.试块入库时,将试块三个一组放置在入库输送带的放置杆3上,且采用菱形放置的方式,如图11或12所示。此过程可采用人工放置,也可研发相应的上料机构。入库输送带将试块输送至养护室内,养护室内的转运机构采用角叉4或圆管叉6进入两根放置杆3之间且位于试块正下方,之后角叉4或圆管叉6上移抬起同组的三个试块并进行转运,将一组试块转运至货架上的放置杆3上,这里同样采用菱形放置,如图4至6所示。养护完成后,养护室内的转运机构又采用相同的方式将一组试块转运到出库传送带上的放置杆3上,这里同样采用菱形放置。出库传送带将试块输送出库后,由检测室内的转运机构的角叉4或圆管叉6,将出库输送带上的试块转运至检测工位上的放置杆3上,这里同样采用菱形放置的方式。之后由机械臂夹取菱形放置的试块进行检测工序。

21.菱形放置的方式与v型角叉4或圆管叉6的配合,使得转运和养护过程中无需铲板,由此取消铲板的回收工序和图1所示改进型铲板的使用,大大提高该系统的运行效率,降低了成本。本实施例中,放置杆3的截面为圆形或多边形。

22.为提高试块在放置架上的稳定性,本实施例两根放置杆3之间的距离大于最小试块任一平面对角线长度的一半,这样可使得试块尽可能的沉入两根放置杆3之间,避免左倾右倒。同时,为提高试块转运的稳定性,如图9和10所示,本实施例转运机构包括位于角叉4或圆管叉6正上方的护条5,所述护条5的截面为直角型且直角端朝上,开口端朝下。如图10所示,对于小试块,角叉4或圆管叉6可将试块大部分都包容在叉内,但大试块由于尺寸过大,大部分露出在角叉4或圆管叉6外,转运过程容易发生晃动,如图9所示,护条5的设置,可避免大试块在运输过程中发生晃动。实际应用时,护条可相对于角叉4或圆管叉6竖向升降,以适应各类尺寸的试块,当然护条也可固定不动,护条与角叉4或圆管叉6之间的距离应恰好放入最大尺寸的试块。

23.上述实施例仅用于解释说明本发明的构思,而非对本发明权利保护的限定,凡利用此构思对本发明进行非实质性的改动,均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1