大板幅板材翻转缓存装置的制作方法

1.本发明涉及一种板材缓存装置,更具体的说,尤其涉及一种大板幅板材翻转缓存装置。

背景技术:

2.部分罐式车辆制作过程前期需要将若干张钢板利用自动平板焊接设备拼接成一张大尺寸钢板,由于焊接工艺的特殊性(单面焊接双面成型),需要将钢板翻转180

°

,将被迫成型面朝上,焊接面朝下,下一道工序才能使用。传统的施工办法是用行车拎起钢板的一边,待钢板离地后移动行车同时放下钢板,完成钢板翻转;需要存放的钢板放到缓存区,而且行车在吊装拎起的过程费时费力,且具有一定的危险性。另一种方案是采购一台大型液压钢板翻转设备,可以解决钢板翻转问题,却不能解决钢板缓存问题,而且采购大型液压钢板翻转设备费用较高。

技术实现要素:

3.本发明为了克服上述技术问题的缺点,提供了一种大板幅板材翻转缓存装置。

4.本发明的大板幅板材翻转缓存装置,包括翻转架、翻转支杆、升降轴、第一驱动电机、第二驱动电机和地坑,地坑挖设在地基中,地坑位于地基的地面之下;其特征在于:第一驱动电机和第二驱动电机固定于地坑一端两侧的地面上,翻转架的上表面用于承载待翻转和缓冲的板材,所述翻转支杆的上端铰接于翻转架的中部,翻转支杆的下端铰接于地坑的底部;所述地坑两侧的内壁上均设置有倾斜的链槽,升降轴的两端置于两链槽中,翻转架上靠近第一、第二驱动电机的一端固定有连杆,连杆的下端固定于升降轴上;所述第一驱动电机和第二驱动电机经传动链条驱使升降轴沿链槽升降,以实现放置于翻转架上的板材的翻转和在地坑中的存放。

5.本发明的大板幅板材翻转缓存装置,所述升降轴的两端均设置有连接轴,连接轴的一端经轴承设置于升降轴的内腔中,连接轴的另一端位于链槽中;所述第一驱动电机和第二驱动电机的输出端均设置有减速器,减速器的输出轴上固定有主动链轮,连接轴位于链槽中一端固定有升降链轮;所述传动链条的一端固定在链槽的上端,传动链条依次绕过升降链轮和主动链轮。

6.本发明的大板幅板材翻转缓存装置,所述翻转架靠近连杆的一端设置有对板材进行支撑的凸台。

7.本发明的大板幅板材翻转缓存装置,所述地坑的底部设置有对从翻转架滑下的板材进行导向的三角形脱扣支块。

8.本发明的大板幅板材翻转缓存装置,所述翻转架设置有多个用于降低板材与翻转架之前摩擦力的辊筒。

9.本发明的大板幅板材翻转缓存装置,所述地坑的底部固定有与翻转支杆的底部相铰接的铰链座。

10.本发明的有益效果是:本发明的大板幅板材翻转缓存装置,通过在地基上挖设地坑,并在地坑中及其上部设置了翻转架、链槽、升降轴、翻转支杆以及第一和第二驱动电机,小板幅的钢板经一面焊接后形成大板幅的板材,并被输送至翻转架上,然后在第一和第二驱动电机经传动链条对升降轴进行释放,使升降轴沿链槽下降,当翻转架将板材翻转超过90

°

使,板材就会从翻转架上滑落至地坑中,并以未焊接面稍微朝上的姿态倾斜放置,实现了板材在地坑中的缓存;当板材被吊运出去时,就十分容易做到未焊接面朝上,有利于后续的被迫成型加工;与现有采用行车吊装翻转相比,工作效率更高、更安全,与现有大型液压钢板翻转设备,有效降低了生产成本。

附图说明

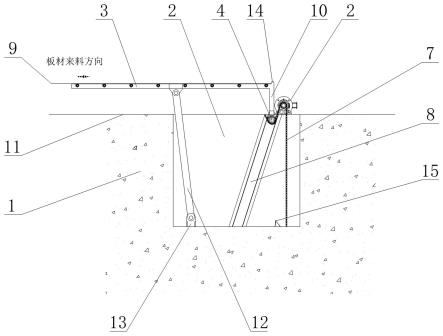

11.图1为本发明的大板幅板材翻转缓存装置的主视图;图2为本发明的大板幅板材翻转缓存装置的俯视图;图3为图2中a区域的局部放大图;图4为本发明的板材翻转缓存装置对板材翻转过程中的示意图;图5为本发明的板材翻转缓存装置对板材翻转到位的示意图;图6为本发明的板材翻转缓存装置回程过程中的示意图;图7为本发明的板材翻转缓存装置回程到位的示意图;图8为图5中b区域的局部放大图。

12.图中:1地基,2地坑,3翻转架,4升降轴,5第一驱动电机,6第二驱动电机,7传动链条,8链槽,9板材,10连杆,11地面,12翻转支杆,13铰链座,14凸台,15脱扣支块,16滚筒,17减速器,18主动链轮,19升降链轮,20连接轴。

具体实施方式

13.下面结合附图与实施例对本发明作进一步说明。

14.如图1和图2所示,分别给出了本发明的大板幅板材翻转缓存装置的主视图和俯视图,图3给出了图2中a区域的局部放大图,所示的大板幅板材翻转缓存装置由地坑2、翻转架3、升降轴4、第一驱动电机5、第二驱动电机6、传动链条7、链槽8、翻转支撑12构成,所示的地坑2在地基1上挖设,所挖的地坑2的上部开口,利用地坑2实现对大板幅板材9的翻转以及暂存。所示的第一驱动电机5和第二驱动电机6设置于地坑2左端上方两侧的地面11上,第一驱动电机5和第二驱动电机6的输出轴上均连接有减速器17,减速器17的输出轴上固定有主动链轮18。

15.所示地坑2靠近第一驱动电机5和第二驱动电机6的侧面上均固定有链槽8,两链槽8均倾斜设置,链槽8的上端靠近减速器17,下端向地坑2的左端倾斜,两链槽8在升降轴4升降过程中对其进行导向。所示升降轴4为空心轴,升降轴4的两端均固定有连接轴20,连接轴20经轴承固定在升降轴4的内腔中,连接轴20的外端固定有升降链轮19。传动链条7的上端固定于链槽8顶端位置处,传动链条7首先通过啮合的方式绕过升降链轮19下半部分,然后再通过啮合的方式绕过主动链轮18的上半部分,传动链条7绕过主动链轮18后自然垂放。

16.传动链条7与升降链轮19啮合后并置于链槽8上,这样,在第一驱动电机5和第二驱动电机6经主动链轮18对传动链条7向上缠绕时,就可拉动升降链轮19进行上升,进而实现

升降轴4沿链槽8的上升;当第一驱动电机5和第二驱动电机6经主动链轮18对传动链条7释放时,在重力的作用下升降轴4沿链槽8下降。

17.所示的翻转架3位于第一驱动电机5和第二驱动电机6的左侧,翻转架3用于实现对待翻转板材9的支撑。所示翻转支杆12的上端铰接在翻转架3下表面的中央位置处,地坑2的底部固定有铰链座13,翻转支架12的下端铰接于铰链座13上。翻转架3的左端轨道内共有连杆10,连杆10与翻转架3所在的平面垂直,连杆10的另一端固定在升降轴4上。这样,在第一驱动电机5和第二驱动电机6驱使升降轴4沿链槽8升降的过程中,即可带动翻转架3进行翻转。

18.为了实现对放置于翻转架3上的板材9的限位,使其在翻转过程中不滑落,所示翻转架3左端的上表面上固定有凸台14,凸台14通过对板材9的支撑来实现对其限位,放置其滑落。为了降低板材9被推送到翻转架3上过程中的摩擦力,所示翻转架3上设置有多个滚筒16。所示第一驱动电机5和第二驱动电机6下方的地坑2的底部固定有脱扣支块15,脱扣支块15为三角形,当板材9经翻转架3被翻转超过90

°

时,会碰触到脱扣支块15上使其从翻转架3上滑落下来。

19.本发明的大板幅板材翻转缓存装置的工作过程为:首先,翻转架3处于水平状态,大板幅的板材9并被输送至翻转架3上,如图1所示;然后,第一和第二驱动电机驱使升降轴4沿链槽8下降,翻转架3在翻转支杆12的支撑作用下进行翻转,如图4所示;待升降轴4降到最低端是,板材9转动超过90

°

,并碰触到脱扣支块15从翻转架4上脱离下来,暂存在地坑2中,如图5所示;然后,第一和第二驱动电机驱使升降轴4沿链槽8上升,如图6所示,直至升降轴4上升到链槽8的顶端,此时的翻转架3也处于水平状态,此时第一和第二驱动电机经抱闸实现升降轴4的定位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1