一种针对冶金探头仓架上探头的自动盘点和抓取方法与流程

本发明涉及冶金行业探头存储仓架技术,更具体地说,涉及一种针对冶金探头仓架上探头的自动盘点和抓取方法。

背景技术:

1、在钢铁冶炼流程的kr(铁水预处理)和lf(精炼)等工段,由冶金专用副枪自动进行测温、取样和定氧等不同类型的作业,但其所适配探头的套接工序与拔除工序仍然主要靠人工完成。冶金区域工作环境恶劣,具有高温及多粉尘的特点,人工作业存在较大的劳动强度及风险。因而在此类工段,亟需进行机器人自动化作业改造,在保留冶金专用副枪自动作业的情况下,机器人自动作业内容主要有仓架探头抓取、自动副枪上探头套接和自动副枪上探头拔除等。因而精确与稳定的冶金探头仓架上探头的自动盘点和抓取技术对于完成整个冶金专用副枪区域机器人自动化作业改造至关重要。

技术实现思路

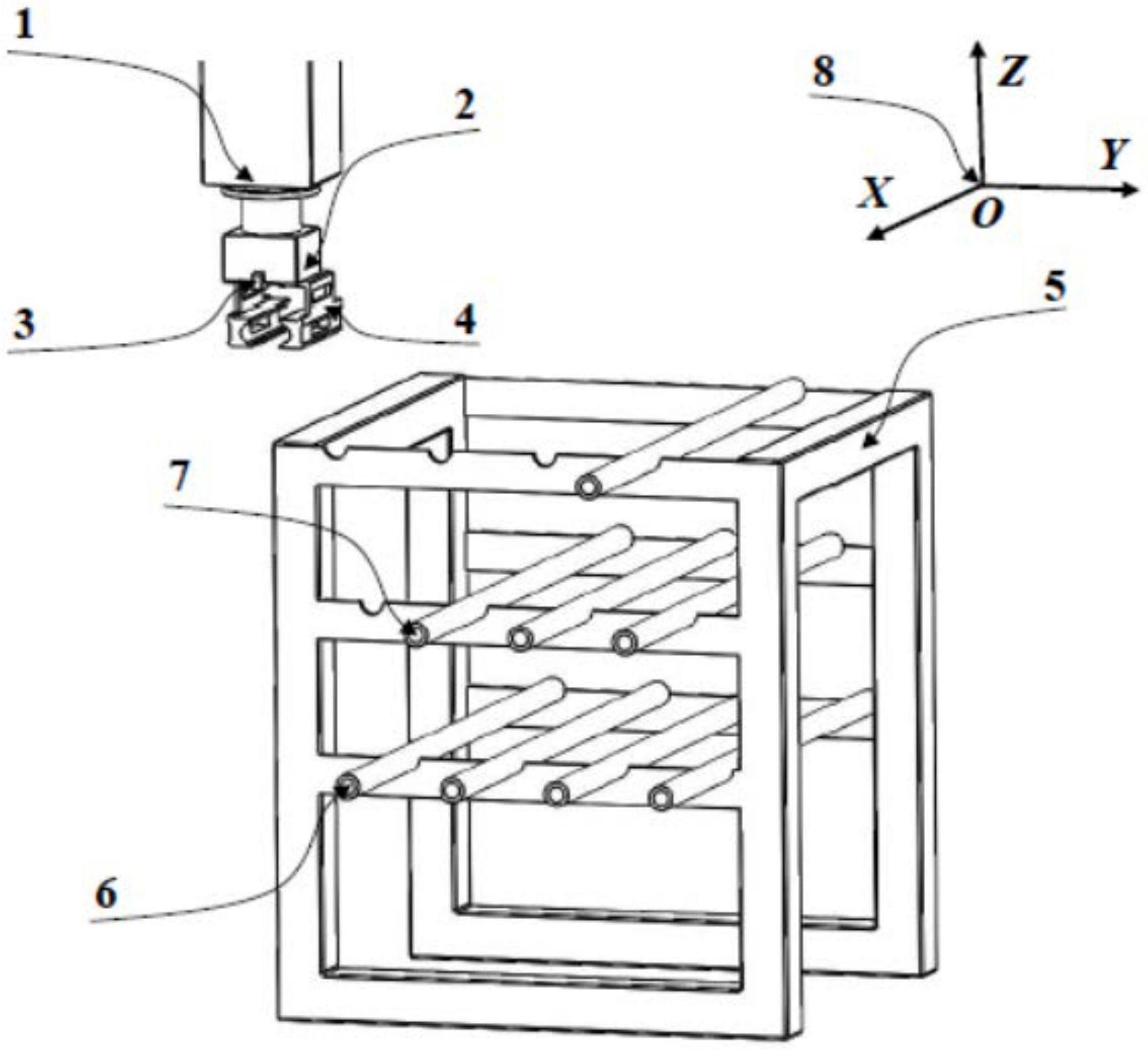

1、针对现有技术中存在的上述缺陷,本发明的目的是提供一种针对冶金探头仓架上探头的自动盘点和抓取方法,利用检测装置对探头仓架上放置的探头进行排布盘点,根据盘点结果选择合适的探头进行抓取前的定位检测,利用夹持装置对探头进行抓取,探头抓取完成后可进行自动副枪上探头套接的作业。

2、为实现上述目的,本发明采用如下技术方案:

3、一种针对冶金探头仓架上探头的自动盘点和抓取方法,包括自动盘点方法和自动抓取方法;

4、所述自动盘点方法为将检测装置、夹持装置均安装于驱动装置(如多自由度机器人)末端的执行机构上,所述驱动装置带动所述检测装置对冶金探头仓架进行扫描,扫描数据通过计算单元获得所述冶金探头仓架上探头的数量及排布信息,根据该信息确定待抓取的所述探头的编号、位置信息;

5、所述驱动装置再带动所述检测装置对待抓取的所述探头进行扫描,扫描数据通过所述计算单元获得所述探头的位置及姿态信息,根据该信息所述夹持装置通过所述自动抓取方法对所述探头进行抓取。

6、较佳的,所述自动盘点方法包括以下步骤:

7、步骤a、在所述冶金探头仓架的外围设置排布盘点扫描区域,所述冶金探头仓架上待抓取的探头的末端位于所述排布盘点扫描区域内;

8、步骤b、所述检测装置在所述排布盘点扫描区域沿固定参考坐标系o-xyz中某一坐标轴方向进行移动扫描,依据所测得相邻数值的差异超出所设定阈值或数字信号的跳变,结合所述驱动装置的自身位置变化,通过所述计算单元得到所述排布盘点扫描区域内所述探头的数量及排布信息;

9、步骤c、依据所述排布盘点扫描区域内所述探头的数量及排布信息,以及预设的仓架探头抓取顺序,将待抓取的所述探头的编号或位置信息发送至控制单元,完成所述冶金探头仓架上所述探头的自动判断;若所述排布盘点扫描区域内所述探头的数量及排布信息与预设信息发生冲突,则进入故障处理ⅰ。

10、较佳的,所述自动抓取方法包括以下步骤:

11、步骤1、在所述排布盘点扫描区域内设置待抓取的所述探头的盘点结果核对扫描区域,待抓取的所述探头的末端位于所述排布盘点结果核对扫描区域内;

12、步骤2、所述检测装置在所述盘点结果核对扫描区域沿固定参考坐标系o-xyz种某一坐标轴方向进行移动扫描,依据所测得相邻数值的差异超出所设定阈值或数字信号的跳变,结合所述驱动装置的自身位置变化,通过所述计算单元得到所述排布盘点结果核对扫描区域内是否存在对待抓取的所述探头有干扰的其他探头,若无,则进入步骤3,若有,则进入故障处理ⅱ;

13、步骤3、在所述排布盘点结果核对扫描区域内设置待抓取的所述探头上轴向及端面的测量扫描区域,待抓取的所述探头的末端位于所述测量扫描区域内;

14、步骤4、所述检测装置在所述测量扫描区域沿固定参考坐标系o-xyz中某一坐标轴方向进行移动扫描,依据所测得相邻数值的差异超出所设定阈值或数字信号的跳变,结合所述驱动装置的自身位置变化,通过所述计算单元得到待抓取的所述探头上轴向及端面的位置和姿态信息,若测量结果符合预设阈值范围,则进入步骤5,若不符合,则进入故障处理ⅲ;

15、步骤5、依据抓取的所述探头上轴向及端面的位置和姿态信息,所述夹持装置进行位置和姿态的调整,使得所述夹持装置与抓取的所述探头的位置和姿态对齐,所述检测装置的示数作为位置和姿态对齐的参考,若所述检测装置的示数无误,则进入步骤6,若所述检测装置的示数有误,则微调后继续判断,若微调后仍有误,则进入故障处理ⅳ;

16、步骤6、所述夹持装置进行闭合,若所述夹持装置的闭合信号正确且所述检测装置的示数在预设范围内,则完成抓取,所述驱动装置带动所述执行机构离开所述冶金探头仓架,若所述夹持装置的闭合信号不正确或所述检测装置的示数未在预设范围内,则进入故障处理ⅴ。

17、较佳的,所述排布盘点扫描区域为长方体,包含长度l1、宽度w1和高度h1三个维度的尺寸参数;

18、所述排布盘点结果核对扫描区域为长方体,包含长度l2、宽度w2和高度h2三个维度的尺寸参数;

19、所述测量扫描区域为长方体,包含长度l3、宽度w3和高度h3三个维度的尺寸参数;

20、所述排布盘点扫描区域、所述排布盘点结果核对扫描区域与所述测量扫描区域的l维度、w维度和h维度均与所述固定参考坐标系o-xyz的坐标轴对齐。

21、较佳的,所述故障处理ⅰ~ⅴ的处理方法包括重复扫描、撤离扫描区域、发出警报。

22、较佳的,所述故障处理ⅰ~ⅴ的处理方法具体如下:

23、所述故障处理ⅰ:重复p次步骤a至步骤c,若第i次与第i-1次结果相同,若所述排布盘点结果核对扫描区域内所述探头的数量及排布信息仍与预设信息发生冲突,则撤离所述排布盘点结果核对扫描区域,发出警报;

24、所述故障处理ⅱ:重复q次步骤a至步骤c,若找到正确的待抓取所述探头,则进入步骤1、步骤2继续运行;

25、所述故障处理ⅲ:撤离所述测量扫描区域,发出报警;

26、所述故障处理ⅳ:第一次发生此故障后,将待抓取的所述探头设置为无,由所述控制单元判断此种情况下是否有其他可抓取的所述探头,若有,则进入步骤1至步骤4进行运行;第n次发生此故障后,则撤离所述测量扫描区域,发出报警;

27、所述故障处理ⅴ:与所述故障处理ⅳ的处理方法一致;

28、所述故障处理ⅰ、ⅱ和ⅳ中重复次数p、q和n是根据实际应用场景情况进行设定。

29、较佳的,所述夹持装置的开口度大于待抓取的所述探头的外径;

30、所述驱动装置至少具有三个自由度。

31、较佳的,若所述驱动装置具有六个或六个以上自由度,则所述步骤4中,待抓取的所述探头上轴向姿态信息的确定方法为:

32、通过寻找到待抓取的所述探头的外表面上一条母线向量,结合待抓取的所述探头的外径尺寸信息,获取待抓取的所述探头上轴向姿态信息;

33、待抓取的所述探头上端面位置信息的定位方法为:

34、依据待抓取的所述探头上轴向姿态信息,所述检测装置沿待抓取的所述探头的轴向进行移动来寻找待抓取的所述探头的端面位置,得到待抓取的所述探头上端面位置信息。

35、较佳的,待抓取的所述探头上轴向姿态信息的确定方法进一步包括:

36、确定时,首先确定探头母线向量p,在固定参考坐标系中,将探头母线向量p记作p(p1,p2,p3),将标准轴线的向量a记作a(a1,a2,a3),依据轴角转换形式由向量p通过绕转轴r的旋转角度得到a;

37、其中,旋转角度为:

38、

39、转轴r为:

40、

41、转轴r所对应的单位向量r0为:

42、

43、通过罗德里格旋转公式,得到由向量p旋转到向量a的旋转矩阵t为:

44、

45、根据所选取的欧拉角顺序,得到对应的欧拉角,实现对待抓取的所述探头上轴向姿态信息的确定。

46、较佳的,所述冶金探头仓架上具有用以放置所述探头的固定放置槽位;

47、不同层之间的所述固定放置槽位包括错置式与非错置式中的一种或两种方式的结合;

48、同层所述固定放置槽位之间的间距需满足所述夹持装置进行作业的最小空间需求,并保持有冗余量;

49、所述检测装置采用光电传感器与点激光测距传感器中的一种或多种,数量至少为一个。

50、本发明所提供的一种针对冶金探头仓架上探头的自动盘点和抓取方法,具有以下有益效果:

51、1)本发明自动盘点和抓取方法,借助于检测装置对探头仓架上探头进行排布盘点,得到探头仓架上探头的数量及排布信息,数据完整,测量结果精确性高;

52、2)本发明自动盘点和抓取方法,依照探头仓架上探头的数量及排布信息,首先对盘点结果进行复核,若无干扰则借助于检测装置对待抓取探头的轴向及端面进行测量,计算所得位置和姿态信息,驱动装置驱动执行机构上的夹持装置完成探头的抓取,测量结果精确,抓取可靠性高。

- 还没有人留言评论。精彩留言会获得点赞!