一种污衣被服分离机的制作方法

1.本发明应用于污衣被服气力输送系统的技术领域,,特别涉及一种污衣被服分离机。

背景技术:

2.目前市面上的真空污衣被服运输系统上用的污衣被服分离机的工作方式主要为气力输送,气体与固体分离,在一定程度上替代了人工搬运,降低了工人的劳动强度,满足自动化的需求,同时带来以下缺陷,安全风险较大,当污衣被服从设备里卸料时,很大部分工作由人工方式进行,由于设计的需要,设备的卸料端盖较为沉重,由气动或电动驱动的机械结构件较多,存在伤害工作人员的风险,并且污衣被服满载卸料时,设备里出料量较多,若未设有安全卸料装置或者缓冲装置,则卸料时给卸料工作人员带来很大安全隐患;由于设备工况特性,设备安装姿态为带斜度的倾斜姿态,外围筒体与内滚筒相互配合,通过一般的料位感应方式时难以采取准确的数据;由于真空运输系统的工作特性,设备必须保证良好的密封性能为确保更高的系统性能和效率以及节能,原先的设计大部分采用法兰连接方式组装外围筒体,虽然有利于便捷运输及安装,但是安装要求非常苛刻,提高了安装成本,并且漏气的因素依然存在,难以保障良好的密封性能。中国专利cn112660666a公开了一种用于污衣被服气力输送系统的分离器,上卡箍和下卡箍的设置使第一传输管和第二传输管的贯通,实现双向污衣被服传输和排出,解决了人工搬运效率低下的问题,但是未设置有安全卸料装置或者缓冲装置,在卸料时给卸料工作人员带来很大安全隐患,因此有必要提供一种安全性能高、具有缓冲下料的污衣被服分离机。

技术实现要素:

3.本发明所要解决的技术问题是克服现有技术的不足,提供了一种安全性能高、具有缓冲下料的污衣被服分离机。

4.本发明所采用的技术方案是:本发明包括机架、外筒体以及内滚筒,它还包括缓冲模组和端盖,所述外筒体设置在所述机架上,所述外筒体沿头部至尾部呈向上倾斜结构,所述内滚筒通过驱动组件滚动配合在所述外筒体的筒身内,所述内滚筒的头尾部分别开设有出料口、与外部输送管道连接的进料口,所述端盖通过推动组件在所述出料口实现开合动作,所述缓冲模组设置在所述端盖的内侧,当所述端盖逐渐向外打开时,所述缓冲模组逐渐向内打开。

5.由上述方案可见,所述推动组件包括第一驱动气缸,所述污衣被服分离机为头尾部开口的圆筒体结构,筒体内部设有污衣被服与气体分离用的所述内滚筒以及所述内滚筒的驱动组件,头部开口由所述端盖盖住,所述进料口与外部输送管道对接导通,所述出料口与外部笼车对接导通,外部输送管道通过气流将污衣被服运输到所述内滚筒,所述驱动组件作为所述内滚筒转动的动力源,所述缓冲模组为活动式结构,设置在所述端盖的内侧,当所述端盖逐渐向外打开时,所述缓冲模组逐渐向内打开,可以有效地拦挡住涌出来的污衣

被服,减低下料时所产生的推力和冲击力,实现缓冲功能和调节出料速度和排量,防止出料时出现大量被服涌出的失控情况,保障了卸料工作人员的安全。

6.一个优选方案是,所述污衣被服分离机还包括第一铰接座和悬臂,所述第一铰接座铰接在所述外筒体头部的上端,所述第一铰接座的活动端与所述推动组件的输出轴传动连接,所述悬臂的一端与所述第一铰接座的另一活动端连接,所述悬臂的另一端与所述端盖的外侧连接。

7.由上述方案可见,当所述推动组件向前驱动,所述第一铰接座进行转动,从而带动所述悬臂向外打开,所述端盖远离所述出料口,污衣被服从所述内滚筒掉落至外部笼车内。

8.一个优选方案是,所述缓冲模组包括第二驱动气缸、第二铰接座、支撑架、传动架以及挡架,所述第二驱动气缸固定在所述端盖上,所述挡架的顶端与所述端盖铰接,所述第二铰接座的活动端与所述第二驱动气缸输出轴传动连接,所述第二铰接座的另一活动端与所述支撑架的一端连接,所述支撑架的另一端与所述端盖连接,所述传动架的上端与所述第二铰接座贯穿连接,所述传动架的下端与所述挡架的底端铰接,所述挡架通过所述传动架的传动打开至最大角度时,所述支撑架托住所述第二铰接座。

9.由上述方案可见,所述第二驱动气缸向前驱动时,所述第二铰接座同样向前转动,由于所述第二铰接座的一端与所述支撑架的一端连接,所述支撑架的另一端与所述端盖固定连接,所述传动架的上端与所述第二铰接座贯穿连接,所述传动架的下端与所述挡架的底端铰接,所述挡架的顶端与所述端盖铰接,在所述传动架的带动下,所述挡架的底端逐渐沿所述内滚筒内部移动,所述挡架和所述端盖形成一定的角度,所述挡架能够独立进行前后摆动,能够防止污衣被服大量涌出,截停滚出的污衣被服,当所述挡架打开至最大角度时,所述支撑架托住所述第二铰接座,从而限制所述挡架继续转动。

10.一个优选方案是,所述污衣被服分离机还包括防掉落组件,所述防掉落组件设置在所述第一铰接座的前端,所述防掉落组件包括卡轮、挡块以及第三驱动气缸,所述卡轮连接在所述悬臂内,所述第三驱动气缸设置在所述外筒体头部的上端,所述挡块铰接在所述外筒体头部的上端,且与所述第三驱动气缸输出轴传动连接,当所述推动组件失效时,所述第三驱动气缸驱动所述挡块向上转动,从而限制所述卡轮的转动行程。

11.由上述方案可见,所述推动组件作为所述端盖的动力源,能够驱动所述端盖进行开合,如果所述推动组件在工作过程中出现失效,所述端盖和所述悬臂失去了牵引力,因自身重力进行旋转关上,由于操作人员定时在所述出料口将污衣被服拉出,显然会带来安全隐患,所述防掉落组件能够消除上述隐患,所述第三驱动气缸与所述推动组件电气配合,所述卡轮跟随着所述悬臂转动,当所述推动组件失效时,所述第三驱动气缸驱动所述挡块向上转动,托住所述卡轮,从而限制所述卡轮的转动行程,所述悬臂停止向下移动,给操作人员提供了安全保障,当发生停电、切断压缩空气或者关键驱动件失效时,防止所述端盖因自身重量下坠并关上,能够避免发生意外夹伤等安全事故。

12.一个优选方案是,所述污衣被服分离机还包括下料斗,所述下料斗位于出料口的下方,所述下料斗的边缘至少包覆所述出料口底部的部分,当所述端盖向外打开至最大角度时,所述端盖的底端仍位于所述下料斗内。

13.由上述方案可见,所述下料斗的底部与外部笼车导通连接,所述下料斗的边缘至少包覆所述出料口底部的部分,所述下料斗将大量卸下来的污衣被服起到导流和缓冲的作

用,当所述端盖向外打开至最大角度时,所述端盖的底端仍位于所述下料斗内,避免污衣被服在卸下来过程中从所述端盖外溢,所述下料斗的卸料口尺寸针对标准的笼车设计,通过污衣被服自重,使污衣被服全部进入到下部停放的笼车里。不仅能够保障工作人员的安全,并且能够提高工作效率以及便利性。

14.一个优选方案是,所述驱动组件包括伺服电机、传动链以及若干滚轮,所述伺服电机设置在所述外筒体的底端,若干所述滚轮转动设置在所述外筒体的底端,所述伺服电机通过所述传动链与若干所述滚轮传动连接,若干所述滚轮与所述内滚筒滚动配合。

15.由上述方案可见,所述伺服电机驱动所述传动链转动,带动若干所述滚轮进行转动,由于若干所述滚轮与所述内滚筒滚动配合,所述内滚筒进行滚动,所述外筒体沿头部至尾部呈向上倾斜结构,污衣被服从所述内滚筒流动到所述下料斗内。

16.一个优选方案是,所述污衣被服分离机还包括料位传感器,所述料位传感器设置在所述外筒体尾部的顶端,所述料位传感器感应所述内滚筒的料位高度。

17.由上述方案可见,所述料位传感器检测所述内滚筒污衣被服的积累水平,通过此数据直接得到筒体内的污衣被服量,并及时发出比较精准的料位信息,进而控制污衣被服的进料。

18.一个优选方案是,所述污衣被服分离机还包括操作平台、安全隔板以及视镜,所述操作平台设置在所述出料口的外侧,所述安全隔板设置在所述出料口与所述操作平台之间,所述视镜设置在所述外筒体尾部的顶端。

19.由上述方案可见,所述操作平台能够让操作人员站在所述出料口的高度工作,能够直接观察所述出料口的情况,并可以使用操作按钮进行实时操作所述端盖和所述挡架。所述安全隔板设置在所述操作平台与所述出料口之间,可以让操作人员透过所述安全隔板观察所述出料口的情况。当操作人员需要进行直接物理性干预出料操作时,所述安全隔板可以向侧面打开,内有限位开关,机器的运作会被截停,有效把人和机物理分隔开来,给操作人员一个安全的工作环境,并提高工作效率的作用,操作人员通过所述视镜肉眼检查筒体内的状况。

20.一个优选方案是,所述污衣被服分离机还包括操作面板和电控箱,所述操作面板与所述电控箱电连接,所述电控箱控制所述污衣被服分离机的工作。

21.由上述方案可见,所述操作面板是操作人员的操作界面,所述电控箱控制所述污衣被服分离机的工作参数,控制污衣被服出入料速率。

22.一个优选方案是,所述污衣被服分离机还包括若干导向轮,若干所述导向轮分别设置在所述外筒体的顶部和底部,当所述内滚筒滚动时,所述导向轮与所述内滚筒导向配合。

23.由上述方案可见,若干所述导向轮分别设置在所述外筒体的顶部和底部,对所述内滚筒的滚动起到了导向与定位的作用。

附图说明

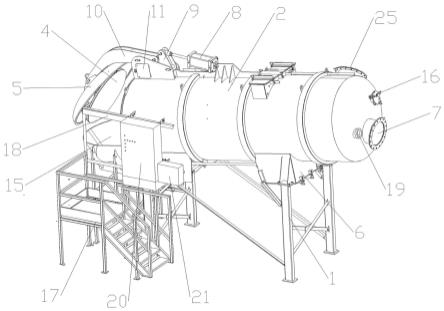

24.图1是本发明的立体结构示意图;图2是所述外筒体和所述内滚筒的立体结构示意图;图3是所述缓冲模组的立体结构示意图;

图4是所述防掉落组件的立体结构示意图;图5是所述驱动组件的立体结构示意图;图6是图2中a部分的放大图;图7是所述端盖在打开时的立体结构示意图。

具体实施方式

25.如图1至图7所示,在本实施例中,本发明包括机架1、外筒体2以及内滚筒3,它还包括缓冲模组4和端盖5,所述外筒体2设置在所述机架1上,所述外筒体2沿头部至尾部呈向上倾斜结构,所述内滚筒3通过驱动组件6滚动配合在所述外筒体2的筒身内,所述内滚筒3的头尾部分别开设有出料口、与外部输送管道连接的进料口7,所述端盖5通过推动组件8在所述出料口实现开合动作,所述缓冲模组4设置在所述端盖5的内侧,当所述端盖5逐渐向外打开时,所述缓冲模组4逐渐向内打开。

26.在本实施例中,所述污衣被服分离机还包括第一铰接座9和悬臂10,所述第一铰接座9铰接在所述外筒体2头部的上端,所述第一铰接座9的活动端与所述推动组件8的输出轴传动连接,所述悬臂10的一端与所述第一铰接座9的另一活动端连接,所述悬臂10的另一端与所述端盖5的外侧连接。

27.在本实施例中,所述缓冲模组4包括第二驱动气缸41、第二铰接座42、支撑架43、传动架44以及挡架45,所述第二驱动气缸41固定在所述端盖5上,所述挡架45的顶端与所述端盖5铰接,所述第二铰接座42的活动端与所述第二驱动气缸41输出轴传动连接,所述第二铰接座42的另一活动端与所述支撑架43的一端连接,所述支撑架43的另一端与所述端盖5连接,所述传动架44的上端与所述第二铰接座42贯穿连接,所述传动架44的下端与所述挡架45的底端铰接,所述挡架45通过所述传动架44的传动打开至最大角度时,所述支撑架43托住所述第二铰接座42。

28.在本实施例中,所述污衣被服分离机还包括防掉落组件11,所述防掉落组件11设置在所述第一铰接座9的前端,所述防掉落组件11包括卡轮12、挡块13以及第三驱动气缸14,所述卡轮12连接在所述悬臂10内,所述第三驱动气缸14设置在所述外筒体2头部的上端,所述挡块13铰接在所述外筒体2头部的上端,且与所述第三驱动气缸14输出轴传动连接,当所述推动组件8失效时,所述第三驱动气缸14驱动所述挡块13向上转动,从而限制所述卡轮12的转动行程。

29.在本实施例中,所述污衣被服分离机还包括下料斗15,所述下料斗15位于出料口的下方,所述下料斗15的边缘至少包覆所述出料口底部的部分,当所述端盖5向外打开至最大角度时,所述端盖5的底端仍位于所述下料斗15内。

30.在本实施例中,所述驱动组件6包括伺服电机61、传动链62以及若干滚轮63,所述伺服电机61设置在所述外筒体2的底端,若干所述滚轮63转动设置在所述外筒体2的底端,所述伺服电机61通过所述传动链62与若干所述滚轮63传动连接,若干所述滚轮63与所述内滚筒3滚动配合。

31.在本实施例中,所述污衣被服分离机还包括料位传感器16,所述料位传感器16设置在所述外筒体2尾部的顶端,所述料位传感器16感应所述内滚筒3的料位高度。

32.在本实施例中,所述污衣被服分离机还包括操作平台17、安全隔板18以及视镜19,

所述操作平台17设置在所述出料口的外侧,所述安全隔板18设置在所述出料口与所述操作平台17之间,所述视镜19设置在所述外筒体2尾部的顶端。

33.在本实施例中,所述污衣被服分离机还包括操作面板20和电控箱21,所述操作面板20与所述电控箱21电连接,所述电控箱21控制所述污衣被服分离机的工作。

34.在本实施例中,所述污衣被服分离机还包括若干导向轮23,若干所述导向轮23分别设置在所述外筒体2的顶部和底部,当所述内滚筒3滚动时,所述导向轮23与所述内滚筒3导向配合。

35.在本实施例中,所述内滚筒3两端的边缘设置有密封条,所述密封条为所述内滚筒3保证良好的密封性能,由于真空运输系统的工作特性,所有有关设备必须保证良好的密封性,才能确保更高的系统性能和效率以及节能。相比采用法兰连接方式组装外围筒体,法兰连接有利于便捷运输及安装,但是安装要求非常苛刻,会提高安装成本,并且漏气的因素依然很多,难以保障良好的密封性能。

36.在本实施例中,所述悬臂10与所述端盖5之间连接有拉簧24,所述拉簧24能够防止所述端盖5因自重发生移位,在本实施例中,所述外筒体2尾部的顶端开设有出气口25,所述出气口25用于排出所述内滚筒3内的气体。

37.本发明的工作原理:所述进料口与外部输送管道对接导通,所述出料口通过所述下料斗与外部笼车对接导通,外部输送管道通过气流将污衣被服运输到所述内滚筒,所述驱动组件驱动所述内滚筒转动,所述推动组件向前驱动,所述第一铰接座进行转动,从而带动所述悬臂向外打开,所述端盖远离所述出料口,污衣被服从所述内滚筒掉落至外部笼车内,当外部笼车即将装满时,所述第二驱动气缸向前驱动,在所述传动架的带动下,所述挡架的底端逐渐沿所述内滚筒内部移动,所述挡架和所述端盖形成一定的角度,所述挡架防止污衣被服大量涌出,截停滚出的污衣被服,实现缓冲功能和调节出料速度和排量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1